Цикл статей:

Введение

Глава 1 — Анализ процессов в зоне фрикционного контакта колеса с рельсом

Глава 2 — Методика экспериментальных наблюдений и обработка данных

Глава 3 — Основные результаты наблюдений

Глава 4 — Исследование неравномерности износа рельсов по длине звена

Глава 5 — О влиянии соотношения твердости бандажной рельсовой сталей на интенсивность изнашивания рельсов

Глава 6 — Влияние нагруженности локомотивов на интенсивность износа рельсов

Четыре группы вопросов износа материалов

Проблема износа чрезвычайно сложна, т.к. зависит от десятков одновременно действующих взаимозависимых факторов. Причины и факторы, влияющие на интенсивность износа, можно подразделить на четыре группы:

- Физико-механические свойства материалов.

- Режим работы узла трения.

- Внешние условия трения.

- Конструктивные особенности фрикционного сочленения.

Физико-механические свойства материалов определяют, в конечном

счете, механизм трения и сопротивляемость материалов разрушению при трении. Оценка противоизносных свойств материалов зависит от пределов прочности и текучести, структуры материалов, их твердости, шероховатости поверхностей, образование пленок на поверхности трущихся материалов, коэффициентов трения. Кроме этого, необходимо учитывать изменение свойств материалов в процессе нагружения, знание этих свойств в момент разрушения, их зависимость от температуры. Широко известны труды М.Х. Ахметзянова, Н.М. Беляева, A.B. Великанова, Б.В. Дерягина, А.Ф. Золотарского, Т.В. Ларина, Л.П. Мелентьева, О.С. Скворцова, П.П. Цуканова, Г.М. Шахунянца, Е.А. Шура, Н.П. Щапова и др. В изучение этих вопросов внесли фундаментальный вклад отечественные и зарубежные ученые: Леонардо да Винчи, Амантон, Кулон, Дезагулье, Д. Мур, О. Рейнольде, Герц, Томлинсон, Харди, К. Джонсон, Боуден, Д. Тейбор, Н. Чихос, Н.П. Петров, И.В. Крагельский.

Анализ режима узла трения предусматривает исследование влияния скольжения в зоне контакта, нормальных и тангенциальных напряжений в контакте, размеров и формы площадей контакта, скоростей движения, силового взаимодействия в зоне контакта, жесткости пути, степени износа рельсов и бандажей, геометрических параметров пути и колесных пар, вписывания подвижного состава в криволинейные участки пути. Большой вклад в развитие этих вопросов внесли отечественные ученые: С.М. Андриевский, В.Г. Альбрехт, Н.И. Ардатский, Ю.А. Басов, Н.М. Беляев, Е.Г. Бовэ, В.М. Богданов, М.С. Боченков, Е.М. Бромберг, М.Ф. Вериго, Ю.Д. Волошко, В.М. Гаврилов, П.Т. Гребенюк, В.Г. Григоренко, В.А. Грищенко, A.M. Годыцкий-Цвирко, В.Н. Данилов, О.П. Ершков, Н.Е. Жуковский, А.Ю. Ишлинский, Н.И. Карпущенко, А.Я. Коган, H.A. Ковалев, П.Г. Ко- зийчук, Ю.В. Колесников, З.Л. Крейнис, A.B. Космин, Л.Г. Крысанов, А.Л. Лисицын, В.Н. Лисунов, М.А. Левинзон, И.С. Леванков, Т.В. Ларин, С.А. Линёв, Ю.Н. Ликратов, В.А. Лаптев, B.C. Лысюк, Л.А. Мугинштейн, Г.И.. Матусовский, В.А. Моло диков, Е.М. Морозов, Ю.Н. Марков, Р.Я. Me длин,

Д.К. Минов, H.H. Меншутин, В.Б. Медель, JI.A. Мугинштейн, O.A. Некрасов, Б.Д. Никифоров, А.Н. Орловский, Н.П. Петров,В.О. Певзнер, В.Н. По- нырко, B.JI. Порошин, Г.Г. Полякова, Ю.С. Ромен, С.П. Тимошенко, А.П. Татуревич, Ю.А. Усманов, М.И. Уманов, М.А. Фришман, Г.М. Шахунянц, Б.С. Шинкарев, В.Я. Шульга, В.В. Широглазов, В.Ф. Яковлев.

Известны работы в этой области В.К. Гарга и Р.В. Дуккипати, К. Джонсона, Картера, Колкера, Р.Б. Уотерхауза, Шлюнеггера и др.

Внешние условия трения зависят от наличия смазки в зоне контакта, абразива, состава третьего тела, температуры. В разработку вопросов зависимости трения от перечисленных факторов большой вклад внесли С.Б. Айбиндер. И.С. Баулин, H.A. Буше, Д.Н. Гаркунов, М.Н. Добычин, C.B. Доронин, Ю.Н. Дроздов, Ю.А. Евдокимов, И.П. Исаев, H.H. Каменев, Д.И. Китаев, М.С. Коган, И.В. Крагельский, М.Ф. Кожевников, B.C. Комбалов, С.И. Косиков, Ю.М. Лужнов, A.A. Поляков, В.Г. Павлов, В.Н. Пучков, П.А. Ребиндер, Г.В. Самме, О.С. Скворцов, М.М. Тененбаум, И.Г. Цуркан, Р.Г. Черепашенец, Г.Я. Ямпольский и др.

Из иностранных ученных необходимо отметить работы Ф.Т. Барвелла, Д. Бессара, Ф.П. Боудена, Г. Вербека, X. Гюнтера. Г.Р. Зобела, А. Камерона, С. Кумара, О. Рейнольдса, Д. Тейбора и др.

Износ рельсов и бандажей зависит от конструктивных особенностей фрикционного сочленения. Изучением этих вопросов плодотворно занимались С.М. Андриевский, Н.М. Беляев, М.Ф. Вериго, А.П. Буйносов, Т.К. Голутвина, A.B. Горский, Н.И. Карпущенко, А.Я. Коган, B.C. Клинский, A.C. Курбасов, A.B. Лукьянов, Л.П. Мелентьев, A.A. Холодецкий, Г.Г. Ядрошникова, В.Ф. Яковлев и др.

Физико-химические процессы в зоне фрикционного контакта

Физико -химические процессы в зоне трения исключительно сложны и требуют анализа в каждом конкретном случае. Первые объяснения природы сил трения основывались на представлении о подъёме тел по неровностям поверхностей при их относительном перемещении.

Дезагулье (1724 г.) высказал предположение, что силы трения возникают на преодолении сил молекулярного притяжения между телами [1].

На протяжении долгого времени дискуссия о природе сил трения велась между сторонниками механической и молекулярной теорий.

И.В. Крагельский [1] выдвинул в 1939 году теорию, согласно которой внешнее трение имеет двойственную природу, т.е. обусловлено преодолением механического сопротивления и сил молекулярного взаимодействия между телами (дефармационно-адгезионная теория трения).

Б.В. Дерягин [2] учитывает, кроме сил молекулярного взаимодействия, силы прилипания от заряжения перекатывающих тел разноименными зарядами.

П.А. Ребиндер, создатель физико-химической механики, рассматривает процессы трения и износа с учетом взаимодействия твердых тел с окружающей средой, содержащей вещества, обладающие физико- химическим сродством к данному телу и облегчающие разрушение твердых тел (эффект Ребиндера) [3].

Д.Н. Гаркунов и A.A. Поляков [4] установили, что при трении скольжения в результате трибодеструкции водородосодержащих материалов происходит адсорбция водорода на поверхностях трения, диффузия водорода в деформируемый слой, что приводит к разрушению поверхностей трения. Явление разрушения в результате наводороживания материалов получило название «водородное изнашивание».

Процесс трения в зоне контакта бандажа и рельса представляет собой сложный процесс. Высокие удельные давления, наличие абразива в зоне контакта, вибрация подвижного состава и пути, сложные физико- химические процессы, связанные с температурными вспышками, меняющимся составом третьего тела, влажностью, изменение физико- механических свойств материалов бандажа и рельса в процессе эксплуатации, нестационарность режима трения (что приводит к тому, что контактная пара постоянно находится в режиме приработки, т.е. в режиме интенсивного изнашивания) вызывают одновременно происходящие виды изнашивания: усталостное, абразивное, коррозионно-механическое, электроэрозионное, водородное. Механическое изнашивание проявляется в форме пропахивания, царапания и пластического оттеснения материалов. При этом на поверхности катания бандажей и рельсов характер изнашивания отличается от изнашивания боковой поверхности рельсов и гребней бандажей.

Особое внимание необходимо обратить на нестационарность режима трения в зоне контакта гребня колеса с рельсом. К узлам нестационарного трения относят такие узлы, в которых условия на контакте значительно изменяются в процессе трения, например скорости скольжения, нагрузки, температура, физико-механические и фрикционно-износные свойства материалов пары трения, условия контактирования. Все эти признаки относятся к взаимодействию колес подвижного состава и рельсов. В данной точке рельса воздействие оказывают колеса подвижного состава с их индивидуальной конфигурацией, различными углами наклона гребня, твердостью, способом упрочнения; в результате колебания подвижного состава при различной осевой нагрузке и различных углах набегания изменяется силовое воздействие, форма контакта и размеры площади контакта; изменяется состав третьего тела, температура в зоне контакта и т.д.

Нестационарность процесса трения в зоне контакта колес тягового подвижного состава и рельсов обуславливается также нестационарностью режимов работы электровозов в том случае, когда на руководящих подъемах сила тяги электровоза превышает силы сцепления между колесом и рельсом. Этот вопрос подробно рассмотрен в книгах A.JI. Лисицына и Л.А.и Мугинштейна [5,6], а также в более ранних работах [7-9]. Предельное использование локомотивов по силе тяги на тяжелых элементах профиля (затяжные подъемы и спуски, кривые малых радиусов), осложненные отклонениями режима движения от расчетного вследствие объективно существующих и не учитываемых нормативами факторов (таких, как различие характеристик и значений коэффициента сцепления, разнообразие климатических условий, ограничения скорости движения, неграфиковые остановки, увеличение сопротивления движению вследствие ухудшающегося состояния пути, снижение коэффициента сцепления из-за погодных или иных причин и т.д.), вызывает, с одной стороны, повышенное скольжение колес тягового подвижного состава относительно рельсов, следствием чего является увеличение интенсивности износа рельсов, бандажей колес тягового подвижного состава, повышенная повреждаемость оборудования электровозов и прежде всего узлов колесно-моторных блоков, с другой стороны, необходимость подачи песка под колеса локомотивов для увеличения коэффициента сцепления и ликвидации боксования колесных пар локомотивов, что приводит, в свою очередь, к увеличению интенсивности абразивного износа колес и рельсов, засоряемости песком балластного слоя, увеличению, по некоторым исследованиям [10-12], нормального давления гребня локомотивного колеса на рельс до 100 кН, вагонного — в 1,5 раза по сравнению с движением без подсыпки песка, увеличению углов набегания колес на рельсы и, следовательно, увеличению фактора износа.

Важным условием увеличения долговечности как рельсов, так и бандажей является приработка поверхностей трения. В результате приработки изменяется геометрия поверхностей трения и физико-механические свойства поверхностных слоев.

В начальный период приработки возникают значительные напряжения на контактирующих выступах, в результате происходит разрушение неровностей, их пластическое деформирование и наклёп поверхностного слоя. Зарождающиеся новые неровности отличаются от исходных по форме и размерам [1] и в итоге формируется равновесная, постоянно воспроизводящаяся шероховатость, которая не зависит от первоначальной, но зависящая от условий изнашивания.

Применительно к контактной паре колесо-рельс важнейшими из этих условий являются: режим нагружения, давления в контакте, механические свойства рельсовой и бандажной стали (твердость, способность к упрочнению, износостойкость), нестационарность процесса нагружения, наличие смазки, температура, состав третьего тела, наличие абразива в зоне контакта.

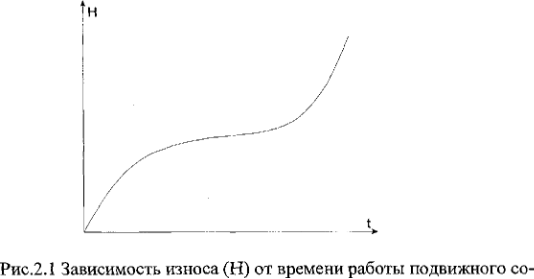

В том случае, если возможен процесс приработки, интенсивность изнашивания во времени изменяется так, как показано на рис.2.1 [13].

Первый участок соответствует периоду приработки и характеризуется высокой интенсивностью изнашивания. Интенсивность линейного изнашивания пропорциональна времени где т -коэффициент, меньший единицы. Второй участок отображает установившийся режим эксплуатации, когда интенсивность изнашивания практически постоянна. В результате износа и изменения зазоров в сопряжении изменяются силовые взаимодействия, увеличиваются колебания, ударные нагрузки и интенсивность изнашивания вновь возрастает, при этом коэффициент т степени при времени / становится больше единицы.

Различают два взаимосвязанных процесса: приработку на микроскопическом уровне, т.е. в зонах фактического касания микронеровностей, и приработку на макроскопическом уровне, т.е. процессы, приводящие к изменению напряженного состояния в контурной площади касания.

Необходимо выяснить возможность процесса приработки в контакте колесо -рельс.

Ответом на этот вопрос является анализ двух процессов: 1) интенсивность вертикального и бокового износа рельсов, с одной стороны, и интенсивность износа бандажей колес по поверхности катания (прокат) и подрез гребней- с другой стороны; 2) изменение шероховатости рельсов и бандажей.

Наблюдения показывают, что вертикальный и боковой износ рельсов развиваются неодинаково, износ зависит прежде всего от величины боковых сил, осевых нагрузок вагонов, скорости движения и т.д. Подробно этот вопрос рассмотрен в главе 4.

С точки зрения физических процессов, протекающих в зоне контакта колеса и рельса, необходимо отметить следующие особенности:

- Шероховатость поверхности катания рельсов значительно меньше, чем в области касания гребня колеса с боковой поверхностью рельса.

- Интенсивность подреза гребней имеет тенденцию изменяться в течение года при прочих равных условиях. В зимнее время, при отрицательных температурах, интенсивность износа гребней уменьшается.

- Интенсивность износа рельсов в зимний период уменьшается только на участках пути, не подверженных солнечной радиации (путь в выемках).

Значительно меньшая интенсивность вертикального износа рельсов и проката бандажей по сравнению с боковым износом рельсов и подрезом гребней обусловлена различным характером воздействия колес подвижного состава на поверхности катания и боковой поверхности головки рельса.

Негативное воздействие скольжения локомотивных колес при реализации максимальных сил тяги сказывается как на изменении шероховатости рельсов на поверхности катания и в зоне контакта гребня колеса с рельсом, так и на повышенном износе рельсов. Но вагонные колеса, двигаясь в режиме качения, сглаживают влияние локомотивных колес на поверхности катания. Процесс приработки становится возможным, и устанавливается равновесная шероховатость поверхностей катания рельсов и бандажей. При этом установившаяся шероховатость поверхности бандажа значительно меньше шероховатости исходной, получаемой при периодической обточке колесных пар.

Кинематический анализ показывает, что в области касания гребня бандажа и рельса и локомотивные, и вагонные колеса воздействуют в условиях скольжения, режим качения невозможен. Поэтому физические процессы в зоне бокового контакта отличаются от физических процессов на поверхности катания. В условиях постоянного скольжения износ носит преимущественно характер пропахивания с пластическим оттеснением металла и микрорезания. На поверхности катания износ носит преимущественно усталостный характер. Что касается соотношения износов, вызванных влиянием локомотивов и вагонов, то это соотношение носит переменный характер и зависит от нескольких факторов: степени реализации сил тяги, характера торможения (электрического, механического или смешанного), величины скольжения локомотивных колес, осевых нагрузок локомотивов и вагонов, характера вписывания подвижного состава, типа вагонов, твердости бандажной (колесной стали) и рельсов, схем формирования поездов, характера поперечных колебаний вагонов, профиля бандажей.

Первый практически вывод, вытекающий из особенностей воздействия вагонных и локомотивных колес, должен касаться характера обработки поверхности гребня и выкружки колеса и, возможно, периодической шлифовки боковой поверхности рельсов.

Вторым практическим выводом может быть необходимость поверхностного упрочнения в области гребня бандажа и его выкружки и боковой поверхности рельса.

Третьим и очень важным выводом является то, что выбор смазки гребня бандажа и боковой поверхности рельса для уменьшения коэффициента трения необходимо производить с учетом характера фрикционного взаимодействия гребня бандажа с рельсом и характера разрушения.

Уместно отметить, что коэффициент трения не может служить критерием при оценке противоизносных свойств смазок [14]. Б.Д. Воронков [15] утверждает, что коэффициент трения и износ не всегда связаны прямой зависимостью и что нередко трущиеся пары, имеющие низкий коэффициент трения, быстро изнашиваются. В то же время пары трения с одинаковыми коэффициентами трения имеют различную износостойкость. Прямая зависимость между коэффициентом трения и износом наблюдается у критической точки, когда начинается задир и катастрофический износ. Коэффициент трения в этом случае резко возрастает. Ф.П. Боуден и Д. Тейбор [14] обращают внимание на понимание того, что измерение коэффициента трения как такового говорит гораздо меньше о природе трения, чем изучение поверхностного взаимодействия и разрушений, производимых самими процессами трения. Важный вывод заключается и в том (см. статью С.Б. Айбиндера и A.C. Пранча [16]),что для установления механизма трения необходимо знать напряженное состояние трущихся тел и коэффициент трения. Только по коэффициенту тре ния без анализа напряженного состояния нельзя сделать заключение о механизме трения.

Четвертый вывод заключается в преимуществе одноточечного контакта перед двухточечным с точки зрения минимизации бокового износа рельсов.

Преимущество одноточечного контактирования с точки зрения интенсивности износа рельсов и бандажей и уменьшения сопротивления движению отмечали многие исследователи [17-23] и др.

Важной особенностью взаимодействия гребня колеса с рельсом является то, что процесс взаимодействия носит нестационарный, случайный характер. Натурные измерения угла наклона гребня бандажа локомотивов ВЛЮ показали, что угол наклона гребня после обточки колесных пар изменяется в широких пределах. На ВСЖД до 1996 года был принят профиль Зинюка-Никитского. Номинальный угол наклона гребня бандажа равен 65°, радиус выкружки 15 мм. Фактический угол наклона гребня по нашим замерам изменяется от 65° до 74°. Главным недостатком такого положения вещей является то, что при угле наклона гребня более 65° радиус выкружки гребня колеса становится меньше радиуса бокового скругления головки новых рельсов и рельсов с небольшим боковым износом, равного 15мм. Это обстоятельство приводит в свою очередь к контактированию в двух различных областях (на поверхности катания и на боковой поверхности рельса), к увеличению скольжения в контакте гребня колеса с боковой поверхностью рельсов, к увеличению сопротивления движению поезда и, как следствие, увеличению загруженности локомотива и увеличению скольжения при реализации сил тяги. Практические работники локомотивных служб систематически отмечают увеличение интенсивности износа гребней колес с началом летних путевых работ и считают, что причиной увеличения интенсивности износа рельсов является недостаточная величина ширины колеи, устанавливаемая по нормам колеи 1520 мм во время капитального ремонта пути и сплошной смены рельсов. Действительной причиной повышенного износа гребней колес является несоответствие профиля головки рельса профилю бандажа.

Необходимо, с нашей точки зрения, изготавливать рельсы с учетом преобладающих причин их изъятия из пути и условий эксплуатации.

Если преобладает выход рельсов по дефектам контактно- усталостного происхождения в области бокового скругления головки, то можно признать правильность перехода с ГОСТ 8161-63 (для рельсов Р 65) на ГОСТ 8161-75, согласно которому радиус скругления головки увеличен с 13 до 15 мм. Увеличение радиуса скругления позволило уменьшить силовое воздействие подвижного состава на рельсы в области бокового скругления головки и тем самым уменьшить вероятность и скорость развития дефектов контактно-усталостного происхождения в этой области.

В сложных условиях плана и профиля пути, когда преобладает выход рельсов по боковому износу, следует признать целесообразным изготавливать рельсы по ГОСТ 8161-63 с радиусом скругления головки 13мм.

Анализ скольжения колес подвижного состава

Существует различная трактовка понятий «упругое скольжение», «скольжение», «крип», «проскальзывание».

По Рейнольдсу (в изложении И.В. Крагельского [1]) при качении жесткого катка по деформируемому основанию перемещение центра катка за один полный оборот меньше длины окружности катка вследствие неравномерности по дуге контакта деформации растяжения поверхности основания. Область контакта состоит из трех участков: в центре участок сцепления, с которым граничат два участка с проскальзыванием. Тангенциальные силы взаимодействия на участках проскальзывания являются составной частью сил сопротивления качению. Величина проскальзывания зависит от соотношения упругих свойств контактирующих тел.

Джонсон (K.L. Johnson) [24], желая уточнить терминологию, считает целесообразным использовать термины «свободное качение» и «качение при наличии тангенциональной силы». При этом считает не совсем точным термин «свободное качение», если под ним подразумевается качение без проскальзывания и верчения, т.к. отсутствие заметного проскальзывания не исключает возможности передачи касательной силы, меньшей по величине, чем предельное значение, допустимое законом трения.

B.K. Гарг, P.B. Дуккипати [25] для различия окружных скоростей катящихся друг по другу тел пользуются понятием коэффициента упругого скольжения (или крипа).

Продольный крип определяется как отношение разности скоростей действительного поступательного движения и поступательного движения чистого качения к поступательной скорости, вызванной качением.

Поперечный крип определяется как отношение разности скорости действительного поперечного движения и поперечной скорости чистого качения к поступательной скорости, вызванной качением.

Поворотный крип определяется как отношение разности угловых скоростей двух тел к номинальной скорости качения. Размерность поворотного крипа L.

Там же указывается, что нередко применительно к местной скорости тел при движении друг относительно друга в особой точке внутри области контакта используется термин буксование. Термин проскальзывание применяется для обозначения условия полной физической пробуксовки.

Силы взаимодействия между колесом и рельсом «зависят от характеристик сцепления колес с рельсами, упругого скольжения или крипа, а также износа колеса и рельса. На перечисленные характеристики влияет геометрия колеса и профилей рельса, а также динамическое поведение самого экипажа, так как силы крипа существенно зависят от площади контакта и контактных напряжений между колесами и рельсом».

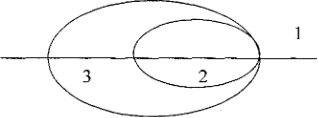

В этой же работе [25] со ссылкой на Джонсона (K.L. Johnson) поверхность контакта двух катящихся тел, через которую передается касательная сила, делится на две различные несимметричные области: область проскальзывания и область сцепления (рис.2.2).

Рис.2.2 Область контакта: 1-направление качения, 2-область сцепления,

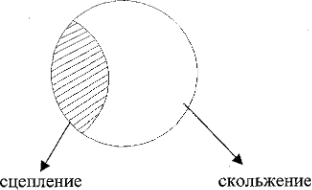

3-область проскальзывания.Д. Мур [26] исследует механизм торможения колеса железнодорожного вагона (такая же зависимость должна быть и при торможении колеса локомотива) и рассматривает в области контакта две области: область сцепления и область скольжения (рис.2.3).

Д. Мур считает, что касательное напряжение ограничено относительно малыми значениями внутри области сцепления и достигает максимума внутри области скольжения, а распределение скоростей скольжения в зоне контакта возрастает нелинейно по направлению к задней части контакта.

В книге В.Е. Резенфельда, И.П. Исаева и H.H. Сидорова [27] находим следующую трактовку: «Вследствие относительных перемещений волокон бандажа и рельса, обусловленных упругостью их материала, при движении колеса путь, проходимый его геометрическим центром, не равен пути, подсчитанному по угловой скорости колеса за то же время, исходя из его номинального размера. Это явление называют упругим скольжением. В иностранной литературе оно носит название крипа (ползучести)».

И далее: «Если скорость упругого скольжения превысит максимальную, зависящую при прочих равных условиях от свойств материала бандажа и рельса, нарушается пропорциональность между силами и деформациями. На упругое скольжение наложится действительное скольжение колеса по рельсу и наступит боксование».

М.Ф. Вериго и А .Я. Коган [28], исследуя движение экипажей по круговым кривым, при определении поперечных горизонтальных сил в контакте колес и рельсов по их поверхностям катания считают возможным определять их как силы трения скольжения по закону Кулона (У = f-l6 ,где:У — сила трения, //-коэффициент трения скольжения колеса по рельсу, #-сила нормального давления). Излагая теорию Картера и Портера, авторы [28] утверждают:» По этой гипотезе при качении колеса по рельсу расхождение траекторий проекции центра колеса на плоскость контакта колеса и рельса с направлением плоскости мгновенного круга его катания может реализоваться не за счет проскальзывания колеса по рельсу, а вследствие упругого изгиба и сдвига волокон материала в месте их контакта. Такое явление называют упругим сдвигом, крипом или псевдо скольжением» (стр.196).

Формируя основные допущения при определении горизонтальных поперечных сил при вписывании экипажа в кривые участки пути, авторы [28] принимают, что касательные силы в контакте колеса и рельса в стадии упругого взаимодействия определяются явлением крипа, а за её пределами — законом Кулона (стр.203).

Можно привести другой пример. В статье С. Кумара [29] отмечается, что взаимодействие колеса и рельса определяют сцепление, крип и износ. Указывается, что продольные и касательные силы на колесе зависят от продольного и поперечного крипов и проскальзывания колеса. Т.е. понятие «крип» и «проскальзывание» не идентифицируются. Таким образом, различные авторы по разному трактуют понятие «крип» и «скольжение».

Классификация скольжений

Скольжение, в зависимости от вызвавших его причин, можно разделить на две группы:

1. Принудительное скольжение. Источниками принудительного скольжения являются:

-различия в диаметрах кругов катания колес одной колесной пары из-за виляния экипажей или неравномерного проката колес;

-непараллельность осей, связанных жесткой базой тележки; -движение по кривой из-за неравенства длин по наружной и внутренней нитям;

-несовершенства формы колес.

2. Скольжение, вызванное реализацией сил тяги или торможения Скольжение локомотивных колес и ведущих осей моторвагонного подвижного состава вызываются реализацией ими сил тяги. Вследствие механического торможения возникает скольжение как локомотивных, так и вагонных колес. Скольжение локомотивных колес возникает также при электрическом торможении.

Принудительное скольжение и скольжение, вызванное реализацией сил тяги и торможения, существенно различны. Во-первых, при принудительном скольжении колесная пара вращается относительно вертикальной оси, перпендикулярной продольной оси колесной пары (спиновое вращение). При этом величина скольжения по поверхности катания рельса и области контакта гребня колеса с боковой поверхностью рельса практически одинаковы. При реализации тормозных и тяговых сил скольжение вызвано вращением колесной пары относительно её продольной оси.

Принудительное скольжение, за исключением случая движения по кривой, носит случайный характер и может быть оценено методами математической статистики. Более подробного рассмотрения требует скольжение от реализации сил тяги и торможения.

Принудительное скольжение

Скольжение, вызванное разностью диаметров колес колесной пары (диаметров кругов катания)

При диаметре колес 1250 мм разница в диаметрах кругов катания в 1,2,3 мм вызывает скольжение, равное соответственно 0,08; 0,16; 0,24%.

Для колес грузовых вагонов и вагонов рефрижераторного парка разница в диаметрах колес в 1,2,3 мм вызывает скольжения, равное 0,1; 0,21; 0,32%.

Теоретически задача о скольжении при различных диаметрах качения колесной пары решена Н.Е. Жуковским [30]. Согласно этому решению если два колеса, спаренные на одном валу наглухо, имеют различные диаметры, то при движении экипажа внешней силой колесо большего диаметра катится без скольжения, а колесо меньшего диаметра скользит по пути. Если же движение происходит от внутренних сил, вращающих вал спаренных колес, то наоборот, колесо меньшего диаметра катится без скольжения, а колесо большего диаметра скользит по пути до тех пор, пока момент пары, вращающий вал колес, не превзойдет некоторой величины.

Скольжение, вызванное разностью пути, проходимой колесами по наружной и внутренней нитям в кривых участках пути.

| Таблица 2.2 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 |

| 0,38 | 0,253 | 0,19 | 0,15 | 0,126 | 0,11 | 0,095 | 0,084 | 0,076 |

Скольжение, указанное в таблице 2.2, нужно рассматривать как минимально возможное, т.к. вычислено для случая одинаковой загруженности верхней и нижней нитей в кривых, когда ось спинового вращения колесной пары проходит перпендикулярно осевой линии пути.

Но согласно исследованиям Л.П. Мелентьева [31] при одинаковых давлениях колес на рельсы (так и перегрузках наружной нити до 4 кН) продольное скольжение колес происходит почти полностью на наружном рельсе. В этом случае величины скольжений, указанные в таблице 2.2, необходимо удвоить.

При несоответствии возвышения наружной нити скорости движения экипажа ось вращения смещается в сторону более загруженной нити (в сторону нижней нити при скорости ниже расчетной) и радиус вращения точек контакта колеса и рельса увеличивается и, следовательно, увеличивается скольжение.

Скольжение гребня колеса по боковой поверхности рельса

Необходимо рассматривать два случая: 1. Движение колесных пар, не реализующих сил тяги или торможения. 2. Движение колес, реализующих силу тяги или торможения.

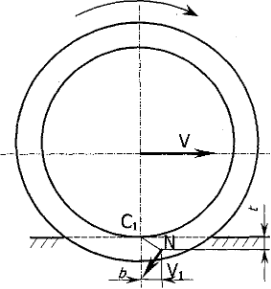

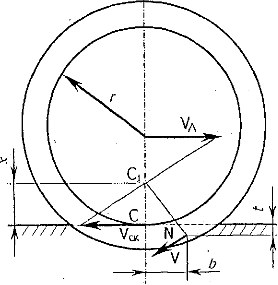

1) В первом случае мгновенная ось вращения колеса проходит перпендикулярно его плоскости через точку касания колеса с рельсом на поверхности катания рельса (точки С) (рис. 2.4) В кривых участках пути из-за наличия угла набегания гребень колеса касается рельса впереди контакта на поверхности катания на некотором расстоянии, называемом предварением касания (или забегом). Скольжение в зоне контакта гребня колеса с боковой поверхностью рельса будет определяться расстоянием от мгновенной оси вращения до точки контакта. Вектор скорости скольжения «У» будет направлен перпендикулярно этому расстоянию.

Рис.2.4. Расчетная схема качения колеса по рельсу без скольжения:

t — глубина касания гребня с рельсом , Ь- предварение касания.

Мгновенный радиус вращения «р» точки касания гребня с рабочей гранью рельса обычно определяется по формуле [32].

Формула (2.4) справедлива лишь для колес, не реализующих сил тяги или торможения.

При скольжении, вызванном реализацией сил тяги или торможения, определение величины радиуса скольжения по формуле (2.4) может привести к значительной ошибке [33, 34].Относительное скольжение «и» принято выражать в процентах от поступательной скорости локомотива [35, 36].

Скольжение, как показывают исследования отечественных и зарубежных ученых [35, 37, 38], при определенных обстоятельствах может достигать 10 % и более.

Вычисленные значения величины «х» представлены в таблице 2.3 (при г=625 мм).

Смещение мгновенного центра скоростей в зависимости от скольжения локомотивных колес

| Режим Вождения | Коо | эдината центра вращения х, мм при скольжении | |||||

| 0,02 | 0,04 | 0,06 | 0,08 | 0,10 | 0,15 | 0,20 | |

| ТягаТорможение | 12,2 | 24,0 | 35,4 | 46,3 | 56,8 | 81,5 | 104,2 |

| 12,8 | 26,0 | 39,9 | 54,3 | 69,4 | 110,3 | 156,2 | |

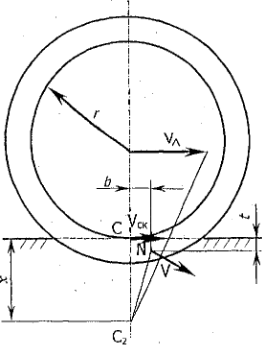

Рнс.2.5. Положение мгновенного центра скоростей при тяге

Рис.2.6. Положение мгновенного центра скоростей при торможении

Радиусы скольжения точек контакта гребня колеса с рельсом Р1 = С1И , Р2 = С2N (рис. 2.5, 2.6) найдутся из выражений:

р1=с^ = т](х + 02+Ь2

Предварение касания рассматривалось в ряде работ [32, 39-41]. Предварительные результаты экспериментальных стендовых исследований забега (предварение касания описаны в [42]).

По формуле Цеглинского [32] предварение касания может быть определено по формуле.

р’ = V/2 + в2 = л/102 + 242 = 26

При угле наклона рабочей поверхности гребня а — 70° и тех же величинах у, г предварение касания равно 30,4 мм, а мгновенный радиус скольжения р по формуле (2.4).

Относительно величины предварения касания необходимы уточнения: 1) величина предварения касания при данном угле набегания зависит от степени изношенности гребня «/». В работе Л.П. Мелентьева [31] находим следующие данные: при угле набегания колес /=1°30′ на рельсы Р50 при диаметре колеса 1050 мм.

2) При увеличении бокового износа рельсов при прочих равных условиях предварение касания увеличивается. Боковому износу кб= 2,7; 4,3;

6,6; 8,8 мм соответствуют предварения касания Ъ = 0,6; 1,3; 2,1; 2,9 см.

Таким образом, интенсивность износа и рельсов, и гребней колес увеличивается с увеличением абсолютного значения бокового износа рельсов и подреза гребней.

Радиусы скольжения

Значение радиусов скольжения р1 ,р2 с учетом скольжения представлены в таблице 2.4

| Таблица 2.4Режим | а0 | Радиусы скольжения, мм, при относительном скольже- | |||||||

| НИИ | |||||||||

| Вождения | 0 | 0,02 | 0,04 | 0,06 | 0,08 | 0,10 | 0,15 | 0,20 | |

| 65° | 26 | 32,7 | 41,6 | 51,4 | 61,2 | 71 | 94,5 | 116,7 | |

| Тяга | 70° | 32 | 37,6 | 45,6 | 54,6 | 64,0 | 73,4 | 96,4 | 118,2 |

| Торможение | 65° | 26 | 24,2 | 28,8 | 38,3 | 50,4 | 64 | 103,1 | 148,2 |

| 70° | 32 | 30,5 | 34,4 | 42,6 | 53,7 | 66,7 | 104,8 | 149,3ч | |

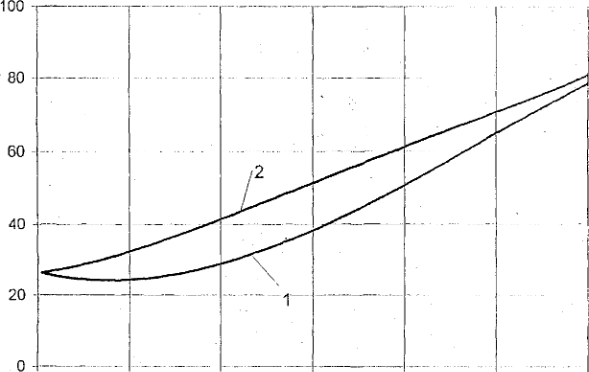

Зависимость радиусов рх и р2 в функции относительного скольжения показана на рис.2.7.

Заметного отклонения радиус скольжения с учетом реализации сил тяги и торможения от вычисленного по формуле (2.4) достигает при скольжении, превышающим 2-3 %. При скольжении 6 % это отклонение достигает 98 % и 47% соответственно для режимов тяги и торможения, при скольжении 10 % — 173 % и 146 %.

Пунктиром на рисунке показано значение радиуса скольжения без учета смещения мгновенного центра вращения (при а =65°).

Необходимо учесть, что величина предварения касания возрастает как с увеличением бокового износа рельсов, так и с увеличением угла наклона рабочей поверхности гребня колеса. Направляющее усилие от рельса на колесо (и равное ему и противоположно направленное усилие от колеса на рельс) передается через площадку касания гребня с боковой поверхностью рельса. На трении гребня колеса о рельс совершается работа (и чем больше эта работа, тем больше величина износа).

Радиусы скольжения точек касания гребня колеса с рельсом

Как и в вычислении радиуса вращения точек контакта гребня с рельсом, в вычислении затраченной на износ гребня колеса и рельса энергии ошибка (без учета смещения мгновенного центра скоростей) становится значительной при скольжении, превышающем 2-3%.

При большом относительном скольжении колес относительно рельсов работа сил трения в контакте гребня колеса с боковой поверхностью рельса главным образом зависит от величины смещения мгновенного центра вращения.

Анализ влияния скольжения вагонных колес относительно рельсов при тормозных режимах

При радиусе колеса 475 мм а =65°, у =1° и 1=10 мм предварение касания равно 18,2 мм.

Смещение мгновенного центра вращения от поверхности катания и радиусы скольжения точек касания гребня колеса с рельсом вычислены по формулам (2.8, 2.9,) и сведены в таблицу 2.5.

Смещение центра вращения и радиусы скольжения для вагонных колес (в миллиметрах)

| Таблица 2.5 | Относительное скольжение и: | |||||||

| 0 | 0,02 | 0,04 | 0,06 | 0,08 | 0Д | 0,15 | 0,2 | |

| X | 0 | 9,7 | 19,8 | 30,3 | 41,3 | 52,8 | 83,8 | 118,8 |

| р | 20,8 | 18,2 | 20,7 | 27,3 | 36,2 | 46,5 | 76 | 110,3 |

При относительном скольжении, превышающим 5 %, радиус скольжения с учетом смещения мгновенного центра вращения существенно отличается от вычисленного по формуле (2.4). При скольжении 6 % и 10 % это отличие составляет 31 % и 124 % соответственно.

Скольжение, вызванное реализацией сил тяги или торможения

Необходимо рассмотреть вопрос о скольжении колес локомотивов в зависимости от степени реализации тяговых возможностей локомотива.

Установлено [36], что связь между скоростью скольжения «и » и силой сцепления «Fctf» определяется зависимостью, изображенной на рис.2.8.

Для конкретных условий эксплуатации существует максимальная сила тяги, для достижения которой происходит одновременный рост силы сцепления и скольжения.

Реализация сил сцепления на спадающей ветви кривой сцепления является безусловно нерациональной, и эта часть кривой рассматривается H.H. Меншутиным как область боксования. Но возникает важный вопрос с точки зрения износа рельсов и бандажей локомотивов о рациональном с экономической точки зрения использования сцепного веса локомотива в пределах восходящей ветви кривой сцепления. Аналитические вычисления показывают, что максимальная сила тягиFMax достигается при скольжении (0,2-4-0,4)%. Лабораторные исследования дают (0,5-г-12) % скольжения при достиженииFMax. Единственно надежным способом определения

величины скольжения являются измерения в эксплуатационных условиях. Опыты, проведенные H.H. Меншутиным, показали, что при обильной подаче песка песочницами локомотива реализуемая сила увеличивалась вдвое по сравнению с опытами без подачи песка, В опытах с песком скольжение не превышало 1 %, увеличивалась прямолинейная часть характеристики сцепления до 75 % максимального значения силы тяги по сравнению с (50 — 55) % в опытах без песка.

Важнейший вопрос заключается в том, до каких пределов использование тяговых возможностей локомотива является целесообразным. Характеристика сцепления в различных условиях эксплуатации претерпевает значительные изменения. Обширный материал по этому вопросу освещен в докторской диссертации В.Н. Лисунова [37].

В рамках данной работы необходимо остановиться на изучении характеристики сцепления и влиянии на нее третьего тела, способах определения величины проскальзывания колесных пар локомотивов в зависимости от условий плана и профиля пути, режимов вождения (понимая под этим различие режимов тяги и рекуперативного торможения, вождение по системе СМЕТ; обычных и тяжеловесных поездов при различных моторных нагрузках), на влиянии степени изношенности рельсов на характеристику сцепления. Меньшее значение для нас имеет влияние скорости движения на коэффициент сцепления, т.к. фактические скорости движения в исследуемых условиях изменяются мало.

Характеристика сцепления в зависимости от осевых и моторных нагрузок, состояния «третьего тела», влажности и температуры окружающей среды, физико-механических свойств контактируемых тел может значительно изменяться.

На рис. 2.8(а) [36] приведены характеристики сцепления 1-3, полученные для трех опытов с меняющимися условиями сцепления и кривая 4, объединяющая все три опыта и построенная по относительным значениям силы тягиFK: FMax, гдеFMax— максимум силы тяги для данного опыта.

H.H. Меншутин пришел к выводу, что заметный перелом характеристики сцепления происходит при относительном скольжении, равном 0,35%, а скольжение, равное (1,5 ч-2)%, соответствует максимуму по сцеплению силы тяги.

В.Н. Лисунов в [37] со ссылкой на О.Креттека приводит характеристики сцепления (рис.2.8 в, г), важной особенностью которых является более плоский вид характеристики сцепления при увеличивающейся влажности и большие относительные скольжения в условиях увлажнения.

В [38] на основании испытаний делается вывод, что максимальный коэффициент тяги достигается при скольжении от 1 до 10% в зависимости от скорости движения и нагрузки оси на рельс.

В статье В.Н. Лисунова [43] утверждается, что достижение максимальной силы тяги по сцеплению соответствует скольжение (1,54-2)%.

Д.К. Минов [44] установил, что потенциальное значение коэффициента сцепления находится вблизи области появления избыточного скольжения. Для электровозов это скольжение равно 0,24-0,25 % от окружной скорости круга катания колеса.

И.П. Исаев, А.Л. Голубенко [45] считают, что скольжение, равное 1%, надо рассматривать как предельно допустимое, т.к. уже при этом скольжении заметно уменьшается коэффициент сцепления (на 7 — 15 %).

Вне зависимости от абсолютного значения величины г/ использование тяговых возможностей локомотивов на пределе по сцеплению приводит к неоправданно большой величине скольжения и, следовательно, энергетическим затратам на износ рельсов и бандажей. Экспериментами установлено [36], что большая часть силы сцепления (70-80 % от максимальной) достигается при очень малых скоростях относительного перемещения, что является следствием преобладания упругих деформаций в зоне контакта колеса и рельса. Остальная (204-30%) достигается за счет непропорционального роста скорости скольжения и резкого увеличения доли пластических деформаций. Рис. 2.9.а показывает зависимость силы тяги (в относительных единицах) от скорости скольжения (в %). По вертикали отложены значения отношения силы тяги по сцеплению к ее значению, полученному в точке » д» пересечения двух прямых, линеаризирующих кривую сцепления. Из рисунка 2.9а видно, что « 80% силы тяги достигается при скольжении «0.2%, остальные 20% — при увеличении скольжения в 10 раз. Потери мощности в зоне фрикционного взаимодействия можно вычислить по формуле [37].

Зависимость дает оценку интенсивности износа только рельсов, зависимость характеризует мощность потерь на трение пары «колесо — рельс». Разделить же энергетические затраты на доли, идущие на износ колеса и рельса по отдельности, невозможно на современном уровне знаний [37].

Экспериментальные исследования скольжения локомотивных колес на ВСЖД проводились специалистами ВНИИЖТа, НИИЖТа, ИрИИТа.

Остановимся на исследованиях износа рельсов на перевальных участках дорог, проведенных в НИИЖТе под руководством проф., д.т.н. Н.И. Карпущенко.

В статье [48] описано исследование скольжения колес локомотива ВЛ-10 при рекуперативном торможении поездов.

При параллельном соединении ПКО (противокомпаундных обмоток) зависимость имела вид.

Вычисления по (2.18) и опытные данные показали, что при параллельном соединении ПКО скольжения колесных пар уменьшается в 1,5-2 раза.

В [48] установлено, что максимальной тормозной силе соответствует скольжение равное 0,7-1,7 %.

Результат следует рассматривать как ориентировочный, т.к. метод определения проскальзывания сравнением пройденного пути колесными парами электровоза и динамометрического вагона дает интегральную величину скольжения на большом расстоянии, а не в заданный момент времени. Замеры скольжения в режиме тяги, если бы они были сделаны, позволили бы сопоставить результаты экспериментов и выявить отличительные особенности влияния локомотивов на путь в режиме тяги и торможения. Отсутствие данных о скольжении в режиме тяги делает к тому же проблематичным сопоставление данных эксперимента в режиме торможения с данными других исследований. Кроме того, скольжение колес локомотивов должно зависеть от моторной нагрузки. К сожалению, в статье не приводится данных о массах поездов, режимах их вождения, условиях испытаний, расход песка, поэтому данные о величине проскальзывания 0,717 % при максимальной тормозной силе нужно рассматривать как приблизительные.

Используемая Литература

48 Ликратов Ю.Н., Карпущенко Н.И., Полякова Г.Г. Экспериментальное исследование скольжения колёсных пар электровоза ВЛ10. — В сб. научных трудов НИИЖТа «Железнодорожный участок на грузонапряжён- ных участках» под ред. М.С.Боченкова. Вып. 185. Новосибирск, 1977, стр. 112-119

- Лисунов В.Н. Энергетика процессов взаимодействия колеса с рельсом и рациональное использование сцепления локомотивов. — Диссертация на соискание учёной степени доктора технических наук. Омск. 1982.

- Лисунов В.Н. Оптимальное использование силы тяги локомотива по сцеплению. — «Железнодорожный транспорт», 1982, № 9, стр. 62-63

- Минов Д.К. Теория процесса реализации сил сцепления при электрической тяге и способы повышения их использования. — В книге «Проблемы повышения эффективности работы транспорта». Издательство АН СССР, вып. 1, 1953, стр. 7 -129

- Исаев И.П., Голубенко А.Л. Совершенствование экспериментальных исследований сцепления колеса локомотива с рельсом. — «Железные дороги мира», 1988, № 10, стр. 2-10

- Испытания сцепления, проведённые на линии Вадгассен- Харгартен. — «Железные дороги мира», 1973, № 12, стр. 69-71

- Меншутин H.H. Исследование скольжения колёсной пары электровоза при реализации силы тяги в эксплуатационных условиях. — В сб. научных трудов ВНИИЖТа «Исследование устройств электроподвижного состава постоянного тока». Вып. 188, 1960, стр. 113-132

- Лысюк B.C. Причины и механизм схода колёс и рельсов. М., Транспорт, 1997, с. 152-153.

- Карпущенко Н.И., Полякова Г.Г., Ликратов Ю.Н. Интенсивность бокового износа рельсов в кривых малого радиуса в зависимости от схем формирования и режимов вождения поездов на перевальных участках. — В сб. научных трудов НИИЖТа «Железнодорожный путь на грузонапряжён- ных участках» под ред. М.С.Боченкова. Вып. 185. Новосибирск, 1977, стр. 92-103

- Коротаев Б.В. Анализ скольжения колёс подвижного состава в области контакта гребня колеса и рельса. — В сб. научных трудов «Актуальные проблемы железнодорожного транспорта Восточной Сибири». Иркутск, 1995, стр. 25-31

- Коротаев Б.В., Назаров Н.С. Анализ скольжения в области контакта колеса с рельсом и работа сил трения. — В тезисах докладов «Актуальные проблемы и перспективы развития железнодорожного транспорта»,часть 2. М., 1996, стр. 15-18

- Меншутин H.H., Монахов Л.И. Методика анализа и контроля режимов эксплуатации локомотивов по прокату бандажей колёсных пар. — В сб. научных трудов ВНИИЖТа «Повышение массы грузовых поездов» под ред. А.Л.Лисицына. М., 1985, стр.63-76

- Вериго М.Ф., Коган А .Я. Взаимодействие пути и подвижного состава. М., «Транспорт», 1986, 560 стр.

- Кумар С. Параметры взаимодействия колеса и рельса, влияющие на динамику экипажа. — «Железные дороги мира», 1981, №10, стр. 31-38

- Жуковский Н.Е. Теория прибора инженера Ромейко-Гурко. — Полное собрание сочинений, том VIII. М.-Л., 1987, стр. 102-106

- Мелентьев Л.П., Исследование причин бокового износа рельсов в кривых. — В трудах ВНИИЖТ. «Исследование рельсов тяжёлых типов». Вып. 154, 1958,336 стр.

- Розенфельд В.Е., Исаев И.П., Сидоров H.H. Теория электрической тяги. М., «Транспорт», 1983, 328 стр.

- Гарг В.К., Дуккипати Р.В. Динамика подвижного состава. М., «Транспорт», 1988, 392 стр.

- Мур Д. Основы и применения трибоники. Издательство «Мир», 1978, 487 стр.

1 .Крагельский И.В., Добычин М.Н., Комбалов B.C. Основы расчётов на трение и износ. М., «Машиностроение», 1977, 526 стр. - Айбиндер С.Б., Пранч A.C. О механизме сухого трения. — В кн. «Теория трения и износа». М., «Наука», 1965, 366 с.

- Андриевский С.М. Боковой износ рельсов на кривых. Труды ВНИИЖТ, вып. 207. М., 1961.

- Курасов Д.А. Повышение долговечности бандаже колёсных пар подвижного состава. М., «Транспорт», 1981, 160 стр.

- Богданов В.М. Снижение интенсивности износа гребней колёс и бокового износа рельсов. — Железнодорожный транспорт, 1992, № 12, стр. 30-34

- Горский A.B., Буйносов А.П., Наговицын B.C., Клинский B.C. Экономическая обточка. — Электрическая и тепловозная тяга, 1992, № 4, стр. 26-27.

- Хербст В. Оценка сопротивления износу рельсовой стали в кривых. — Железные дороги мира, 1982, № 4, стр. 62-64.

- Голутвина Т.К. Новый профиль вагонного колеса. — Железнодорожный транспорт, 1979, № 3, с. 47-49.

- Мелентьев Л.П. Рельсы для кривых.- Путь и путевое хозяйство, 1986, № 8, стр.23-24.

- Лисицын А.Л., Мугинштейн Л.А. Нестационарные режимы тяги. Тяговое обеспечение перевозочного процесса. М., «Интекст», 1996, 159 с.

- Мугинштейн Л.А., Лисицын А.Л. Нестационарные режимы тяги. Сцепление. Критическая масса поезда. М., «Интекст», 1996, 176 с.

- Лисицын А.Л. Провозная способность, вес грузовых поездов и основные принципы выбора тяговых средств. — Вестник ВНИИЖТа, 1980, № 4, с.1-9.

- Лисицын А.Л., Мугинштейн Л.А. Поезда повышенной массы и длины. — Электрическая и тепловозная тяга, 1981, № 10, с. 5-7.

- Мугинштейн Л.А., Лисицын А.Л., Хацкелевич A.A. Статистическое оценивание режимов работы магистральных электровозов. — Вестник ВНИИЖТа, 1982, № 8, с.23-27.

Ю.Григоренко В.Г., Доронин C.B. Особенности движения тяжеловесных поездов на участках с кривыми малого радиуса. — В межв. сб. научных трудов «Транспорт и связь».Часть 1 «Научные проблемы транспортных пространств и транспортной техники». Хабаровск, 1994, с. 44-48. - Боковой износ рельсов и гребней колёс подвижного состава в кривых. Под общей редакцией В.Г.Григоренко. Хабаровск, 1991, 142 с.

- Доронин C.B. Влияние подсыпки песка как средства предупреждения боксования на увеличение бокового износа рельсов и гребней колёсных пар локомотивов. — В межв. сб. научных трудов «Транспорт и связь».Часть 1 «Научные проблемы транспортных пространств и транспортной техники». Хабаровск, 1994, с. 56-80.

- Крагельский И.В., Михин Н.М. Узлы трения машин. М., «Машиностроение», 1984, 280 стр.

- Дерягин Б.В., Краснова H.A., Смилга В.П. Адгезия твёрдых тел. М., «Наука», 1973, 280 стр.

- Филин А.П. Прикладная механика твердого деформированного тела. Том I. М., Изд. «Наука» 1975, 832 с.

- Гаркунов Д.Н. Триботехника. М., «Машиностроение», 1985, 366

стр.