Цикл статей:

Глава 1 – Повышение ресурса буксовых подшипников грузовых вагоновГлава 2 – Исследование влияния динамической нагруженности на ресурс буксового подшипника

Глава 3 – Модернизация буксы с целью повышения ресурса подшипников

Цель, задачи и выбор метода экспериментального исследования

Цель экспериментального исследования — оценить влияние модернизации буксы на динамическую нагруженность и ресурс буксовых подшипников. Для достижения этой цели поставлены задачи:

- в ходе испытаний оценить величину сил сопротивления движению вследствие трения скольжения под действием горизонтальной поперечной нагрузки в типовой и модернизированной буксах;

- сравнить полученные результаты.

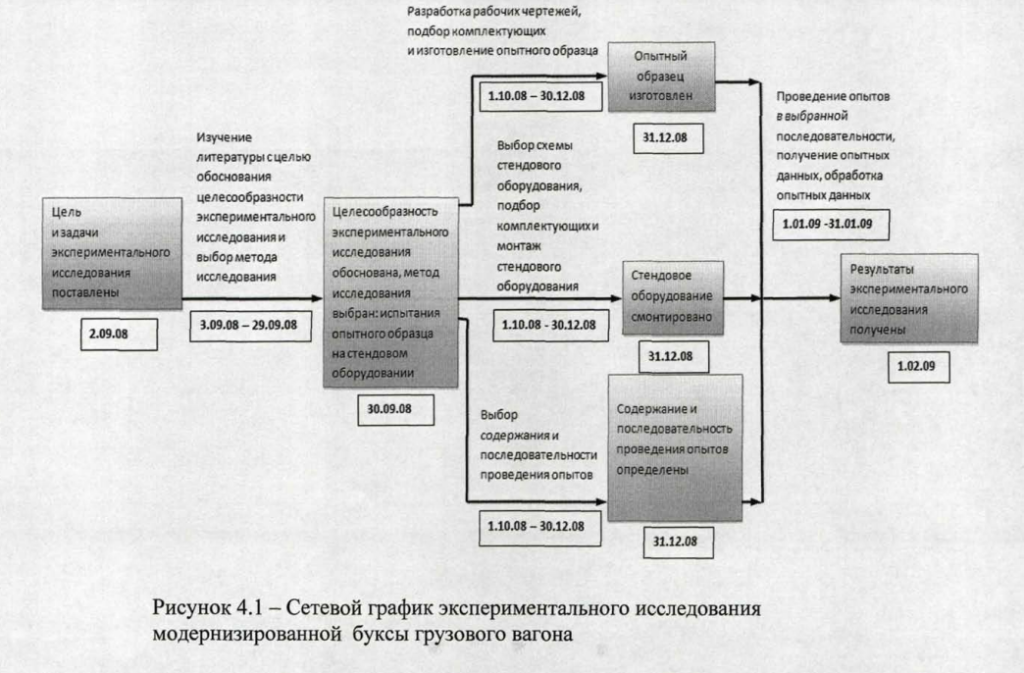

В качестве способа управления процессом экспериментального исследования выбран метод сетевого планирования, в котором проведение научно-исследовательской работы рассматривается как совокупность распределенных во времени работ и событий. Основным документом сетевого планирования является сетевой график, представляющий собой информационную модель последовательности решения поставленных задач (рисунок 4.1), в прямоугольных блоках указаны события, запланированные для реализации экспериментального исследования, а над стрелками — необходимые работы [92].

Методика экспериментального исследования как совокупность определенных способов и приемов получения опытных данных включает:

- обоснование целесообразности проведения экспериментального исследования;

- выбор метода исследования;

- выбор масштаба и материалов объекта исследования, изготовление образца исследуемого объекта или его модели;

- выбор схемы оборудования, монтаж оборудования;

- выбор содержания и последовательности опытов;

- проведение опытов, получение опытных данных, обработка опытных данных и оформление результатов экспериментального исследования.

Обоснование целесообразности проведения экспериментального исследования

Необходимым и достаточным условием целесообразности проведения экспериментального исследования является его перспективность. Перспективным считается экспериментальное исследование, проведенное с применением достоверного метода, объектом которого является новая конструкция и ее свойства, предполагаемые результаты которого имеют информационную ценность. Экспериментальное исследование модернизированной буксы с последующим принятием решения о рекомендации к применению с целью повышения ресурса роликовых подшипников является перспективным, то есть удовлетворяет условию целесообразности.

Выбор метода экспериментального исследования

Метод экспериментального исследования должен обладать достаточно достоверностью и точностью. Наиболее достоверными считаются методы экспериментального исследования, хорошо зарекомендовавшие себя на практике в течение длительного периода времени или регламентированные ГОСТ.

Определяющим фактором при выборе метода является информация, которую необходимо получить.

Существует три основных метода проведения экспериментальных исследований узлов вагонов.

Исследование конструкций в реальном масштабе на подвижном составе в эксплуатационных условиях [30]. Такие исследования производятся в заключительном цикле перед передачей в серийное производство, для их проведения необходимо получение согласований в соответствующих инстанциях.

Исследование опытных образцов или масштабированных физических моделей на стендовом оборудовании [93].

Моделирование напряженно-деформированного состояния конструкций на ЭВМ с применением программных комплексов на основе метода конечных элементов [94, 95]; известны работы, посвященные моделированию напряженно- деформированного состояния корпусов букс [28, 74], буксовых подшипников [96, 97, 98], полиамидных сепараторов [99], а также законам распределения нагрузки на тела качения [100, 101].

В настоящее время для прочностных расчетов и оценки напряженно- деформированного состояния конструкций широко применяются такие программные комплексы, как ANSYS Workbench, COSMOSWorks, АРМ Win Machine др. Однако разработчики не рекомендуют принимать решение о внедрении конструкции в практическое применение только на основании результатов расчета на ЭВМ без сравнения с результатами, полученными другими методами экспериментальных исследований.

На начальном этапе проектирования конструкции предварительной оценки ее работоспособности нецелесообразно проводить дорогостоящие эксплуатационные испытания. Поэтому для проверки состоятельности конструктивного решения модернизированной буксы с шаровым подпятником выбран метод стендовых испытаний.

Объект исследования

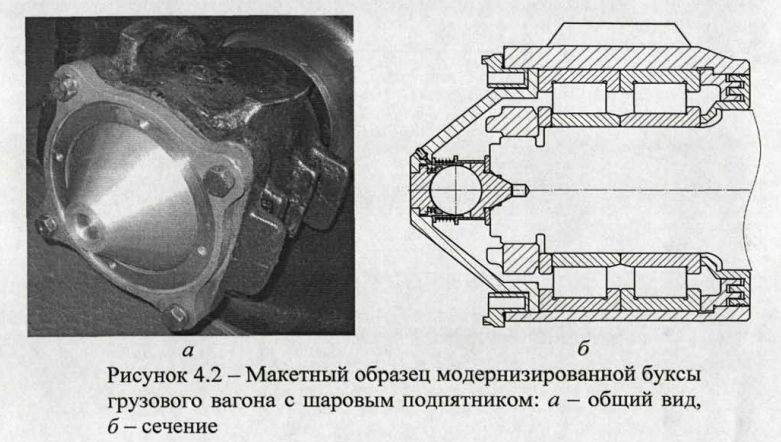

Объектом экспериментального исследования является макетный образец модернизированной буксы грузового вагона с шаровым подпятником (рисунок 4,2). Лабораторные условия позволили провести испытания модернизированной буксы в реальном масштабе в составе колесной пары с осью РУ1, что потребовало изготовления корпуса опоры с удлиненной конусной частью в сравнении с разработанным для буксы оси РУ1Ш (отверстия в корпусе опоры и смотровая крышка для упрощения изготовления макетного образца в условиях единичного производства не выполнялись).

Подробное описание конструктивного устройства и принципа работы подпятника приведено в п. 3.3.

Описание стендового оборудования

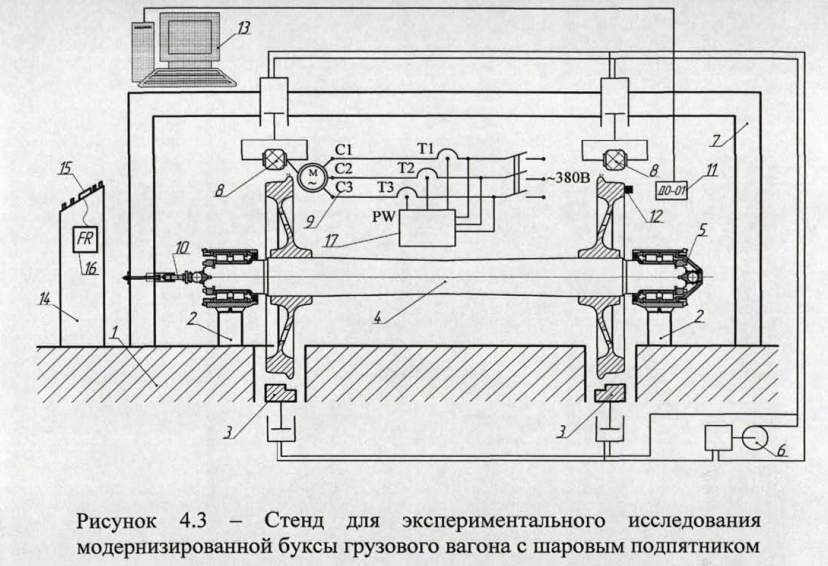

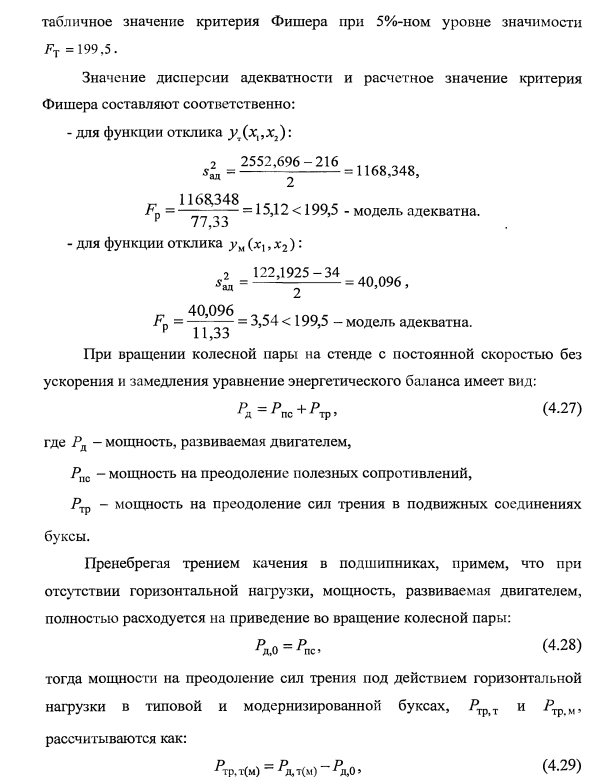

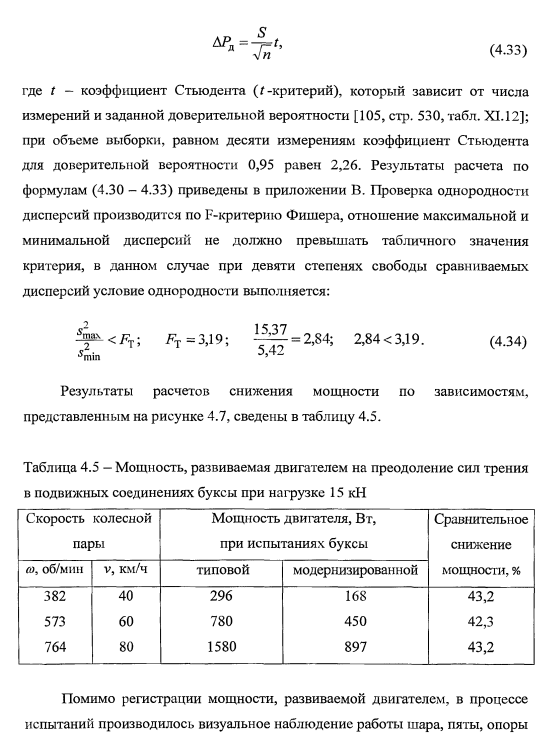

В состав стендового оборудования (рисунок 4.3) для испытаний образца буксы грузового вагона с шаровым подпятником входят: массивная платформа 1 с кронштейнами 2 под корпуса букс; опоры 3 для подъема колесной пары 4 с модернизированной буксой 5 под действием гидронасоса 6; П-образная станина 7, на которой закреплены прижимные ролики 8 с приводом вращения от электродвигателя 9; устройство имитации односторонней горизонтальнойпоперечной нагрузки 10 (конструкция устройства имитации нагрузки приведена подробно на рисунке 4.4); датчик частоты оборотов ДО-01 11с магнитной меткой 12, размещенной на ободе колеса, и соединительным кабелем, сигнал с которого передается на ЭВМ 13; пульт управления 14, на котором располагается дисплей 15 преобразователя частоты 16 марки Mitsubishi Electric FR-E500, регулирующего работу электродвигателя 9.

Электродвигатель 9, посредством которого приводится во вращение колесная пара, представляет собой трехфазный асинхронный двигатель ГОСТ 183-74 с соединением обмоток по схеме «звезда», частотой 50 Гц, напряжением 380 В, током 8,5 A, cos^-0,84, мощностью 4 кВт, частотой оборотов1395 об/мин, классом изоляции F, КПД 85 %. Для регистрации мощности, развиваемой электродвигателем 9 при вращении колесной пары, применялся портативный анализатор электропотребления 17, описание которого приведено в приложении А.

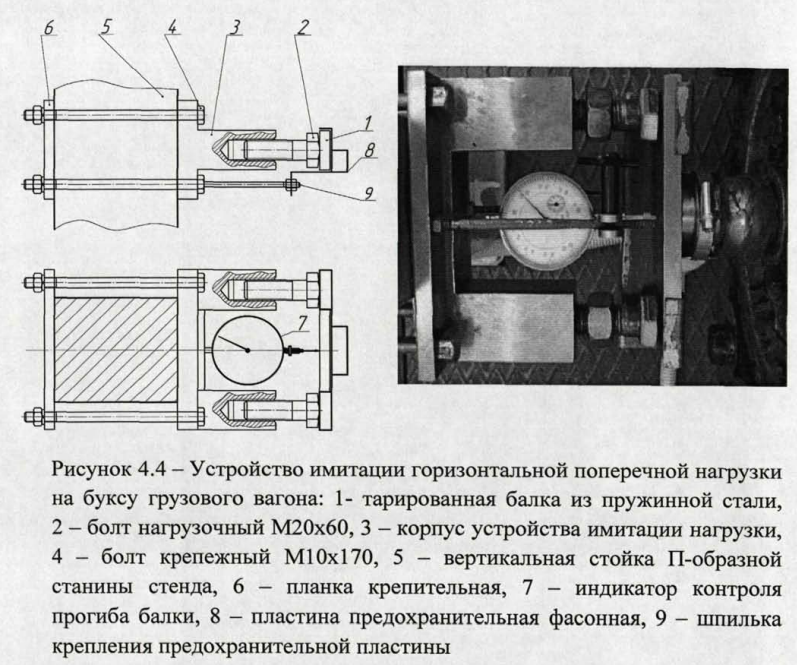

Устройство имитации горизонтальной поперечной нагрузки на буксу, (рисунок 4.4) содержит тарированную балку 1 из пружинной стали 60С2,нагрузка на которую регулируется усилием болтов 2, вкрученных в корпус 3. Корпус 3 удерживается на вертикальной стойке П-образной станины посредством четырех болтов 4 и планки 5. Прогиб балки 1, характеризующий величину горизонтальной поперечной нагрузки, передаваемой оси колесной пары, регистрируется индикатором часового типа 6.

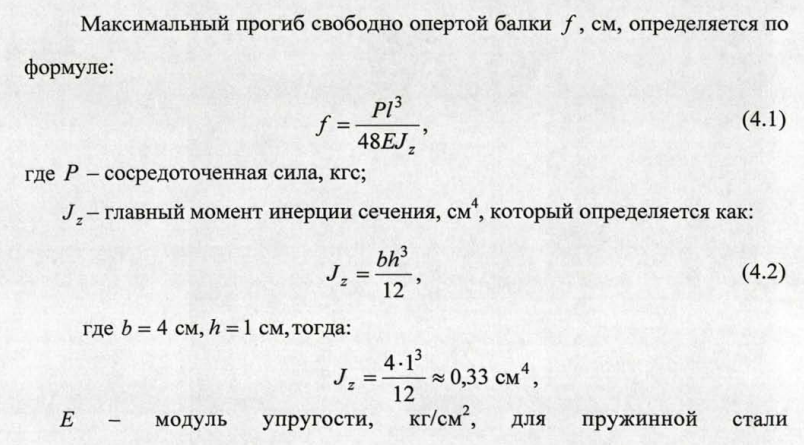

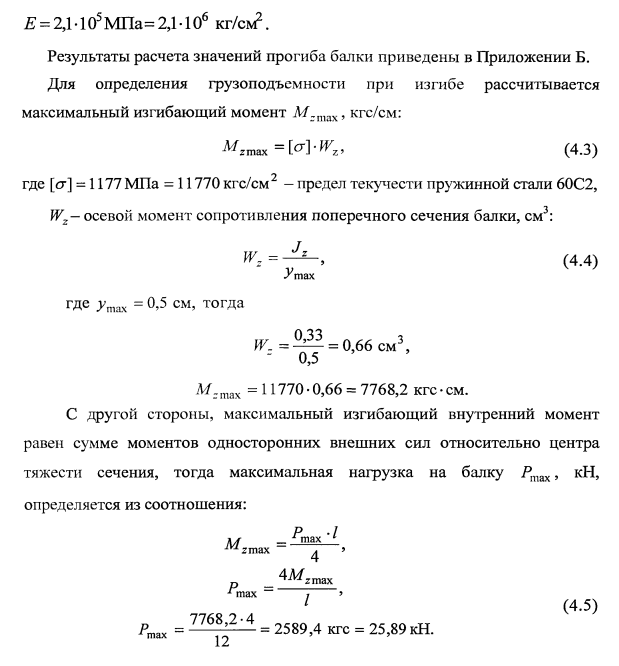

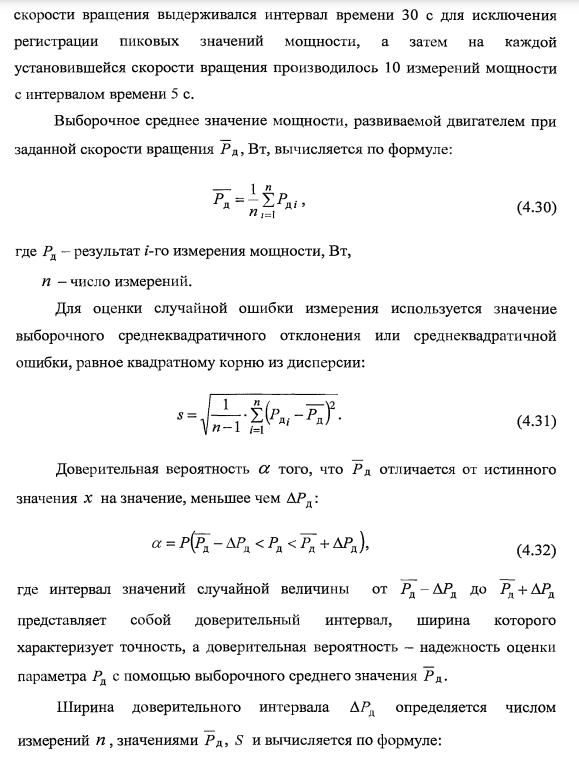

Испытания балки из пружинной стали на прогиб производилась на универсальной вертикальной двадцатитонной гидравлической двухпоршневой испытательной машине типа УГ 20/2, состоящей из насосного агрегата, пресса и силоизмерителя. Машина предназначена для статических испытаний металлов путем деформации и разрушения образцов (растяжение-сжатие, изгиб).

Образец при испытании деформируется под действием постепенно возрастающего усилия, величина которого непрерывно указывается стрелкой на круглом циферблате с равномерной шкалой. Погрешность показаний не превышает ±1 % от величины усилия, действующего на захватах машины. Для испытаний на изгиб на машине смонтировано трехэлементное приспособление (рисунок 4.5), содержащее балку с двумя опорами и пуансон.

Методика испытаний и обработка опытных данных

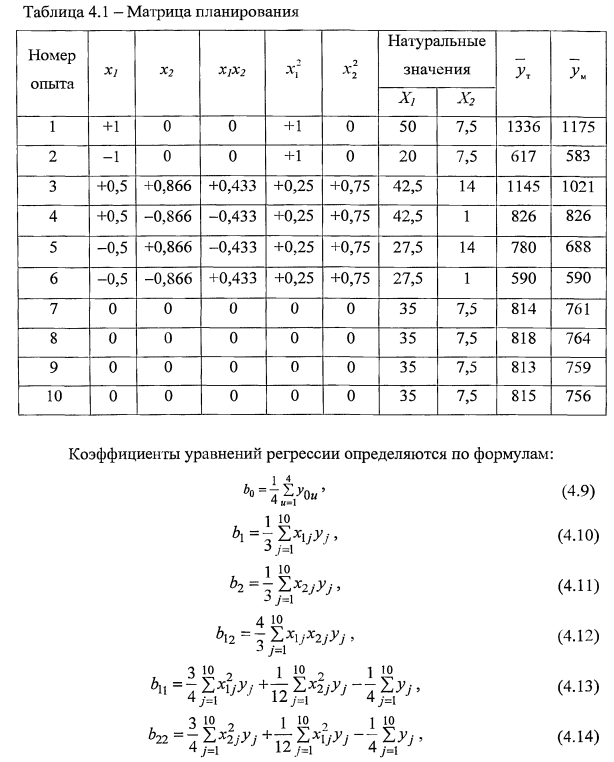

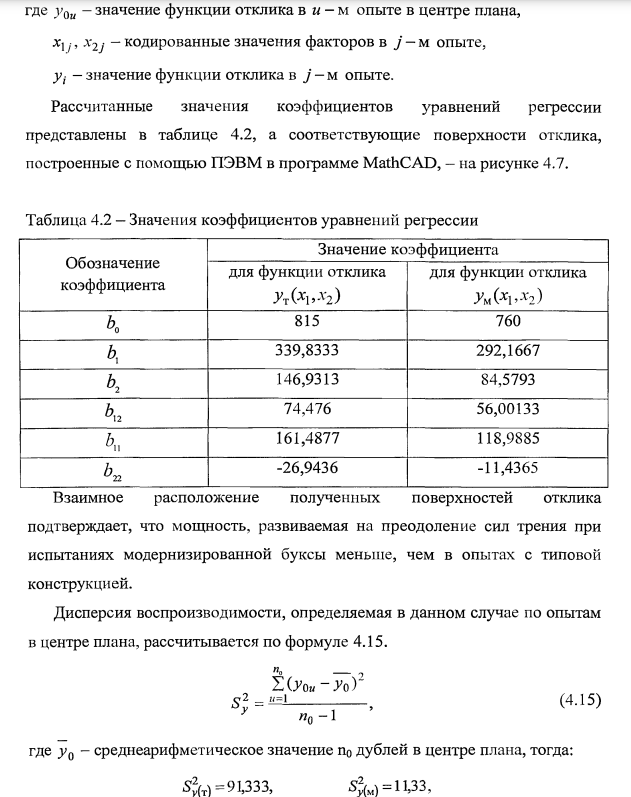

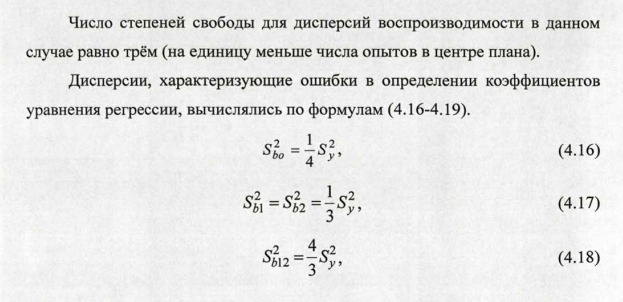

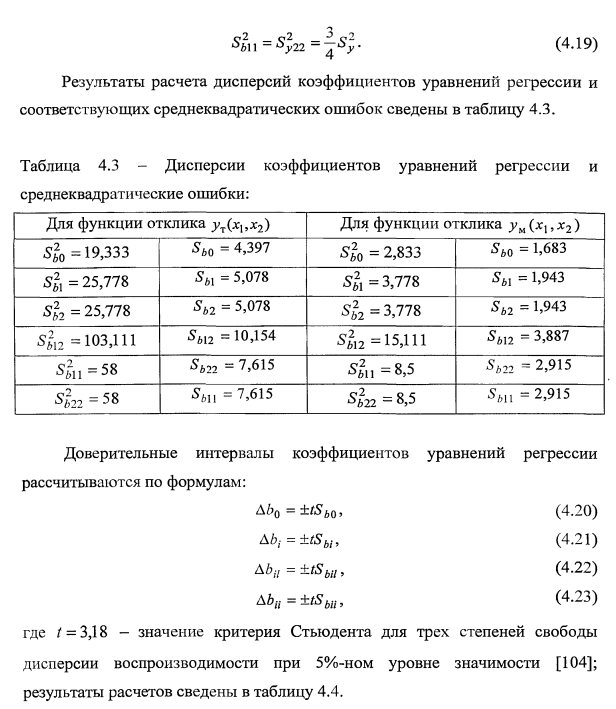

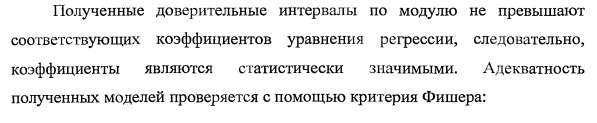

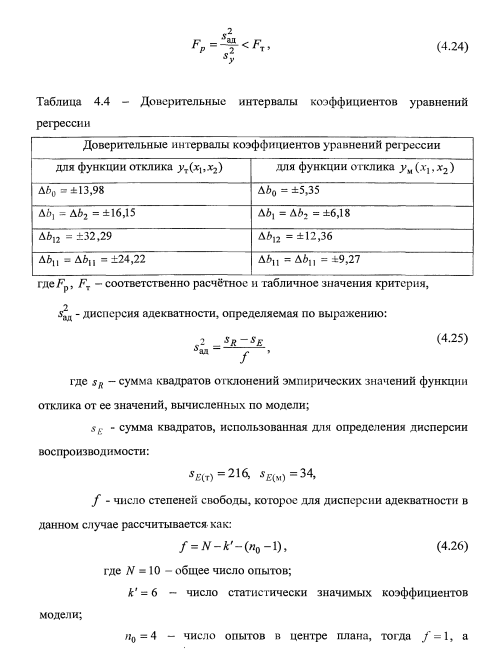

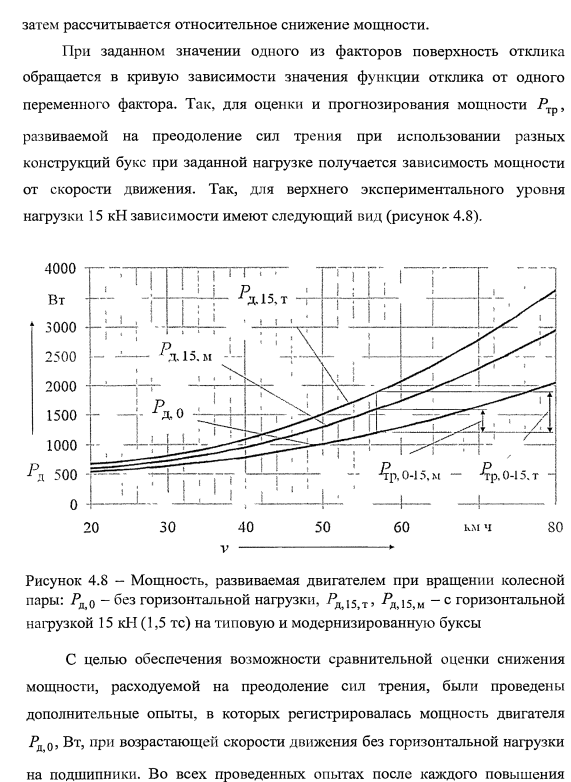

Испытания проводились для двух конструкций букс: типовой буксы с двумя цилиндрическими роликовыми подшипниками и модернизированной буксой с шаровым подпятником. Для получения математического описания изучаемого процесса и минимизации числа опытов с одновременным варьированием основных факторов применена теория планирования эксперимента [102].

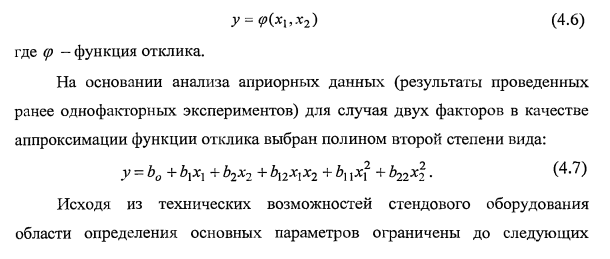

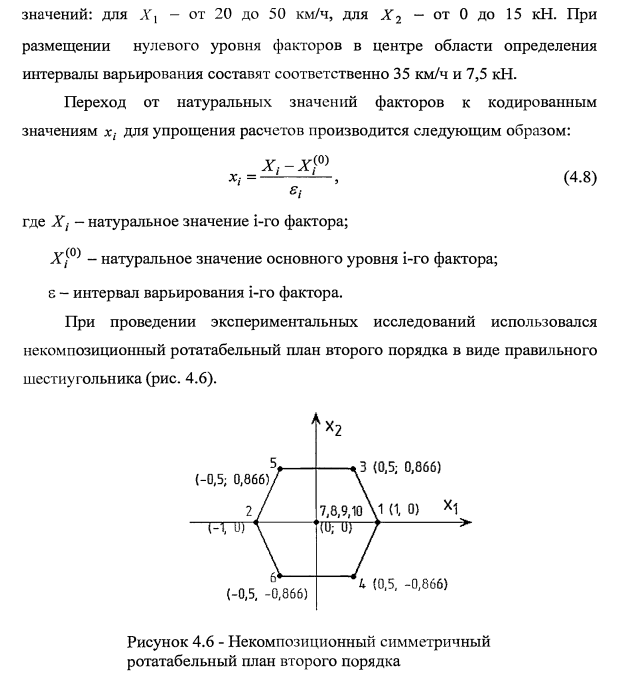

В качестве основных факторов Хх, Х2, оказывающих максимальное влияние на силы дополнительного сопротивления движению в буксах под воздействием горизонтальной поперечной нагрузки, приняты соответственно скорость вращения колесной пары и значение горизонтальной поперечной нагрузки (замечание: здесь и далее прописной буквой X обозначены натуральные значения факторов, строчной х — кодированные). Эти факторы являются операционально управляемыми количественными факторами. Прочие факторы, такие как материал, качество обработки поверхностей и конфигурация трибосопряжений, а также время работы при каждом уровне основных факторов принимаются неизменными и рассматриваются в качестве ограничений. Исходя из априорных данных о скорости и нагрузке на элементы железнодорожного транспорта ориентировочная область определения фактора Ху: от 0 до 120 км/ч, фактора Х2‘ от 0 до 120 кН. В качестве выходного параметра у принята мощность, развиваемая двигателем на преодоление сил сопротивления движению, характеризующая величину этих сил и прогнозируемое снижение ресурса трибосопряжений. Уравнение, связывающее параметр с факторами:

Такой план является более рациональным по сравнению с центральным композиционным планом с осевыми точками, поскольку требует меньшего количества опытов и меньшего количества уровней фактора х, [ЮЗ]. В таблице 4.1 приведена матрица планирования эксперимента, дополненная соответствующими натуральными значениями факторов.

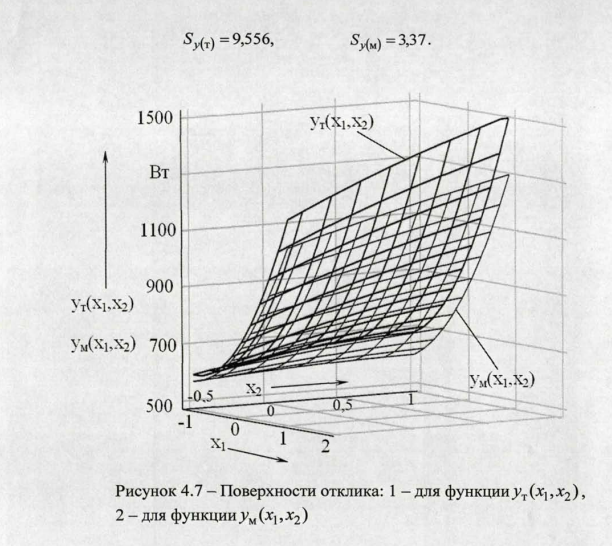

и регулировочной шайбы в составе устройства имитации нагрузки. Были зафиксированы ожидаемые явления относительного проворота и самоустановки сопряженных деталей, что подтверждает работоспособность предлагаемой конструкции, возможность повышения ресурса подшипников за счет снижения динамической нагруженности и правомерность методики расчета ресурса комбинированной опоры. Визуальный осмотр цвета и консистенции смазочного материала в подшипниковом узле, в сопряжениях подпятника и устройства имитации нагрузки после испытаний показал, что в случае нагружения подшипников наблюдалось почернение смазочного материала и наличие в нём продуктов износа, что является результатом превышения допустимых температур в трибосопряжениях. В случае нагружения шарового подпятника цвет и консистенция смазочного материала существенно не изменились.

Выводы

- Стендовые испытания модернизированной буксы грузового вагона с шаровым подпятником проведены с применением теории планирования эксперимента по некомпозиционному ротатабельному плану второго порядка. В результате статистической обработки экспериментальных данных получены адекватные модели, анализ которых подтверждает изменение схемы восприятия комбинированной нагрузки элементами буксы, снижение динамической нагруженности подшипников качения с одновременным снижением мощности, необходимой для преодоления сил трения в элементах буксы.

- Количественная оценка и визуальные наблюдения результатов эксперимента подтверждают работоспособность предлагаемой конструкции модернизированной буксы и целесообразность ее применения для повышения ресурса буксовых подшипников.

Cписок литературы

- Филин, А. П. Прикладная механика твердого деформируемого тела, в 2 т. / А. П. Филин. — М.: Наука, 1975. — 832 с..

- Спришевский, А. И. Подшипники качения / А. И. Спришевский. — М.: Машиностроение, 1968. — 616 с.

- Сопротивление материалов / Н. М. Беляев. — М.: Главная редакция физико-математической литературы изд-ва «Наука», 1976. — 608с.

- Беляев, Н. М. Сопротивление материалов [Текст] / Н. М. Беляев. — М.: Физматгиз, 1962 г., 856 с. — С. 153-155.

- Биргер, И. А. Расчет на прочность деталей машин: Справочник / И. А. Биргер, Б. Ф. Шорр, Г. Б. Иосилевич. — 3-е изд., перераб и доп. — М.:

Машиностроение, 1979. — 702 е., ил. - Шамайденко, Н. Е. О применении кинематических соединений взамен кинематических пар при рациональном проектировании механизмов / Н. Е. Шамайденко // Известия вузов — Машиностроение. — 1964. — №6.

- Пат. 65008 Российская Федерация, МПК В 61 Б 15/12. Букса с цилиндрическим роликоподшипником / А. В. Бородин, Ю. А. Иванова; заявитель и патентообладатель ОмГУПС. — №2007112328; заявл. 02.04.07; опубл. 27.07.2007. Бюл. № 21. — 2 е.: ил.

- Справочник по триботехнике: В 3-х т. [Текст] / Под общ. ред. М. Хебды, А. В. Чичинадзе. — М.: Машиностроение, 1989. — Т.1. Теоретические основы. — 400 е.: ил. — С. 377-381. .

- Трение, изнашивание и смазка: Справочник [Текст]. — В 2-х кн. / Под ред. И. В. Крагельского, В. В. Алисина. — М.: Машиностроение, 1978. — Кн. 1, 1978. — 400 е., ил. — С. 102-104.

- Крагельский, И. В. Трение и износ [Текст] — И. В. Крагельский — 2-е изд., перераб и доп. — М.: Машиностроение, 1968. — 480 с.

- 3-ЦВРК Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками. — М.: ОАО «Астра семь», 2001.

- 110с.

- Налимов, В. В. Логические основания планирования эксперимента [Текст] / В. В. Налимов, Г. И. Голикова. — М.: Металлургия, 1981.- 152 с.

- Цкипуришвили, В. Б. Динамико-прочностные испытания экипажной части / В. Б. Цкипуришвили, В. В. Кочергин, А. А. Буханцев, Н. А. Аверин, С. А. Кутепов // Вестник ВНИИЖТ. — 2002. — №4. — с. 39-41.

- Алямовский, А. А. 5оПс11\’огк8/С08М08\^огк8 2006-2007. Инженрный анализ методом конечных элементов [Текст] / А. А. Алямовский.

- М.: ДМК, 2007. — 784 е., ил.

- Дударева, Н. Ю. Самоучитель ЗоШ^УогкБ 2008 [Текст] / Н. Ю. Дударева, С. А. Загайко. — СПб.: БХВ — Петербург, 2008. — 384 е.: ил.

- Невмержицкая, Г. В. Нагруженность элементов буксовых узлов железнодорожного подвижного состава и ее влияние на надежность буксового подшипника: Дис. … канд. техн. наук / Невмержицкая, Г. В. — Брянск, БГТУ, 2003. — 198 с.

- Невмержицкая, Г. В. Компьютерное моделирование распределения контактных давлений в подшипнике грузового вагона и оценка его долговечности [Текст] / Г. В. Невмержицкая // Вестник компьютерных и информационных технологий. — 2006. — №2. — С. 18-21.

- Невмержицкая, Г. В. Учет кинематики буксового подшипника при расчете нагруженности точек его деталей [Текст] / Г. В. Невмержицкая //Прогрессивные технологии и системы машиностроения: Международный сб. науч. тр. — Донецк, 2000. — С. 32-36.

- Аверин, Н. А. Исследования нагруженности полиамидных сепараторов для буксовых подшипников методом конечных элементов // Вестник ВНИИЖТ. — 2007. — №3. — С. 24-29.

- Ефремова, И. А. Исследование изменения нагрузки на ролики в подшипнике железнодорожного вагона с использованием численных методов [Текст] / И. А. Ефремова, А. Э Павлюков. — Екатеринбург: УрГУПС, 2006.