Цикл статей:

Глава 1 – Повышение ресурса колесных пар локомотивов с тележками поводкового типаГлава 2 – Причины и факторы изнашивания бандажей колес локомотивов

Глава 4 – Конструкторское и технологическое совершенствование буксового поводка

Глава 5 – Экспериментальные исследования шарниров буксовых поводков

Глава 6 – Технология и функционально-стоимостный анализ эффективности модернизации буксовых поводков

Эксплуатационные исследования шарниров буксовых поводков

- выполнить оценку изменения параметров буксовых поводков в реальных поездных эксплуатационных условиях;

- определить и систематизировать изменения значений параметров длины буксовых поводков при движении тепловоза в режиме тяги, выбега и при торможении на прямых и в кривых участках рельсовой колеи.

Методика исследований. Объектами испытаний являются буксовые поводки. Выполняются непосредственные измерения, регистрация и архивирование изменения параметров длины буксовых поводков с обрезиненными шарнирами в реальных условиях эксплуатации. Численные параметры длины поводков являются диагностическими критериями состояния обрезиненных шарниров опытной секции тепловоза 3ТЭ10МК №1230. Реальные параметры линейных размеров буксовых поводков позволяют выполнить комплексную оценку (детализация и обобщение) предполагаемого состояния РТИ шарниров в соответствии с рисунками 2.1-2.6 и дополнить обоснованно причины и факторы в соответствии с рисунком 1.7, влияющие на изнашивание гребней, ресурс бандажей и обточку колесных пар.

Задачи программы эксплуатационных поездных исследований:

- разработать структуру, выполнить комплектацию оборудования и изготовить средства для синхронного измерения, регистрации, архивирования и визуализации параметров, характеризующих состояние обрезиненных шарниров;

- разработать комплекс компьютерных программ, позволяющий на единой программной платформе решать задачи параметрической идентификации;

- обеспечить синхронный ввод информации от датчиков: идентифицирующих линейные перемещения буксовых поводков всех КМБ

тележек тепловоза; параметров, определяющих режим работы тяговых электрических машин; скорость движения тепловоза с учетом плана и профиля пути;

- выполнить анализ данных результатов комплексного исследования, обосновав критериальные зависимости, способствующие перекосу осей колесных пар в раме тележки и колее;

- оценить уровень сходимости: результатов имитационного моделирования кинематики механической структуры экипажной части и опытных поездок;

- уточнить мероприятия по повышению ресурса бандажей колес локомотивов.

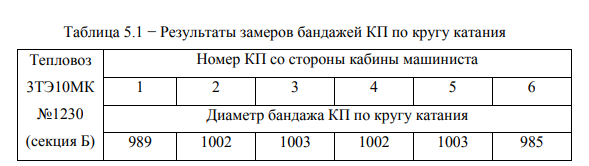

Программа поездных исследований выполнена на произвольно выбранном тепловозе 3ТЭ10МК №1230 Комсомольского-на-Амуре эксплуатационного депо с пробегом 441 тыс. км от среднего ремонта, выполненного в 2010 г. В процессе подготовки к опытным поездкам тепловоз 3ТЭ10МК №1230 прошел реостатные испытания, были произведены замеры диаметров колес по кругу катания на 3 июля 2013 г. Результаты замеров по секции Б как непосредственно опытной приведены в таблице 5.1.

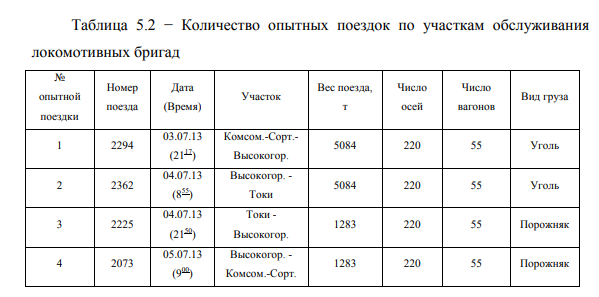

Сроки проведения и количество опытных поездок по участкам обслуживания локомотивных бригад приведены в таблице 5.2.

Тепловоз 3ТЭ10МК (секция Б) был оборудован измерительными средствами (датчиками) для проведения прямых измерений параметров тока и напряжения тяговых электродвигателей (ТЭД), по которым выполнены непосредственные тяговые характеристики каждого КМБ тепловоза. Для регистрации этих параметров использовались датчики тока в соответствии с рисунком В.1 и таблицей В.1, напряжения в соответствии с рисунком В.2 и таблицей В.2. Для измерения длины поводков в движении использованы датчики линейных перемещений с погрешностью 0,05% в соответствии с рисунками В.3 и В.4, г и таблицей В.3. Датчики устанавливались одновременно на 6-ти КМБ в соответствии с рисунком В.5, для синхронной и непрерывной регистрации изменения линейных параметров БП и режимов работы локомотива. Поступательная скорость движения локомотива при проведении экспериментов определялась по локомотивным измерительным приборам и сопоставлялась со скоростью по GPS, с учетом режимных карт (профиль и план пути, скорость движения, масса поезда).

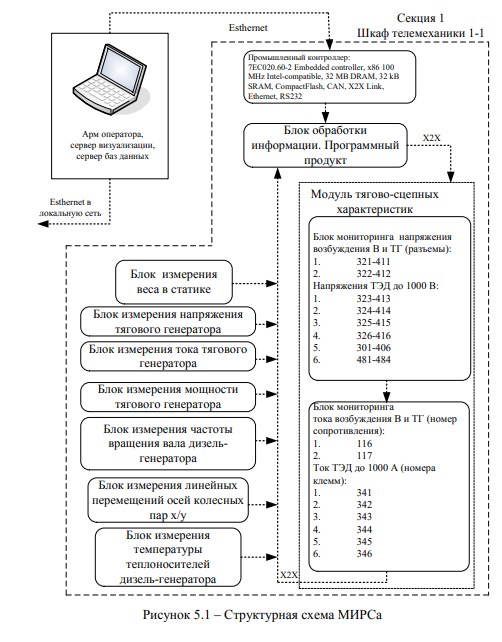

Регистрация и обработка информации, ее визуализация и архивирование данных, получаемых с датчиков, осуществлялись при помощи бортовой «Мобильной измерительной, регистрационной системы» (МИРС). МИРС разработана и изготовлена коллективами кафедры «Тепловозы и тепловые двигатели» и ООО «МикроТермо-р1ш», как один из опытных образцов бортовой системы, предназначенной для идентификации тяговых характеристик тепловоза по его текущим эксплуатационным параметрам. Информация с датчиков поступала в «Блок-сервер» МИРСа приложения в соответствии с рисунком Б.6, где происходит обработка данных, которые могут отображаться на дисплее. Структурная схема МИРСа по сбору и обработке информации, представлена на рисунке 5.1.

Результаты поездных испытаний тепловоза 3ТЭ10МК

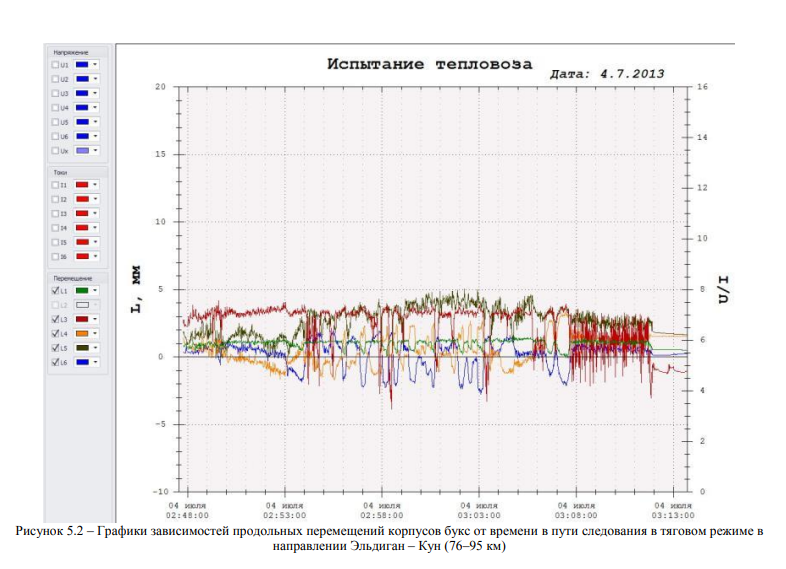

Обработка данных результатов измерений и регистрации выполняется программным алгоритмом определяющим взаимосвязь продольных перемещений корпусов букс с учетом: режимов ведения поезда; характеристик профиля и плана пути; расположения тягового редуктора относительно направления движения поезда. Необходимо заметить, что в режиме тяги формируются условия перекоса КП в раме тележки и колее при одностороннем приводе, имеющем место на тепловозах, а также в силу спонтанного состояния РМШ. В режиме свободного выбега локомотива продольные перемещения буксы представляют собой непредсказуемый процесс и характер, зависящие от возмущений, поступающих от рельсовой колеи на колеса (от стыков, проскальзывания колес в кривых, изменения нагрузки от колес на рельсы).

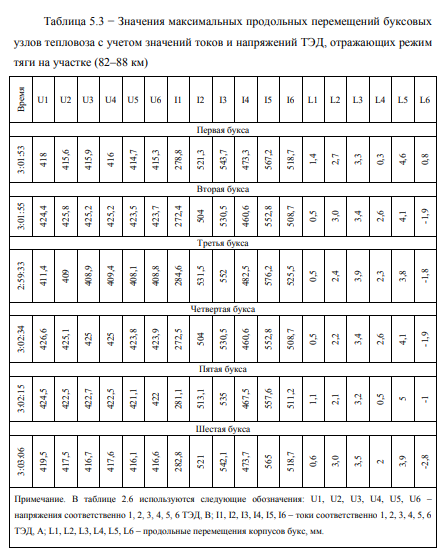

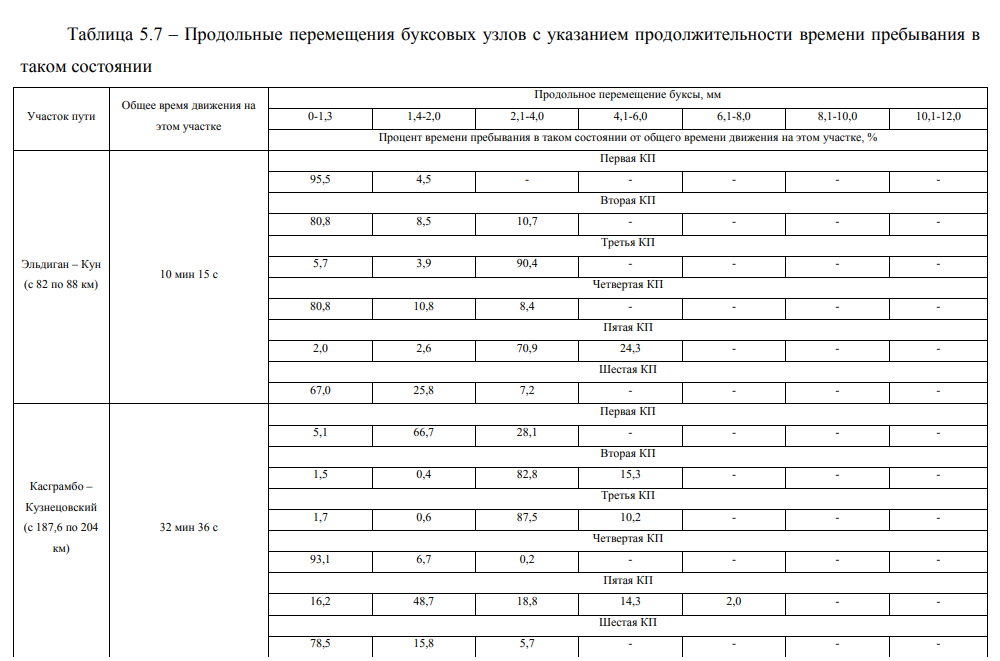

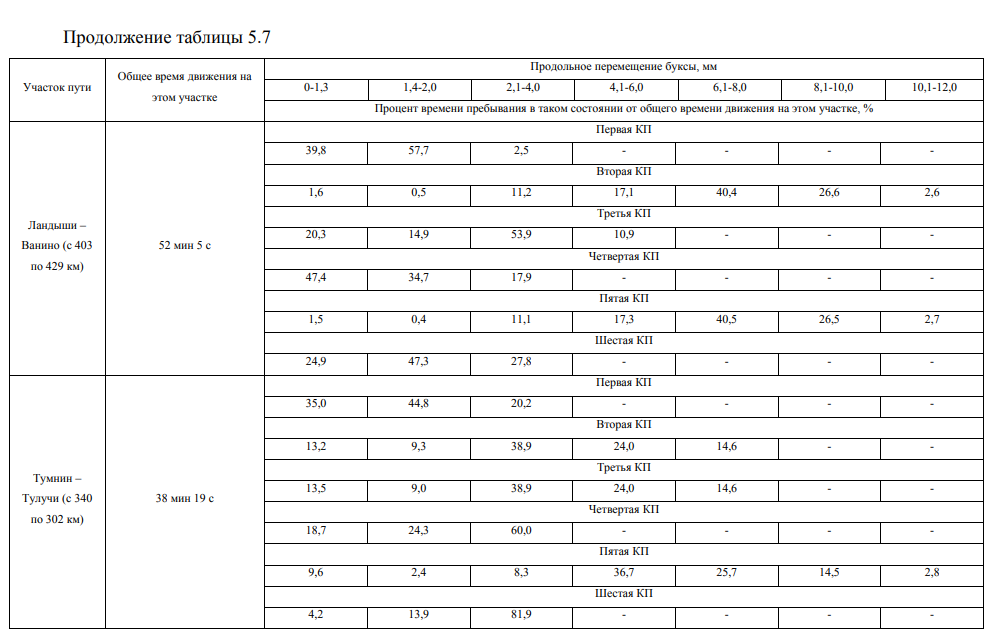

Располагая данными: диаметров бандажей КП по кругу катания; параметрами тока и напряжения каждого ТЭД; местоположения тепловоза; характеристики профиля и плана пути, были определены скорости взаимодействия колес с рельсами. По данным регистрации выполнена идентификация продольных перемещений буксовых узлов в зависимости от расположения тяговых редукторов КМБ по ходу движения, токов и напряжений ТЭД. Совокупность информации позволяет косвенно оценивать состояние РМШ и относительные критерии перекоса осей КП. На участке Эльдиган – Кун (76- 95 км), при движении тепловоза 3ТЭ10МК секции Б в режиме тяги, были получены характерные графики продольных перемещений корпусов букс в соответствии с рисунком 5.2. На участке 82-88 км с подъемом 18 %о, приведены графики, в соответствии с рисунком 5.2, изменения продольных перемещений букс КМБ с левой и правой стороны сведены таблицу 5.3, которые отражают перекос оси в раме тележки: первой – 1,4 мм; второй – 3 мм; третьей – 3,9 мм; четвертой – 2,6 мм; пятой – 5 мм; шестой – 3,9 мм, при средней скорости движения тепловоза 43 км/ч.

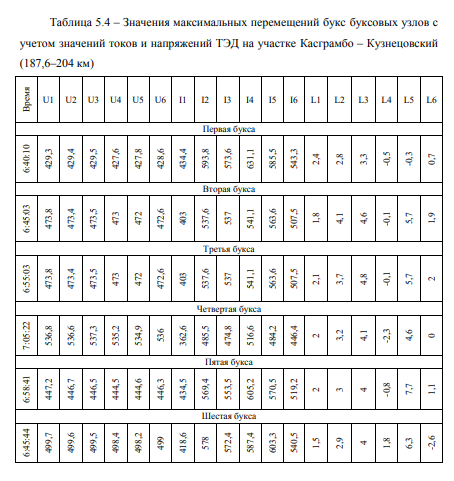

На участке Касграмбо – Кузнецовский (187,6-204 км), при движении тепловоза 3ТЭ10МК секции (Б) со средней скоростью 37 км/ч в режиме тяги, были получены следующие графики (рисунок 5.3). На данном участке руководящий подъем 25 %о, с наличием кривых малого радиуса. Значения разницы (перекос оси) продольных перемещений букс КМБ приведены в таблице 5.4: первой – 2,4 мм; второй – 4,1 мм третьей – 4,8 мм; четвертой – 2,3 мм; пятой – 7,7 мм; шестой – 2,6 мм.

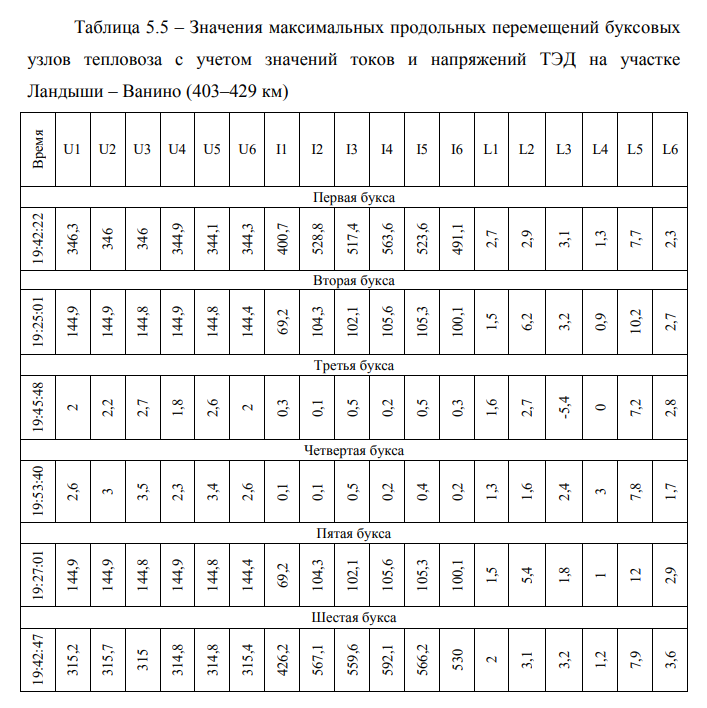

На участке Ландыши – Ванино (403-429 км), при движении тепловоза 3ТЭ10МК секции Б со средней скоростью 50 км/ч (в режиме свободного выбега) с периодическим включением режима тяги, получены следующие графики в соответствии с рисунком 5.4. Дискретные значения перекоса осей КМБ приведены в таблице 5.5: первой – свободного выбега) с периодическим включением режима тяги, получены следующие графики в соответствии с рисунком 5.4. Дискретные значения перекоса осей КМБ приведены в таблице 5.5: первой – 2,7 мм; второй – 6,2 мм; третьей – 5,4 мм; четвертой – 3 мм; пятой – 12 мм; шестой – 3,6 мм.

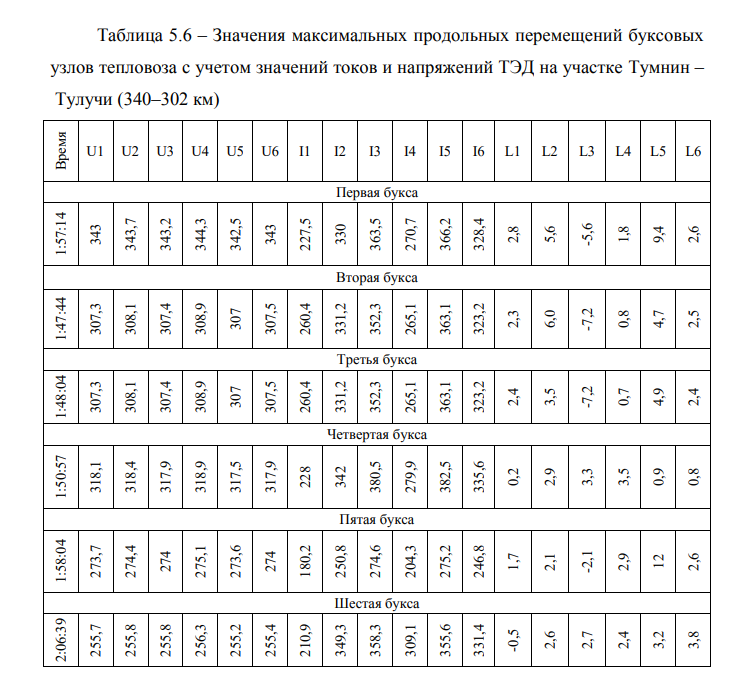

На участке Тумнин – Тулучи (340-302 км), при движении тепловоза 3ТЭ10МК секции Б со средней скоростью 50 км/ч (в режиме свободного выбега) с периодическим включением режима тяги, были получены графики в соответствии с рисунком 5.5, при этом секция Б двигалась «хвостом» по На участке Тумнин – Тулучи (340-302 км), при движении тепловоза 3ТЭ10МК секции Б со средней скоростью 50 км/ч (в режиме свободного выбега) с периодическим включением режима тяги, были получены графики в соответствии с рисунком 5.5, при этом секция Б двигалась «хвостом» по направлению движения тепловоза. Дискретные и максимальные значения перекоса осей колесных пар приведены в таблице 5.6: первая – 2,8 мм; вторая – 6,0 мм; третья – 7,2 мм; четвертая – 3,5 мм; пятая – 12 мм; шестая – 3,8 мм.

Анализ результатов регистрации продольных перемещений буксовых узлов показывает, что движение КП носит неустойчивый характер, а изменение линейных параметров становится стохастическим в интервале ±12 мм в прямых и кривых участках рельсовой колеи.

Данные непрерывных измерений и регистрации позволяют оценивать длительность процесса взаимодействия гребней бандажей КП с боковыми поверхностями головок рельсов на прямых и в кривых участках колеи.

Анализ полученных данных из таблицы 5.7 показывает, что максимальные (амплитудные) значения изменения длины БП превышают альбомные допуски в 40,6 раз (от 2 до 12 мм). Среднеэксплуатационная длина БП и соотношения их длины, определяющие перекос осей, составляет:

- от 320 до 322 мм – 6 % от всего времени движения локомотива;

- от 323 до 326 мм – 61 % от всего времени движения локомотива;

- от 326,1 до 328 мм – 24 % от всего времени движения локомотива;

- от 328,1 до 330 мм – 7 % от всего времени движения локомотива;

- от 330,1 до 332 мм – 2 % от всего времени движения локомотива.

Необходимо отметить, что различное техническое состояние обрезиненных

шарниров, их продольная жесткость обеспечивают различные значения деформации и нестабильность геометрических параметров буксовых поводков. По совокупности факторов происходит перекос осей колесных пар в раме тележки. В момент реализации тягового усилия перекосы колесных пар обеспечивают изменение сил сцепления колес с рельсами.

Анализ показывает, что кривые участки пути увеличивают износ бандажа на 13 %, а перекос КП по отношению к продольной оси рамы тележки локомотива, равный 2 мм, увеличивают износ бандажа на 14,5 %. При увеличении перекоса КП увеличивается угол набегания, что ведет к повышению интенсивности изнашивания гребней в 7-8 раз.

Выводы по результатам поездных испытаний:

- максимальные амплитудные значения разности продольных перемещений буксовых узлов составили 12 мм;

- перекос осей колесных пар в раме тележки более 2 мм создает условия постоянного взаимодействия гребней колесной пары с боковыми гранями головок рельсов в прямых участках пути;

- значения изменения длины БП превышали альбомные допуски в 40,6 раз (от 2 до 12 мм), что составляет 46 % от всего времени движения локомотива;

- эксплуатация тепловозов с перекосом осей колесных пар более 2 мм недопустима, т.к. приводит к росту сил поперечного воздействия локомотива на путь и повышенному износу бандажей КП и рельсов, повышая риск нарушения безопасности движения;

- поездные испытания и результаты подтверждают актом (приложение Г).

Лабораторно-стендовые испытания модернизированного буксового поводка

Цель и задачи исследований в лабораторных условиях:

- выполнить оценку изменения параметров длины модернизированного БП в лабораторных условиях;

- определить и систематизировать пределы значений параметров длины модернизированного БП и их изменение при воздействии статистической нагрузки на хвостовики валиков БП;

- сопоставить данные параметров длины БП при обрезиненных и модернизированных шарнирах в лабораторных условиях с данными полученными при имитационном моделировании.

Методика исследований. Объектом испытаний является модернизированный БП. Выполняются непосредственные измерения, регистрация и архивирование изменения параметров длины БП с обрезиненными и модернизированными шарнирами в реальных лабораторных условиях.

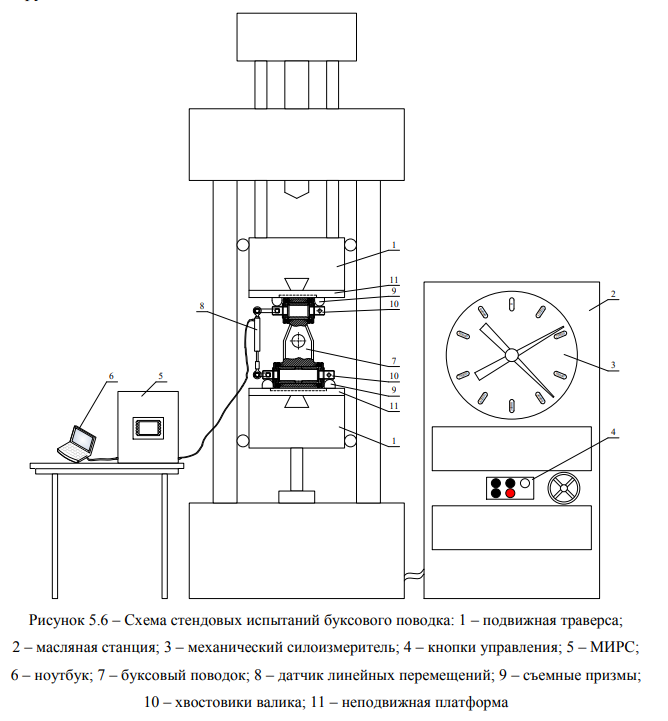

Устройство стенда для определения деформаций модернизированных буксовых поводков в условиях лаборатории ДВГУПС. Стенд представлен в качестве универсальной машины Р-100 в соответствии с рисунками 5.6 и Д.1. Основные элементы исполнительной машины: подвижные траверсы 1; масляная станция 2 с механическим силоизмерителем 3 и кнопками управления 4; МИРС 5; ноутбук 6. Стенд позволяет определить зависимость изменения значений параметров длины БП деформации шарниров 7, от прикладываемых статических нагрузок на хвостовики его валиков.

Проведение эксперимента. Значения параметров длины БП по деформации шарниров определяют при радиальном их сжатии. Усилия, воздействующие на большой и малый валики, изменялись дискретно от 0 до 30000 Н. Замеры радиальных перемещений деформации резины и конструкционного материала втулок шарниров оценивали датчиком линейных перемещений 8 точность измерения, которого составляет 0,01 мм. Результаты измерений от датчика поступают в МИРС 5, где масштабируются, архивируются в базе протокольных данных по испытаниям. Характер деформирования шарниров визуализирован на дисплее МИРСа и на мониторе ноутбука 6. Задатчиком нагрузок служит гидравлическая станция 2. Величина нагрузки индицируется по шкале силоизмерителя 3, (шкала отградуирована в единицах нагрузки).

Результаты лабораторно-стендовых испытаний модернизированного буксового поводка

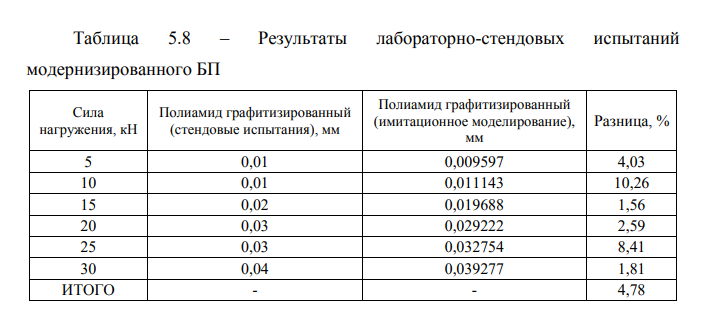

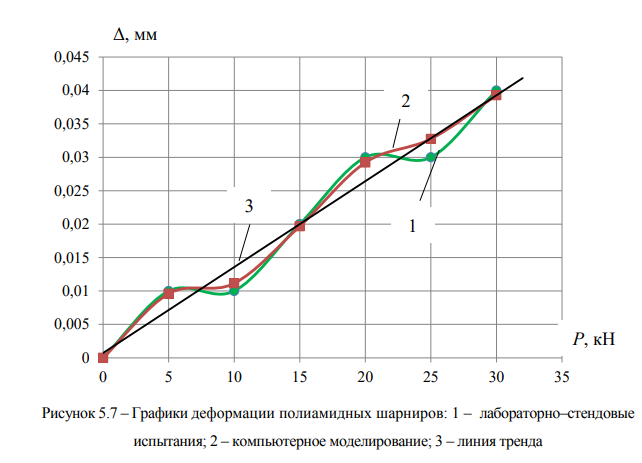

Результаты проведения лабораторно – стендовых испытаний буксового

поводка по определению радиальных перемещений (сжимаемости) полиамидных втулок шарниров, представлены в таблице 5.8 и на рисунке 5.7.

Выводы по результатам лабораторно – стендовых испытаний

- предельное значение параметра длины модернизированного БП достигает 320±0,04 мм, что не превышают альбомные допуски (320±0,2 мм).

- расхождение данных полученных лабораторными и расчетными способами, не превышает 5 %.

Выводы

Поездные испытания резино-металлических шарниров буксовых поводков показали, что значения изменения длины буксовых поводков превышают альбомные допуски в 40,6 раз (от 2 до 12 мм), что составляет 46 % от всего времени движения локомотива.

Изготовлен и прошел стендовые испытания буксовый поводок с шарнирами из конструкционного материала. Предельное значение параметра длины модернизированного букового поводка достигает 320±0,04 мм, что не превышают альбомные допуски (320±0,2 мм).

Расхождение данных полученных лабораторными и расчетными способами, не превышает 5 %.

Список литературы

- Тепляков, А.Н. Пути снижения интенсивности износа гребней колесных пар локомотива : Дис. … канд. техн. наук / А.Н. Тепляков. – Хабаровск : ДВГУПС, 2004. – 166 с.

- Проблемы износа колес локомотивов и их решение: монография / Я.А. Новачук, В.Г. Григоренко, А.Н. Тепляков, Д.Н. Никитин. – Хабаровск : Изд-во ДВГУПС, 2013. – 171 с.

- Коаксиальное скручивание резиновых втулок буксовых поводков тяговых агрегатов / Д.Э. Карминский, В.Г. Козубенко и др. // Межвуз. сб. науч. тр. – РИИЖТ, 1972. – 9 с.

- Козубенко, В.Г. Исследование влияния параметров резино-металлических элементов поводков бесчелюстных букс на уровень сил поперечного воздействия электровоза на путь : Дис. … канд. техн. наук / В.Г. Козубенко. – Ростов-на-Д., 1973. – 156 с.

- Шестаков, В.Н. Влияние упругости связи букс с рамой на длину волны виляния тележки / В.Н. Шестаков // Вестник ВНИИЖТа. – 1966. – №7. – С. 10-12.

- Потураев, В.Н. Резиновые детали машин / В.Н. Потураев. – М. : Машиностроение, 1977. – 216 с.

- ТИ175. Технологическая инструкция на формирование, проверку, ремонт и эксплуатацию резино-металлических амортизаторов буксовых поводков

- локомотивов и электросекций. – Главное управление локомотивного хозяйства МПС. Проектно-кон структорское бюро, 1972. – 35 с.

- Кононов, В.Е. Формирование резинометаллических амортизаторов буксовых поводков / В.Е. Кононов // Электрическая и тепловозная тяга. – 1968. – №8. – С. 8-9.

- Бидерман, В.Л. Вопросы расчета резиновых деталей / В.Л. Бидерман // Расчеты на прочность. – М.: Машгиз, 1958. – Вып. 3. – С. 40-87.

- Григорьев, Е.Т. Расчет и конструирование резиновых амортизаторов / Е.Т. Григорьев. – М. : Машгиз, 1960. – 160 с.

- Лавендел, Э.Э. Расчет коротких резинометаллических шарниров; под ред. Я.Г. Пановко // Вопросы динамики и прочности. – Рига : Изд-во АН Лайв ССР, 1963. – Вып. 10. – 153 с.

- Демидович, Б.П. Основы вычислительной математики / Б.П. Демидович, Н.А. Марон. – М. : Наука, 1966. – 664 с.

- Пискунов, Н.С. Дифференциальное и интегральное исчисления / Н.С. Пискунов. – М. : Наука, 1965. – 548 с.

- ГОСТ 11018-87. Колесные пары для тепловозов и электровозов железных дорог колеи 1520 мм. Технические условия. – М. : Минтяжмаш, 1987. – 34 с.

- Митрохин, А.Н. «Колесо-рельс»: Требуется более совершенная теория / А.Н. Митрохин // Железнодорожный транспорт. – 1998. – №7. – С.41-44.

- Зиновьев, В.А. Курс теории механизмов и машин / В.А. Зиновьев. – М.: Наука, 1972. – 384 с.

- Зиновьев, В.А. Аналитические методы расчета плоских механизмов / В.А. Зиновьев. – М.-Л. : Гостехиздат, 1943. – 204 с.

- Петров, Н.П. Сопротивление поезда на железнодорожном транспорте / Н.П. Петров. – СПб., 1889. – 371 с.

- Карташев, Н.И. Тяговые расчеты при эксплуатации железных дорог / Н.И. Карташев. – Томск, 1928. – 148 с.

- Медель, В.Б. Виляние локомотива / В.Б. Медель // Тр. МЭМИИТ, 1948. – Вып. 55. – С. 32-80.

- Веденисов, Б.Н. Повышение скорости движения, веса состава, мощности и эффективности тяговых средств транспорта / Б.Н. Веденисов // М.-Л., 1950. – Вып. 1. – 267 с.

- Хейман, Х. Направление железнодорожных экипажей рельсовой колеи / Х. Хейман. – М.: Трансжелдориздат, 1957. – 416 с.

- Ершков, О.П. Расчет поперечных горизонтальных сил в кривых / О.П. Ершков // Тр. ВНИИЖТ. – М. : Транспорт, 1966. – Вып. 301. – 235 с.

- Жуковский, Н.Е. Трение бандажей железнодорожных колес о рельсы / Н.Е. Жуковский // Собр. соч. – М. : Гостехиздат, 1950. – Т. VII. – 321 с.

- Моделирование кинематических параметров колес железнодорожного подвижного состава / Д.Н. Никитин, Р.В. Коблов, Я.А. Новачук, В.Г. Григоренко // Вестн. Науч.-исслед. ин. ж.-д. трансп. – 2012. – №4. – С. 30-34.

- Исследование процесса взаимодействия колесных пар локомотивов с рельсами / Д.Н. Никитин, Р.В. Коблов, Я.А. Новачук, В.Г. Григоренко // Повышение эффективности использования и совершенствование системы технического обслуживания и ремонт локомотивов : межвуз. темат. сб. науч. тр. // Омский гос. ун-т путей сообщения : Омск, 2010. – 69 с.

- Новачук, Я.А. Инновационная теория взаимодействия колес и рельсов / Я.А. Новачук, В.Г. Григоренко, Д.Н. Никитин // Путь и путевое хозяйство. – 2009. – №2. – С.22-26.

- Жуковский, Н.Е. Кинематика, статика, динамика точки / Под ред. А.П. Котельникова. – М.Л. : Изд-во «ОБОРОНГИЗ», 1939. – 403 с.

- Берман, Г.Н. Циклоида / Г.Н. Берман. – М. : ГИТТЛ, 1954. – 116 с.

- Марков, Д.П. Задир боковых поверхностей рельсов и гребней колес / Д.П. Марков // Вестн. ВНИИЖТ. – 2004. – №4. – С.15-18.

- Марков, Д.П. Типы катастрофического изнашивания колесно-рельсовых сталей / Д.П. Марков // Вестн. ВНИИЖТ. – 2004. – №2. – С.9-14.

- Хэйвуд, Р.Б. Проектирование с учетом усталости: пер. с англ.; под ред. И.Ф. Образцова. – М. : Машиностроение, 1969. – 504 с

- Саливанов, А.И. Основы теории старения машин / А.И. Саливанов. – М. : Машиностроение, 1970. – 408 с.

- Елизаветин, М.А. Повышение надежности машин / М.А. Елизаветин. – Изд. 2-е доп. – М. : Машиностроение, 1973. – 430 с.