Цикл статей:

Глава 1 – Природа и причины износа рельсов и колес подвижного состава Глава 2 – Параметры устройства рельсовой колеи и их влияние на процесс взаимодействия в системе «колесо-рельс»

Глава 3 – Износ рельсов, колес подвижного состава

Математическая модель оценки интенсивности бокового износа рельсов

Для оценки влияния параметров рельсовой колеи и ходовых частей подвижного состава на износ рельсов важно иметь обобщенный показатель. Часто используют так называемый фактор износа рельсов и гребней колес.

В работе /83/ профессор Н. И. Карпущенко фактор износа предлагает находить по следующей формуле:

где Y — коэффициент трения;

— направляющее усилие, действующее на первую ось тележки; — относительное скольжение колеса по рельсу в точке контакта; х1 — абсцисса оси первой колесной пары относительно полюса поворота жесткой базы экипажа (полюсное расстояние); Я — радиус кривой;

у — угол наклона рабочей поверхности гребня к горизонту.

Сомножитель — 30 в знаменателе (3.1) учитывает величину площади

пятна контакта колеса с боковой гранью рельса. Данное выражение получено на основе исследований экспериментальными методами на опытных участках и в лабораторных условиях с натурными образцами колес и рельсов, а также графоаналитическим методом Г.Г. Ядрошниковой /84/.

Относительное скольжение колеса по рельсу определяется по формуле, где S0 — расстояние между осями рельсов;

гн гв — радиусы наружного и внутреннего колес рассматриваемой колесной

пары; а — глубина касания гребня колеса;

Первый член формулы (3.2) представляет собой продольное скольжение точки D на гребне вдоль оси х, второй — поперечное скольжение в плоскости гребня вдоль оси у и третий — поперечное скольжение в плоскости гребня вдоль вертикальной оси z.

Расчеты интенсивности износа рельсов

Обобщая результаты расчетов по вписыванию четырехосных вагонов на двухосных тележках 18-100 в кривых в разделе 2 получены зависимости направляющих усилий уг и полюсных расстояний хх первых по ходу движения тележек от величин непогашенного центробежного ускорения ан в м/с , продольной силы N в кН, и нагрузки от колеса на рельс Р в кН:

/400\ОД75 / 5,6\

= 0,78Р ) + 0,25Р ос„+ |а023 ± — J N; (3.3)

хг = 2,6 — 0,25Р ос„. (3.4)

По данному алгоритму была составлена программа расчета интенсивности бокового износа рельсов в зависимости от изменения параметров рельсовой колеи и ходовых частей подвижного состава на персональных ЭВМ.

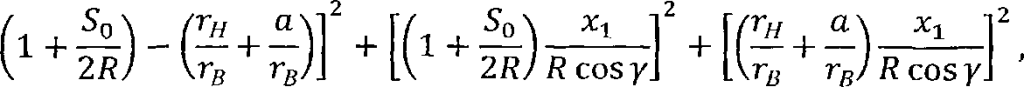

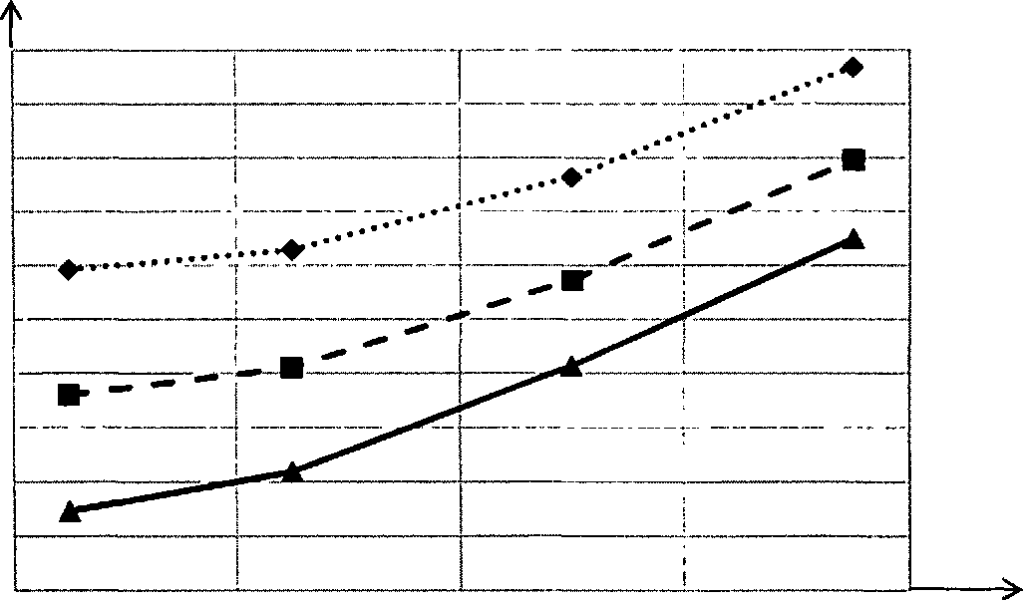

Результаты расчета интенсивности износа от воздействия грузовых вагонов на тележках 18-100 приведены на рисунках 3.1-3.6 и в таблице 3.1. В расчетах принято: у = 65°; а = 0,01 м; re = rH= 0,475 м. епогашенное ускорение, м/с2 Р=300 R=400 —Р?=600

Рисунок 3.1- Интенсивность бокового износа рельсов в кривых вагонами в зависимости от непогашенного ускорения

Анализ результатов этих расчетов показывает, что по мере роста непогашенного центробежного ускорения и скоростей движения поездов интенсивность износа возрастает, а по мере роста возвышения наружного рельса — падает. Однако влияние параметров рельсовой колеи на интенсивность износа не велико. При снижении непогашенного ускорения на 0,3 м/с , что допускается нормативными документами /85/, интенсивность бокового износа рельсов колесами вагонов и локомотивов снижается на 7…9 %. Снижение непогашенного ускорения на 0,3 м/с достигается увеличением возвышения наружного рельса на 50 мм или снижением скорости движения поездов на 34 км/ч в кривых радиусом 300 м и на 40 км/ч в кривых радиусом 400 м.

Рисунок 3.2 — Интенсивность бокового износа рельсов в кривых вагонами в зависимости от возвышения наружного рельса

Рисунок 3.3 — Интенсивность бокового износа рельсов в кривых вагонами в зависимости от глубины касания гребня колеса и рельса

Рисунок 3.4 — Интенсивность бокового износа рельсов в кривых вагонами в и зависимости от угла наклона гребня колеса

Рисунок 3.5 — Интенсивность бокового износа рельсов в кривых вагонами в зависимости от нагрузки колеса на рельс

Продольная сжимающая сила, кН

Рисунок 3.6 — Интенсивность бокового износа рельсов в кривых вагонами в мости от непогашенного центробежного ускорения при Я = 400 м

зависимости от продольной сжимающей силы в поезде

| Таблица 3.1 — Изменение интенсивности бокового износа рельсов в зависи Непогашенное ускорение, ан, м/с2 | Направляющее усилие У1) кН | Полюсное расстояние Хг,м | Относительное скольжение | Фактор износа Ф |

| -0,5 | 2,69 | 85,28 | 0,029355 | 0,65 |

| -0,3 | 2,60 | 91,03 | 0,028790 | 0,68 |

| -од | 2,51 | 96,78 | 0,028233 | 0,72 |

| 0 | 2,46 | 99,65 | 0,027958 | 0,73 |

| 0,1 | 2,42 | 102,53 | 0,027685 | 0,75 |

| 0,3 | 2,33 | 108,28 | 0,027147 | 0,78 |

| 0,5 | 2,24 | 114,03 | 0,026619 | 0,81 |

Более существенные результаты по снижению интенсивности бокового износа рельсов достигаются за счет уменьшения глубины касания гребнем колеса боковой грани рельса. Так, при уменьшении глубины касания с 10 до 5 мм интенсив

ность износа снижается на 16…37 % при воздействии вагонных колес и на 9…14 % при воздействии локомотивных колес.

Уменьшения глубины касания можно добиться за счет увеличения поду- клонки рельсов с 1/20 до 1/12. Однако эффект будет временным, так как по мере нарастания величины бокового износа глубина касания возрастает и интенсивность износа также растет.

Ощутимых результатов по снижению интенсивности износа рельсов и колес подвижного состава можно добиться при поддержании параметров ходовых частей в допустимых пределах. Особенно заметное влияние на интенсивность износа оказывает увеличение угла наклона рабочих граней гребней колес и моментов трения в опорных устройствах кузова и тележки вагона и электровоза. Так, при увеличении утла наклона гребня колеса вагона с 60° до 70° интенсивность износа увеличивается в кривых разных радиусов на 7… 13 %, а с 60° до 75° — на 23…34 %.

При увеличении момента трения в опорных устройствах кузова и тележки вагона с 20 кНм до 80 кНм интенсивность бокового износа рельсов и гребней колес возрастает на 42…45 %. Это говорит о том, что при движении по кривой кузов вагона не должен продолжительное время опираться на скользуны, особенно имеющие деформации и задиры.

Предложение об уменьшении интенсивности бокового износа рельсов в кривых снижением возвышения наружного рельса или увеличением скорости движения поездов и, следовательно, увеличением непогашенного ускорения, как видно из таблицы 3.1, лишено оснований. Эффект этот предполагается получить за счет переключения продольного скольжения колес, обусловленного поворотом жесткой базы вокруг полюса А (рисунок 3.1), с наружной нити на внутреннюю при увеличении сил трения на наружном рельсе. Однако величина этого скольжения Шхи = 50/2Я составляет всего 8… 10 % от суммарного скольжения гребня по боковой грани рельса V/. При увеличении же непогашенного ускорения существенно возрастут боковые силы, вызывающие раскантовку рельсов и увеличение глубины касания а. Кроме того, при сильной разуклонке рельсов на их боковые грани через гребни колес передается часть вертикальной нагрузки. Все это приводит не к снижению, а к увеличению бокового износа рельсов и уширению рельсовой колеи. На это также указывает сравнительно небольшая интенсивность вертикального износа наружных рельсов.

Таким образом, для снижения интенсивности бокового износа рельсов в кривых участках нет никаких оснований менять как нормы ширины колеи, так и методику определения возвышения наружного рельса. Несомненный эффект снижения износа дает уменьшение коэффициента трения / за счет применения смазки боковых граней рельсов или гребней колес.

Экспериментальное исследование износа рельсов и изменения параметров рельсовой колеи в кривых

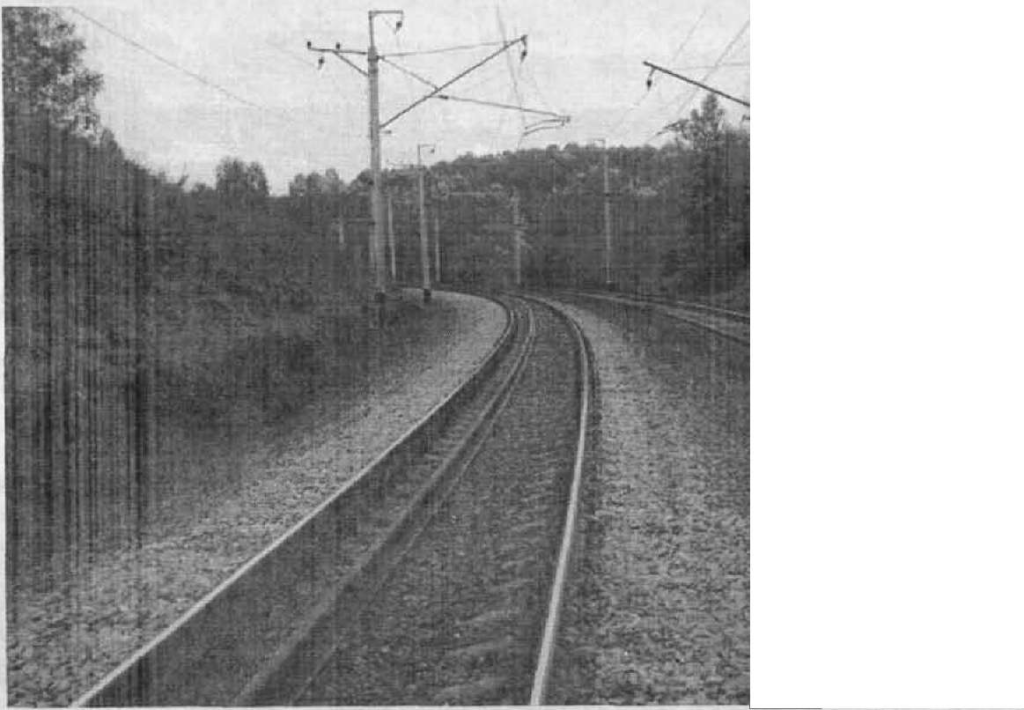

На ряде опытных участков Западно-Сибирской железной дороги (Инская, Заринская и Болотнинская дистанции пути) автором в течении четырех лет велись наблюдения за износом рельсов и изменением параметров рельсовой колеи в кривых в процессе эксплуатации.

Путь в кривых опытных участков работает в различных условиях эксплуатации — бесстыковой и звеньевой путь, скорости движения поездов, от 60 до 120 км/ч, радиусы кривых от 296 до 598 м, грузонапряженность от 78 до 110 млн.т.км брутто/км в год (таблица 3.2).

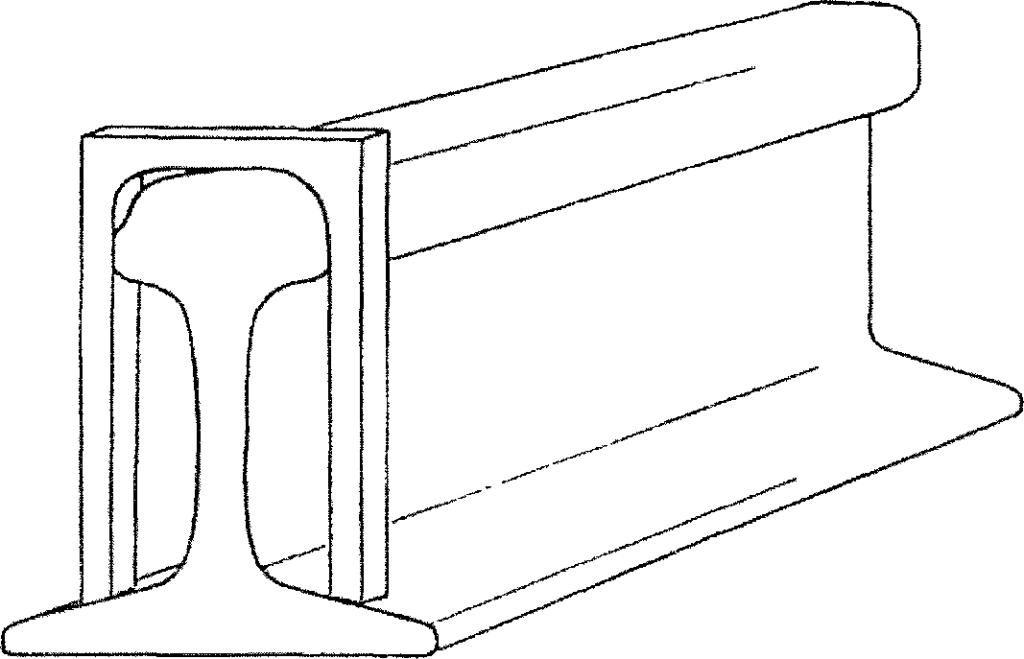

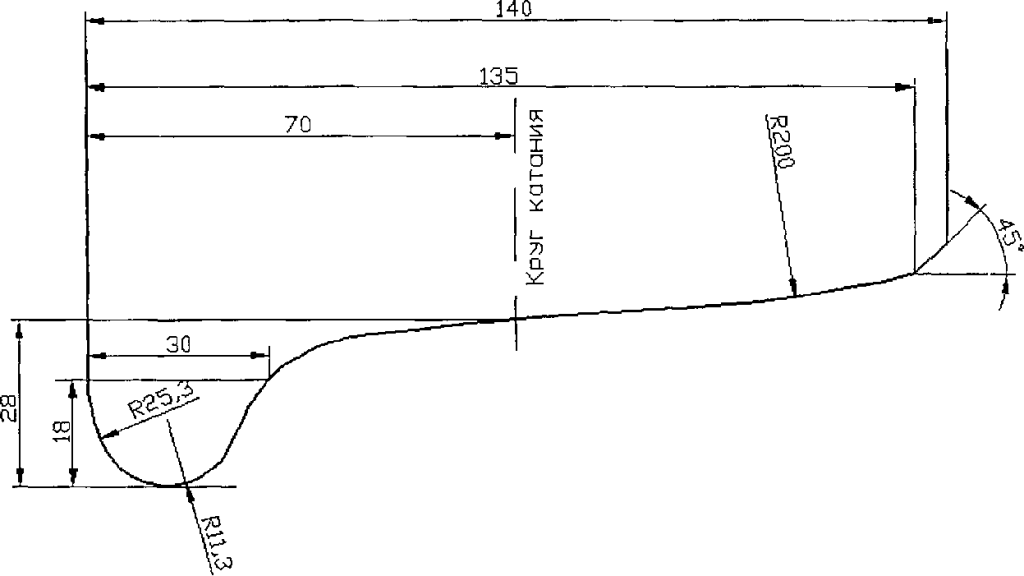

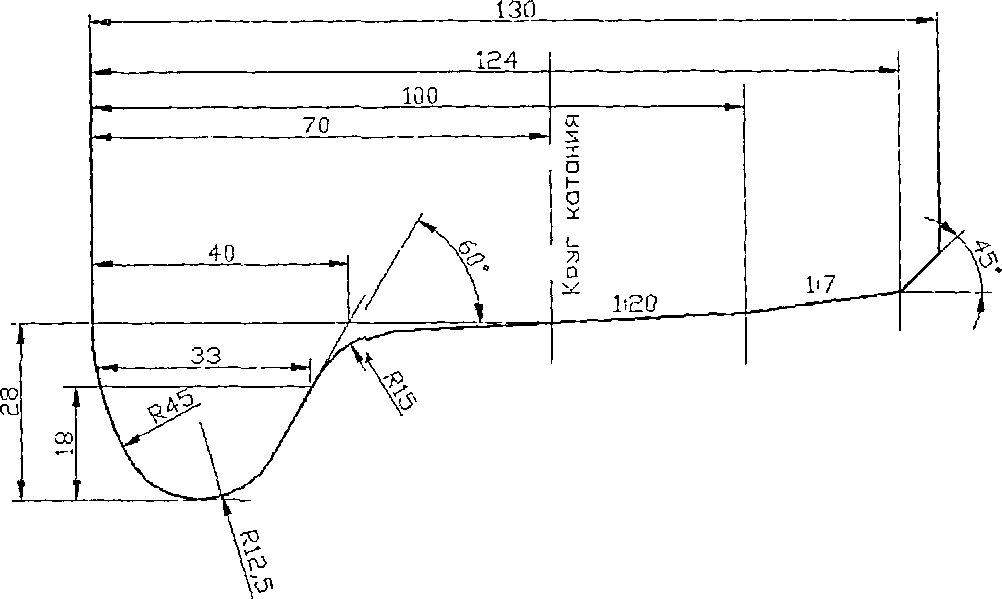

В рассматриваемых кривых были проведены комплексные исследования параметров рельсовой колеи и износа рельсов. Ежемесячно определялись следующие параметры: возвышение наружного рельса, ширина колеи, боковой износ рельсов наружной нити через 5 м на протяжении круговой кривой, твердость рельсов (в некоторых кривых); а также стрелы изгиба по лентам вагонов-путеизмерителей для определения радиуса кривой. Профиль изношенных головок рельсов контролировался с помощью штангенциркуля и специального шаблона (рисунок 3.7).

Рисунок 3.7 — Схема установки шаблона для съемки поперечного профиля рельса

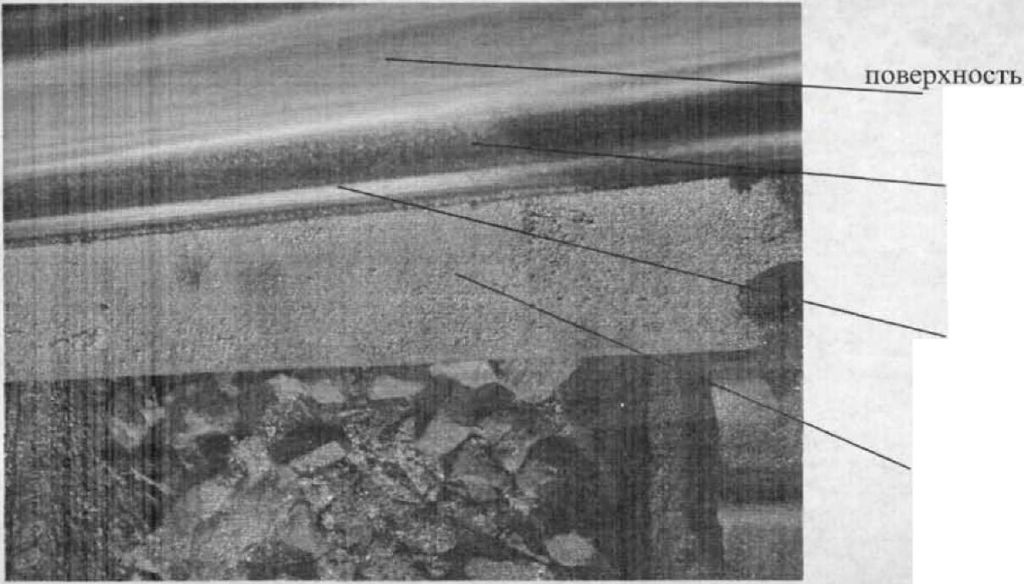

Состояние рельсов в опытных кривых в зависимости от степени изношенности различное. Однако при пропуске приблизительно 30 — 50 млн.т. груза и значительном развитии износа на боковой грани наружного рельса вырабатывается полка (рисунок 3.8), имеющая наклон к горизонту около 30 градусов.

Форма износа головки наружного рельса (рисунок 3.9 а) свидетельствует о весьма малой интенсивности вертикального износа. Объяснить это можно отсутствием продольного скольжения бандажа колеса по наружному рельсу при повороте тележки и передачи значительной доли вертикальной нагрузки от колеса на рельс через гребень на боковую грань.

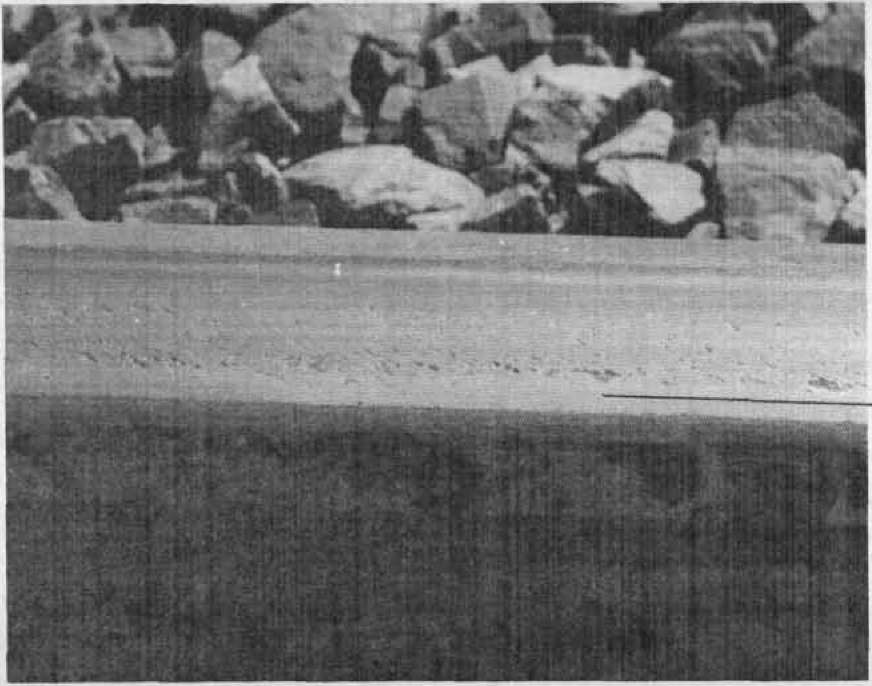

Боковой износ у внутреннего рельса отсутствует (рисунок 3.9 б). Вертикальный износ происходит интенсивнее, чем у наружного рельса. Кроме того на поверхности внутреннего рельса формируются многочисленные борозды и каверны от глубинного вырывания наклепанного слоя при скольжении бандажей по сухим рельсам (рисунок 3.10) при вписывании тележки в кривые.

Рисунок 3.8 — Форма головки наружной рельсовой нити при боковом ее из- 8-10 мм

| Таблица 3.2 — Характеристики опытных и контрольных кривых на Западно-Сибирской железной дороге№ | Перегон | КМ, ПК + | Путь | Радиус кривой R,м | Профиль/, °/оо t | Длина кривой L,м | Возвышение наружного рельса h, мм | Скрепление | Шпалы | г,млн. ткм бр./км в год | Пропущенный тоннаж на начало наблюдений, млн. т | Дата укладки пути | Дата укладки рельсов | Дата смены рельсов | Vnacc , км/ч | гр 5км/ч | Начальная ширина колеи после смены рельсов, мм |

| I | Издревая- Жеребцово | 17пк9- 18пк5 | II | 349 | П6,3 | 573 | 87 | КБ | Ж.б. | 58,3 | 0 | 23.10.2007 | 23.10.2007 | 30.10.2007 | 70 | 60 | 1530 |

| 2 | Издревая- Жеребцово | 18пк6- 19пк4 | И | 397 | П 5,2 | 768 | 73 | КБ | Ж.б. | 58,3 | 0 | 23.10.2007 | 23.10.2007 | 30.10.2007 | 70 | 60 | 1520 |

| 3 | Издревая- Жеребцово | 19пк4- 19пк9 | II | 392 | П 3,5 | 360 | 85 | КБ | Ж.б. | 58,3 | 22,0 | 24.10.2007 | 24.10.2007 | 30.10.2007 | 70 | 60 | 1520 |

| 4 | Издревая- Жеребцово | 20пкЗ- 20пк5 | 1 | 598 | П 0,8 | 270 | 84 | ДО | Дер. | 71,7 | 496,2 | 01.06.1998 | 06.12.2006 | 06.12.2006 | 70 | 60 | 1538 |

| 5 | Издревая- Жеребцово | 20пк8- 20пк10 | I | 576 | С 2,3 | 349 | 80 | ДО | Дер. | 71,7 | 496,2 | 01.06.1998 | 31.07.2007 | 31.07.2007 | 70 | 60 | 1528 |

| 6 | Тягун- Аламбай | 166пк5- 166пк7 | I | 296 | П 8,8 | 225 | 88 | ДО/КД | Дер. | 110,3 | 101,0 | 20.05.2006 | 15.12.2007 | 15.12.2007 | 70 | 60 | 1533 |

| 7 | Тягун- Аламбай | 166пк10- 167пк5 | I | 304 | П 6,4 | 525 | 94 | ДО/КД | Дер. | 110,3 | 101,0 | 20.05.2006 | 20.05.2006 | 30.05.2007 | 70 | 60 | 1524 |

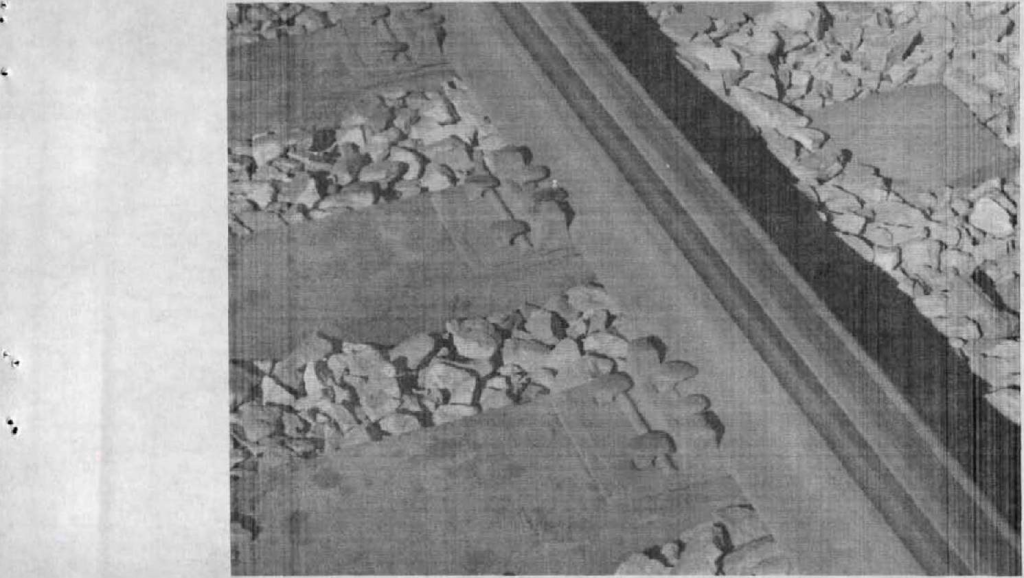

Рисунок 3.10 — Поверхность катания внутреннего рельса при развитии бокового износа рельсов наружной нити 8-10 мм.

Поверхность катания внутреннего рельса

Анализ результатов наблюдений за изменением ширины рельсовой колеи и бокового износа рельсов

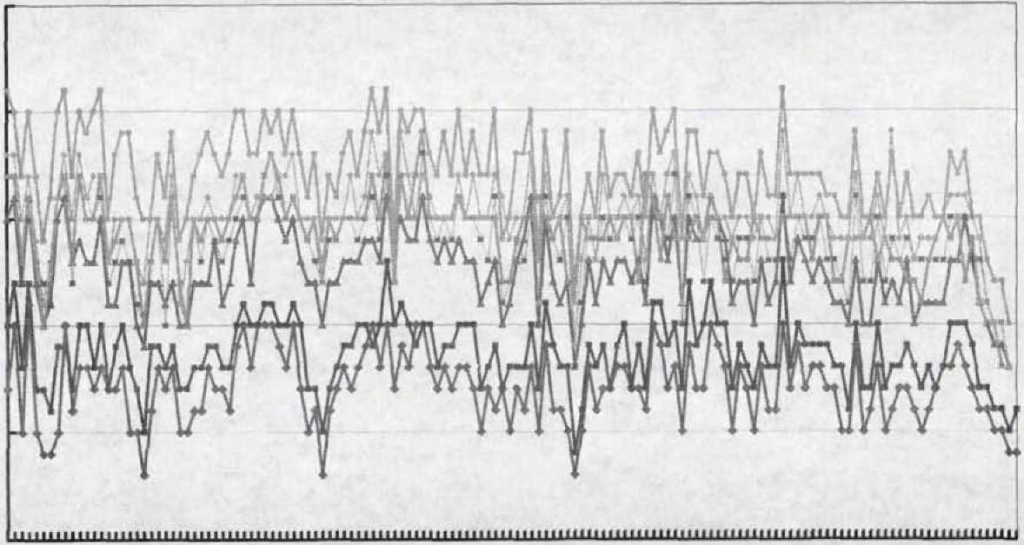

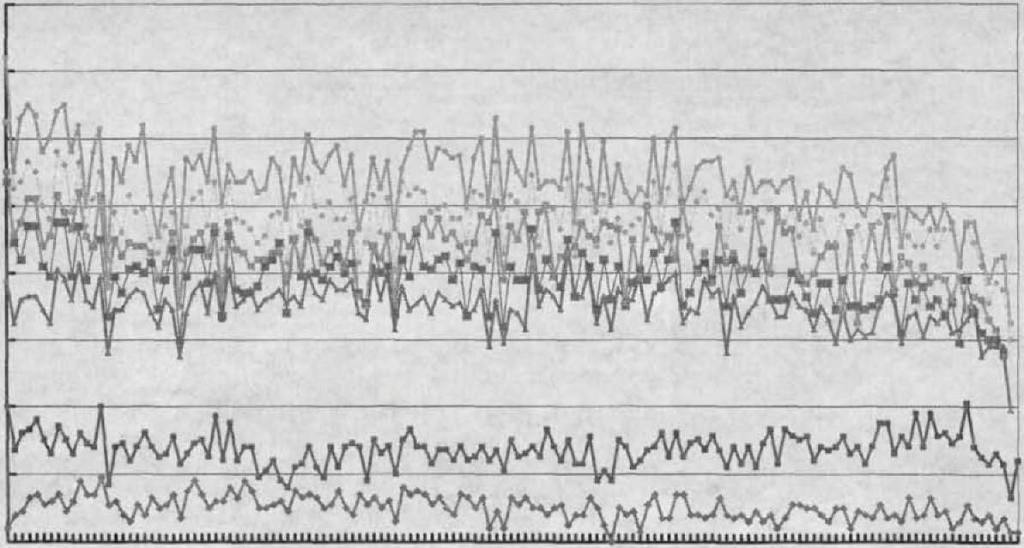

Результаты наблюдений за изменением ширины колеи и бокового износа наружных рельсов приведены на рисунках 3.11» 3.12, сводные данные — в таблице 3.3.

На всех кривых размах колебаний ширины колеи и износа рельсов довольно большой, часто носит пилообразный характер, повторяющийся от измерения к измерению. Однако, за всё время измерений на 7 кривых ширина колеи не выходила за пределы 1522-1546 мм.

Кривые 1-3, имеющие радиусы 349, 397 и 392 м расположены на участке бесстыкового пути, уложенного в октябре 2007 г. при реконструкции верхнего строения 2-го пути участка Инская-Сокур, соединяющего Транссибирскую магистраль с Кузбасским ходом. Грузонапряженность участка 58,3 млн. т км бр./км в год, установленные скорости движения 70 км/ч для пассажирских поездов и 60 км/ч для грузовых поездов.

В опытной кривой №1 по проекту уложены железобетонные шпалы Ш-К30, обеспечивающие номинальную ширину колеи 1530 мм.

Рисунок 3.11 — Ширина колеи в кривой №2

Рисунок 3.12 — Боковой износ наружного рельса в кривой №2

| Помер кривой | Тип кривой | Радиус кривой, м | Дата проведения измерений | Значения статистических характеристик для наблюдаемых параметров | |||||||

| ширина колеи, мм | боковой износ рельсов наружной нити, мм | ||||||||||

| среднее значение | ско | максимальное значение | минимальное значение | среднее значение | СКО | максимальное значение | минимальное значение | ||||

| 1 | оп | 349 | 30.10.2007 | 1535 | 1,92 | 1538 | 1526 | — | — | — | |

| 25.12.2007 | 1537 | 1,88 | 1541 | 1527 | 3,0 | 0,30 | 4,0 | 2,0 | |||

| 17.03.2008 | 1540 | 1,43 | 1542 | 1536 | 5,91 | 0,76 | 8,3 | 3,6 | |||

| 28.04.2008 | 1542 | 1,82 | 1545 | 1536 | 6,85 | 0,81 | 8,4 | 3,9 | |||

| 10.06.2008 | 1542 | 1,69 | 1544 | 1537 | 7,80 | 0,78 | 9,3 | 5,1 | |||

| 25.07.2008 | 1542 | 1,88 | 1545 | 1536 | 9,0 | 1,23 | 12,3 | 5,8 | |||

| 12.09.2008 | 1543 | 1,80 | 1546 | 1536 | 10,0 | 1,37 | 12,5 | 5,1 | |||

| 2 | к | 397 | 02.11.2007 | 1527 | 1,71 | 1531 | 1523 | 1,0 | 0,35 | 1,9 | 0 |

| 25.12.2007 | 1529 | 1,64 | 1533 | 1524 | 4,0 | 0,57 | 5,1 | 1,7 | |||

| 17.03.2008 | 1533 | 1,87 | 1536 | 1528 | 7,0 | 0,69 | 8,7 | 3,9 | |||

| 28.04.2008 | 1534 | 1,87 | 1538 | 1528 | 7,85 | 0,87 | 10,7 | 5,6 | |||

| 10.06.2008 | 1534 | 1,80 | 1539 | 1528 | 8,65 | 0,92 | 11 | 5,5 | |||

| 25.07.2008 | 1535 | 1,93 | 1539 | 1528 | 9,62 | 0,94 | 12,5 | 6,0 | |||

| 12.09.2008 | 1537 | 2,20 | 1541 | 1530 | 10,8 | 1.16 | 14,4 | 6,5 | |||

| 3 | к | 392 | 17.03.2008 | 1532 | 1,69 | 1536 | 1527 | 4,45 | 0,56 | 5,8 | 3,3 |

| 28.04.2008 | 1532 | 1,74 | 1539 | 1528 | 6,51 | 0,77 | 8,2 | 4,8 | |||

| 10.06.2008 | 1533 | 1,76 | 1539 | 1530 | 7,33 | 0,73 | 8,9 | 5,8 | |||

| 25.07.2008 | 1534 | 1,98 | 1537 | 1529 | 8,4 | 0,98 | 10,6 | 5,4 | |||

| 12.09.2008 | 1536 | 1,94 | 1540 | 1530 | 9,23 | 1,15 | 11,6 | 6,0 | |||

| 4 | оп | 598 | 31.05.2007 | 1529 | 1,50 | 1540 | 1534 | 1,1 | 0,47 | 15 | 3,2 |

| 24.07.2007 | 1531 | 1,99 | 1542 | 1533 | 2,7 | 0,72 | 17,5 | 9,1 | |||

| 27.08.2007 | 1531 | 1,82 | 1532 | 1522 | 3,5 | 0,97 | 2,7 | 0 | |||

| 25.07.2008 | 1534* | 2,44 | 1539 | 1529 | 5,40 | 1,52 | 9,0 | 2,4 | |||

| 12.09.2008 | 1537 | 2,27 | 1541 | 1532 | 6,43 | 1,68 | 11 | 2,7 | |||

| 5 | к | 576 | 31.05.2007 | 1538 | 1,59 | 1532 | 1526 | 11,6 | 2,03 | 2,0 | 0 |

| 24.07.2007 | 1538 | 2,08 | 1534 | 1525 | 13,3 | 1,85 | 4,5 | 1,1 | |||

| 27.08.2007 | 1526* | 2,07 | 1534 | 1526 | 0,9 | 0,63 | 6,0 | 1,3 | |||

| 25.07.2008 | 1535 | 2,49 | 1540 | 1531 | 5,08 | 2,17 | 10,6 | 1,8 | ||||

| 12.09.2008 | 1537 | 2,59 | 1542 | 1531 | 6,37 | 2,34 | 12,3 | 2,9 | ||||

Продолжение таблицы 3.3

| Номер кривой | Тип кривой | Радиус кривой, м | Дата проведения измерений | Значения статистических характеристик для наблюдаемых параметров | |||||||

| ширина колеи, мм | боковой износ рельсов наружной нити, мм | ||||||||||

| среднее значение | ско | максимальное значение | минимальное значение | среднее значение | СКО | максимальное значение | минимальное значение | ||||

| 6 | оп | 296 | 09.06.2007 | 1533 | 3,04 | 1539 | 1527 | 6,3 | 1,00 | 8,2 | 4,7 |

| 18.07.2007 | 1536 | 3,77 | 1544 | 1530 | 8,9 | 1,37 | П,9 | 6,8 | |||

| 17.08.2007 | 1539 | 2,36 | 1543 | 1535 | 11,0 | 1,61 | 14,5 | 8,3 | |||

| 14.07.2008 | 1537* | 2,97 | 1542 | 1529 | 6,51 | 1,47 | 9,4 | 3,7 | |||

| 29.08.2008 | 1538 | 2,41 | 1541 | 1530 | 8,69 | 1,74 | 12,0 | 5,0 | |||

| 7 | к | 304 | 09.06.2007 | 1528* | 2,17 | 1533 | 1523 | 2,0 | 0,58 | 3,8 | 0,7 |

| 18.07.2007 | 1530 | з,п | 1536 | 1523 | 5,4 | 1,00 | 8,5 | 3,1 | |||

| 17.08.2007 | 1535 | 3,17 | 1544 | 1531 | 8,1 | 1,30 | 12,6 | 5,1 | |||

| 14.08.2008 | 1538 | 2,87 | 1543 | 1532 | 9,65 | 1,95 | 14,0 | 3,8 | |||

| 29.08.2008 | 1531* | 2,64 | 1537 | 1525 | 1,98 | 0,53 | 3,0 | 1,0 | |||

* — Произведена смена рельсов наружной нити

Первое измерение ширины колеи осуществлено 30.10.2007 г после укладки и обкатки рельсовых плетей. Среднее значение ширины колеи оказалось равным 1535 мм при максимальном значении 1538 мм и минимальном 1526 мм в отсутствии бокового износа. Таким образом, ширина колеи сразу вышла на предельные значения допусков 1 степени 1530!8, мм. Наблюдения велись в течение 10,5 месяцев. За это время по участку пропущено 51 млн. т бр. груза, ширина колеи увеличилась в среднем на 8 мм при среднем боковом износе 10 мм. Объясняется это расхождение тем, что перед проходом вагона-путеизмерителя путейцы регулируют ширину колеи стяжными приборами, исходя из того, чтобы максимальное значение ширины колеи не превышало 1545 мм.

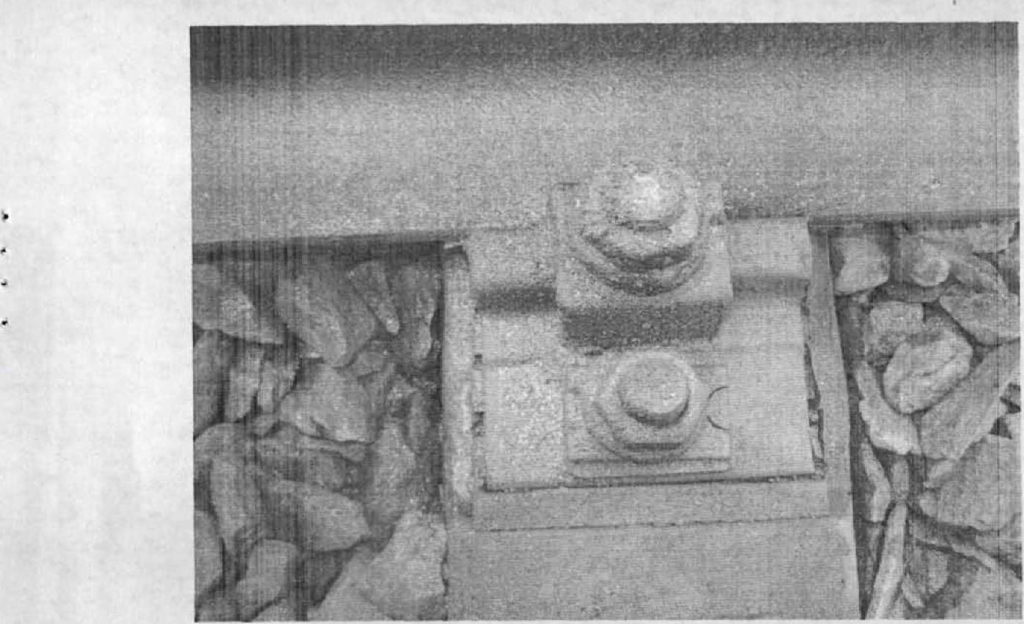

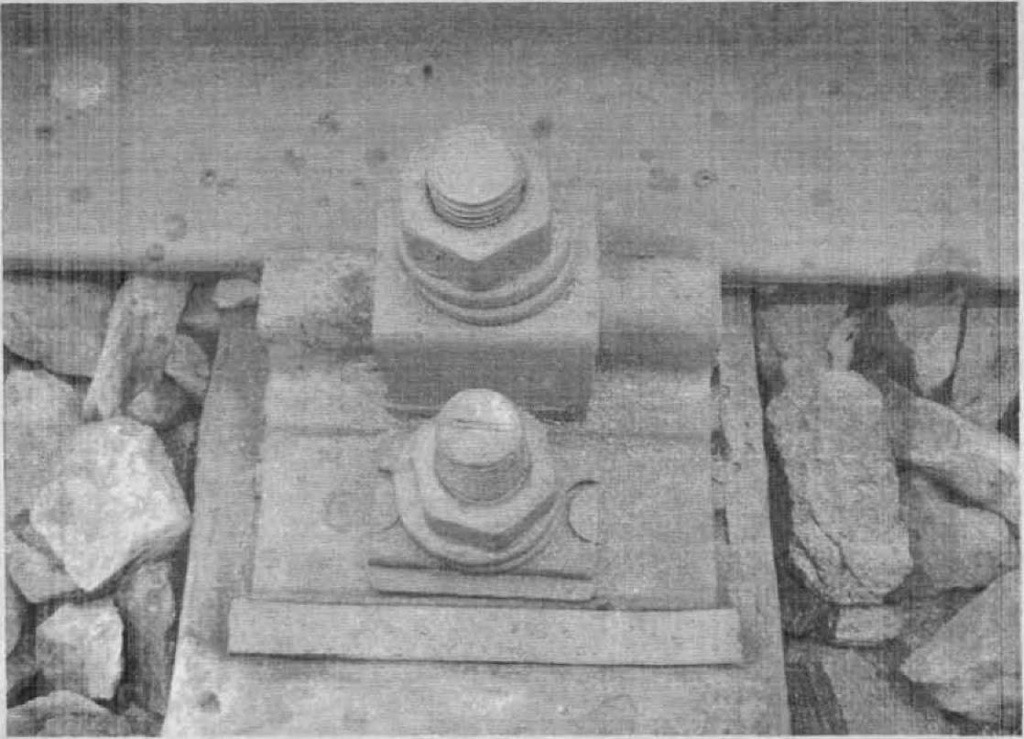

При последнем промере 12.09.08 г. средняя ширина колеи в опытной кривой №2 составила 1543 мм, а максимальная — 1546 мм. При этом для того, чтобы максимальная ширина колеи не выходила за величину 1545 мм, требовался большой объём её регулировки, поэтому в сентябре 2008 г. принято решение о замене наружной рельсовой нити в этой кривой (рисунок 3.13). Средняя величина износа по длине круговой кривой составила 10 мм, а максимальная величина 12,5 мм (рисунок 3.14). При этом на боковой грани рельса образовалась полка, край которой при величине износа 10-12 мм откалывается. Промежуточные скрепления КБ-65 при этом находятся в хорошем состоянии. Перерезывание закраин нашпальных прокладок не отмечено (рисунки 3.15 и 3.16). Боковой износ рельсов в летнее время происходит весьма интенсивно, несмотря на применение смазки боковых граней рельсов. Подошва рельсов и скрепления при этом оказываются замазученными (рисунок 3.15), а боковая грань головки рельса сухой. На всем протяжении кривой у наружных рельсов видны чешуйки рельсового металла (продукты износа)

Контрольная кривая №2 расположена рядом с опытной кривой №1 и наблюдение за изменением ширины колеи и бокового износа на них начались и проводились одновременно.

Рисунок 3.13 — Общий вид опытной кривой №1 радиусом 349 м с рельсовой плетью, подготовленной для смены наружной нити

Рисунок 3.14 — Состояние рельсов наружной нити опытной кривой №1, радиусом 349 м

Рисунок 3.15 — Состояние промежуточных скреплений КБ-65 у наружной нити внутри колеи в кривой №1

Рисунок 3.16 — Состояние промежуточных скреплений КБ-65 у наружной нити снаружи колеи кривой №1

В марте 2008 г. под наблюдение в качестве контрольной кривой взята также кривая №3 с радиусом 392 м. В этих контрольных кривых номинальная ширина колеи установлена 1520 мм. В контрольной кривой №2 при первом замере после укладки плетей среднее значение ширины колеи оказалось равным 1527 мм, максимальное значение 1531 мм и минимальное — 1523 мм. Уширение и боковой износ за 10,5 месяцев составило в среднем 10 мм, т.е. по сравнению с опытной кривой уширение в среднем оказалось больше на 2 мм. Однако максимальное значение ширины колеи на контрольной кривой №2 оказалось равным 1541 мм, против 1546 мм в опытной кривой.

В контрольной кривой №3 за 6 месяцев 2008 г. среднее значение ширины колеи увеличилось с 1532 мм до 1536 мм, а среднее значение бокового износа здесь составило 9,2 мм, что несколько меньше чем по сравнению со средней величиной износа в опытной кривой № 1, которая составила 10 мм.

Среднее и максимальное значения ширины колеи в контрольных кривых практически совпали и составили соответственно 1537 и 1536 мм, а также, 1541 и 1540 мм, против 1546 мм в опытной кривой.

Кривые 4-5 радиусом 598 и 576 м имеют интенсивность износа в 1,5 раза меньшую, чем кривые 1-3, что объясняется большим в 1,5 раза радиусом. За время наблюдений в 2007 г после пропуска 15,2 млн. тонн брутто груза в кривой № 4 ширина колеи возросла в среднем на 2 мм, а боковой износ — на 2,4 мм. Объяснить это можно регулировкой ширины колеи. В кривой № 5 между вторым и третьим промерами произошла сплошная смена рельсов наружной нити, в результате чего ширина колеи уменьшилась с 1538 до 1526 мм, а боковой износ с 13,3 до 0,9 мм. Интенсивность бокового износа несмотря на существенную разность ширины колеи осталась практически одинаковой 0,16 и 0,18 мм/млн. т.

В опытной кривой № 4 смена рельсов производилась 06.12.2006 г, а в контрольной кривой № 5 — 31.07.2007 г. В 2008 году на этих кривых наблюдения проводились с 25.07 по 12.09. За это время по участку пропущено 10 млн. т бр. груза. Ширина колеи в кривой № 4 за это время увеличилась с 1534 мм до 1537 мм, а в кривой № 5 с 1535 мм до 1538 мм. Максимальные значения ширины колеи в кривых № 4 и № 5 составили соответственно 1541 мм и 1542 мм.

Таким образом в этих двух кривых среднего радиуса 600 и 580 м при исходной разнице в опытной и контрольной кривых в 9 мм через 2,5 года наблюдений после смены рельсов наружной нити в обеих кривых параметры ширины колеи сравнялись.

Кривые 6-7 расположены на весьма сложном участке Среднесибирской магистрали: грузонапряженность 110,3 млн. т км бр./км в год, средняя осевая нагрузка 21 тс, радиусы кривых 296 и 304 м. По участку обращаются тяжеловесные поезда весом 6000-10000 т. Усиленный капитальный ремонт произведен в 2006 г. с укладкой рельсов Р65 длиной 25 м, деревянных шпал со скреплением ДО, усиленного скреплением КД. Тем не менее уширение колеи и боковой износ рельсов здесь происходят весьма интенсивно. За время наблюдений с 09.06 по 17.08.2007. ширина колеи в опытной кривой №6 (радиус 296 м) увеличилась на 6 мм, а во второй контрольной кривой (радиус 304 м) на 7 мм, боковой износ, соответственно, на 4,7 и 6,1 мм. Доля бокового износа в увеличении ширины колеи составила 78% и 71%. Более интенсивный износ рельсов во второй кривой можно объяснить плохим содержанием наружной нити по рихтовке и уровню. Возвышение наружного рельса на протяжении 125 м в середине круговой кривой изменяется с 73 до 103 мм, а непогашенное ускорение при неизменном радиусе — на 0,18 м/с .

Наблюдения на этих кривых возобновились в марте 2008 г и проводились с 14.07 по 29.08. Смена рельсов наружной нити производилась в кривой №6 15.12.2007 г, а в кривой №7 15.05.07 и 25.08.2008 г.

Интенсивность бокового износа определяется, прежде всего, радиусом кривой (рисунки 3.17 и 3.18) и от ширины колеи не зависит.

Смена рельсов производилась при средней ширине колеи 1538-1540 мм и максимальной величине 1544-1545 мм, при средних значениях бокового износа 1011 мм и максимальных значениях 14-15 мм. Таким образом смена рельсов наружной нити назначалась не только при достижении максимально допустимой величины бокового износа в 15 мм, но и по максимальной ширины колеи величиной 1545 мм.

Интенсивность уширения рельсовой колеи и бокового износа рельсов

Уширения рельсовой колеи носят особенно интенсивный характер в первую неделю после укладки рельсов за счет остаточных отжатий (выборки люфтов) как наружной, так и внутренней нитей на 2-4 мм. В результате этого уширение колеи в первые дни после укладки достигают 5-7 мм как на деревянных, так и на железобетонных шпалах. В целом за 10,5 месяцев наблюдений за кривыми №1-3 после реконструкции верхнего строения пути в октябре 2007 года и укладки бесстыкового пути на железобетонных, шпалах интенсивность уширения колеи составила 0,130,18 мм/млн. т бр. и не зависела от первоначальной ширины колеи (таблица 3.4). Так, на контрольной кривой №3 с первоначальной нормативной шириной колеи 1520 мм интенсивность уширения составила 0,13 мм/млн. т бр., а на опытной кривой №1 с первоначальной нормативной колеей 1530 мм — 0,15 мм/млн. т бр.

На деревянных шпалах в целом интенсивность уширения колеи в кривых среднего радиуса порядка 600 м составила 0,15 мм/млн. т бр. и также не зависила от ширины рельсовой колеи.

Особенно интенсивно уширение колеи происходило в кривых №6 и №7 радиусом около 300м и высокой осевой нагрузкой 21 т/ось. Здесь интенсивность уширения в 1,8 раза выше по сравнению с кривыми радиусом 600 м.

Интенсивность бокового износа рельсов зависит прежде всего от радиуса кривой (таблица 3.4, рисунки 3.17 и 3.18) и не зависит от ширины колеи. Конструкция пути с деревянными и железобетонными шпалами также особого влияния на интенсивность бокового износа не оказывает. Интенсивность бокового износа в летнее время на всех кривых выше, чем в зимнее и осеннее, когда температура рельсов выше, а влажность ниже. Если интенсивность износа в кривых радиусом 600 м (кривые №4-5) принять за единицу, то в кривых радиусом 400 м (кривые №13) интенсивность износа в 1,5 раза выше, и в кривых радиусом 300 м (кривые №6-7) — в 2,4 раза выше.

| Номер кривой | Тип кривой | Радиус кривой, м | Грузонапряженность, млн. т км бр./км в год | Дата проведения измерений | Ширина колеи | Боковой износ | ||||||

| Среднее значение ширины колеи, мм | Приращение ширины колеи, мм | Интенсивность уширс- ния колеи мм/млн. т | Средняя интенсивность уши- рения колеи мм/млн. т | Среднее значение бокового износа, мм | Приращение бокового износа, мм | Интенсивность бокового износа, мм/млн. т | Средняя интенсивность бокового износа, мм/млн. т | |||||

| 1 | он | 349 | 58,3 | 30.10.2007 | 1535 | — | — | 0,15 | — | — | — | 0,16 |

| 25.12.2007 | 1537 | 2 | 0,22 | 3,0 | — | — | ||||||

| 17.03.2008 | 1540 | 3 | 0,23 | 5,91 | 2,91 | 0,22 | ||||||

| 28.04.2008 | 1542 | 2 | 0,30 | 6,85 | 0,94 | 0,14 | ||||||

| 10.06.2008 | 1542 | 0 | 0,00 | 7,8 | 0,95 | 0,14 | ||||||

| 25.07.2008 | 1542 | 0 | 0,00 | 9,0 | 1,20 | 0,17 | ||||||

| 12.09.2008 | 1543 | 1 | 0,13 | 10,0 | 1,10 | 0,13 | ||||||

| 2 | к | 429 | 58,3 | 02.11.2007 | 1527 | — | — | 0,18 | 1,0 | — | — | 0,18 |

| 25.12.2007 | 1529 | 2 | 0,24 | 4,0 | 3,0 | 0,34 | ||||||

| 17.03.2008 | 1533 | 4 | 0,30 | 7,0 | 3,0 | 0,23 | ||||||

| 28.04.2008 | 1534 | 1 | 0,15 | 7,85 | 0,85 | 0,13 | ||||||

| 10.06.2008 | 1534 | 0 | 0,00 | 8,65 — | 0,8 | 0,12 | ||||||

| 25.07.2008 | 1535 | 1 | 0,14 | 9,62 | 0,97 | 0,13 | ||||||

| 12.09.2008 | 1538 | 2 | 0,25 | 10,8 | 1,18 | 0,15 | ||||||

| 3 | к | 392 | 58,3 | 17.03.2008 | 1532 | — | — | 0,13 | 4,45 | — | — | 0,14 |

| 28.04.2008 | 1532 | 0 | 0,00 | 6,51 | 2,06 | 0,31 | ||||||

| 10.06.2008 | 1533 | 1 | 0,15 | 7,33 | 0,82 | 0,12 | ||||||

| 25.07.2008 | 1534 | 1 | 0,14 | 8,4 | 1,07 | 0,15 | ||||||

| 12.09.2008 | 1536 | 2 | 0,25 | 9,23 | 0,83 | 0,10 | ||||||

| 4 | оп | 598 | 71,7 | 31.05.2007 | 1529 | — | — | 0,16 | 1,1 | — | — | 0,11 |

| 24.07.2007 | 1531 | 2 | 0,19 | 2,7 | 1,6 | 0,15 | ||||||

| 27.08.2007 | 1531 | 0 | 0,00 | 3,5 | 0,8 | 0,12 | ||||||

| 25.07.2008 | 1534* | — | — | 5,9 | 2,4 | 0,05 | ||||||

| 12.09.2008 | 1538 | 3 | 0,31 | 6,9 | 1,0 | 0,10 | ||||||

| 5 | к | 576 | 71,7 | 31.05.2007 | 1538 | — | — | 0,17 | 11,6 | — | — | 0,13 |

| 24.07.2007 | 1538 | 0 | 13,3 | 1,7 | 0,16 | |||||||

| 27.08.2007 | 1526* | — | — | 0,9 | 0,9 | 0,17 | ||||||

| 25.07.2008 | 1535* | 9 | 0,13 | 5,08 | 4,18 | 0,06 | ||||||

| 12.09.2008 | 1537 | 2 | 0,20 | 6,37 | 1,29 | 0,13 | ||||||

Продолжение таблицы 3.4

| Ширина колеи | Боковой износ | |||||||||||

| Номер кривой | Тип кривой | Радиус кривой, м | Грузонапряженность, млн. т км бр./км в год | Дата проведения измерений | Среднее значение ширины колеи, мм | Приращение ширины колеи, мм | Интенсивность уши- рения колеи мм/млн. т | Средняя интенсивность уширения колеи | Среднее значение бокового износа, мм | Приращениебокового износа, мм | Интенсивность бокового износа, мм/млн. т | Средняя интенсивность бокового износа, |

| мм/млн. т | мм/млн. т | |||||||||||

| 09.06.2007 | 1533 | — | — | 6,3 | — | — | ||||||

| 18.07.2007 | 1536 | 3 | 0,26 | 8,9 | 2,6 | 0,26 | ||||||

| 6 | оп | 296 | 110,3 | 17.08.2007 | 1539 | 3 | 0,33 | 0,22 | 11,0 | 2,1 | 0,27 | 0,23 |

| 14.07.2008 | 1537* | — | — | 6,51 | — | — | ||||||

| 29.08.2008 | 1538 | 1 | 0,07 | 8,69 | 2,18 | 0,16 | ||||||

| 09.06.2007 | 1528* | — | — | 2,0 | 2,0 | 0,33 | ||||||

| 18.07.2007 | 1530 | 2 | 0,17 | 5,4 | 3,4 | 0,34 | ||||||

| 7 | к | 304 | 110,3 | 17.08.2007 | 1535 | 5 | 0,54 | 0,37 | 8,1 | 2,7 | 0,35 | 0,34 |

| 14.08.2008 | 1538* | — | — | 9,65 | — | — | ||||||

| 29.08.2008 | 1531* | — | — | 1,98 | — | — | ||||||

От ширины колеи интенсивность бокового износа рельсов не зависит.

Особенно наглядно это видно на рисунках 3.19 и 3.20, где приведены графики зависимости изменения ширины колеи и бокового износа рельсов от наработанного тоннажа. Из графиков видно, что интенсивность уширения по мере нарастания ширины колеи не снижается до тех пор, пока её значения не достигнут значений 3-ей степени неисправности, когда путейцы вынуждены производить её регулировку.

Кривые №6 и №7 в период наблюдений находились на разных этапах жизненного цикла по наработанному тоннажу. Однако, интенсивность нарастания уширения и бокового износа происходили примерно одинаково.

По длине кривой боковой износ происходит весьма неравномерно. Интенсивность бокового износа существенно зависит от кривизны пути, твердости рельсов и осевой нагрузки вагонов.

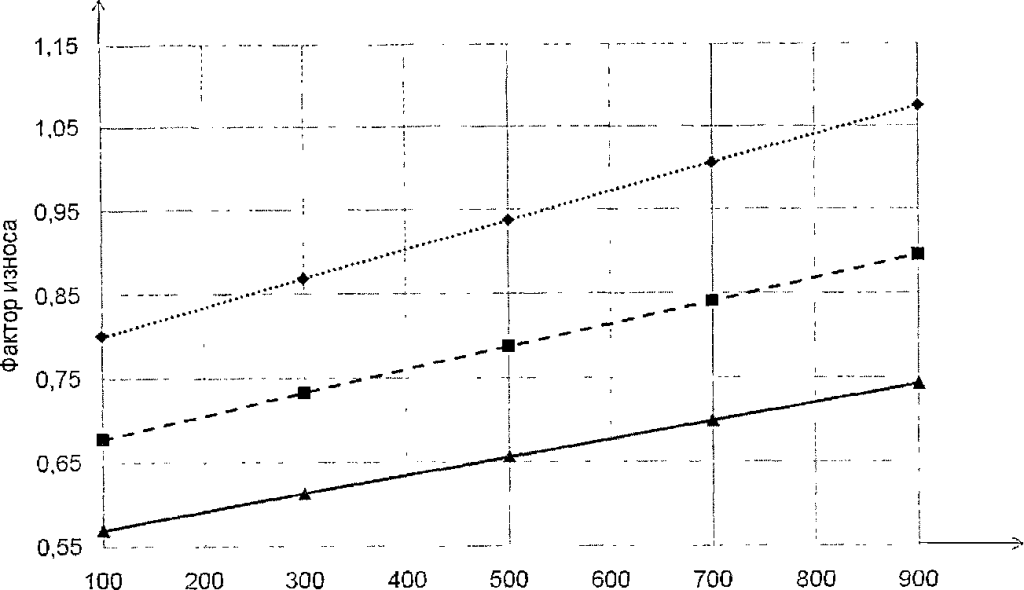

Рисунок 3.20 — Зависимость бокового износа рельсов от наработанного тоннажа

Из-за высокой грузонапряженности и осевых нагрузок вагонов срок фактический службы рельсов в рассматриваемых кривых невелик (таблица 3.5, рисунок 3.21) и определяется он, прежде всего радиусом кривых. Установить связь между параметрами рельсовой колеи (шириной колеи и возвышением наружного рельса) здесь сложно. Связано это с тем, что рельсы наружной нити меняют партиями на ближайших кривых при разной величине бокового износа в диапазоне 12-15 мм. Кроме этого ширина колеи в пределах 1520… 1540 мм и возвышение наружного рельса при обеспечении непогашенного ускорения в пределах ±0,3 м/с2 не являются определяющими факторами, оказывающими влияние на интенсивность бокового износа рельсов.

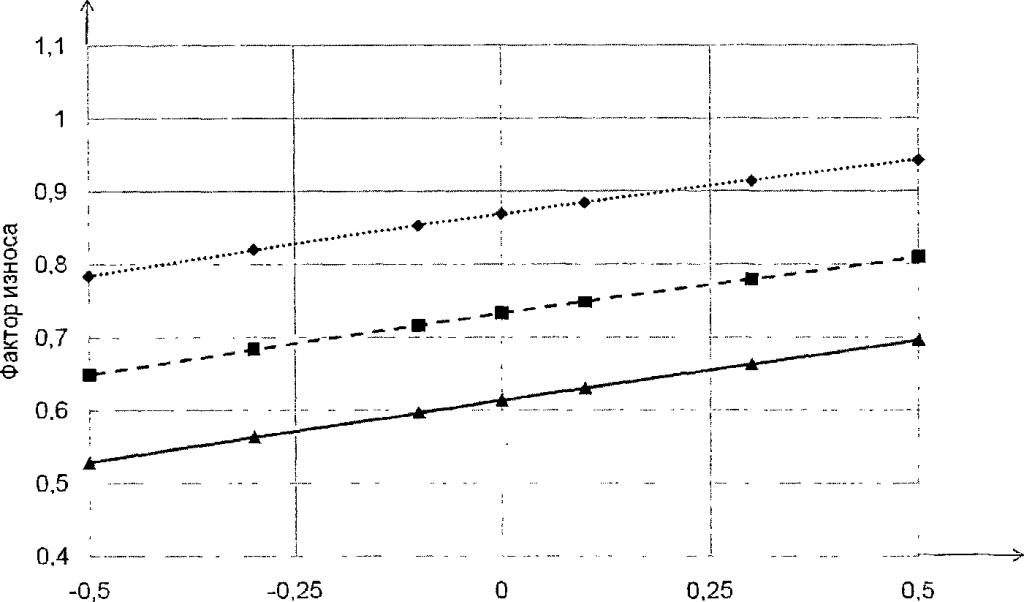

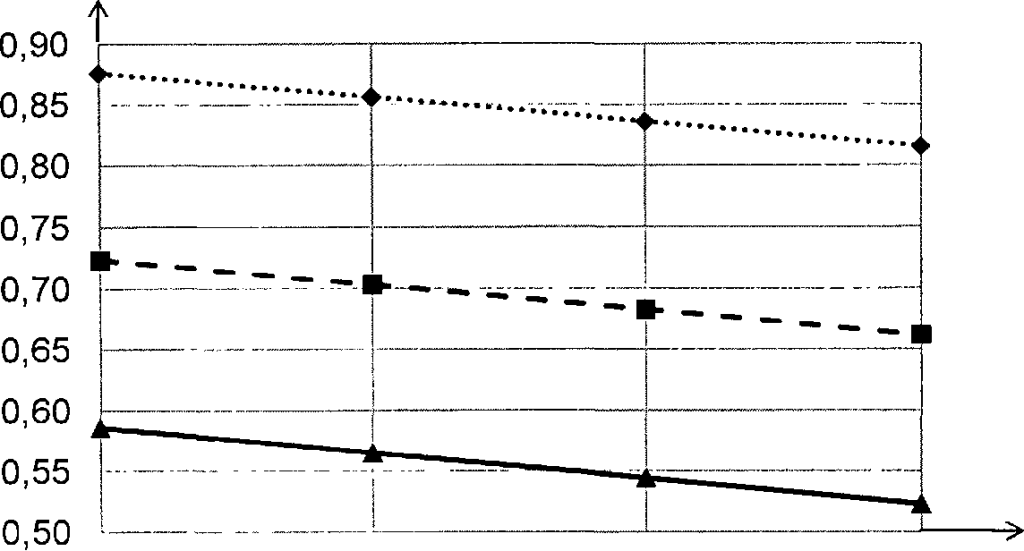

Влияние возвышения наружного рельса на интенсивность бокового износа оценивалось в ходе специального эксперимента, проведенного в трех кривых Ин- ской дистанции пути (перегон Издревая — Жеребцово 1, 2 путь). Грузонапряженность участка по состоянию на 01.01.2006 г. в нечетном направлении 65,1 млн.т.км брутто/км в год, в четном — 60,5 млн.т.км брутто/км в год.

| Таблица 3.5 — Фактические данные о сроках службы рельсов в кривых Радиус кривой, м | Возвышение наружного рельса, м | Средняя ширина колеи | Пропущенный рельсами тоннаж до смены | Срок службы рельсов |

| Радиус менее 350 м | ||||

| 330 | 77 | 1535 | 97,34 68,51 | 1 год 8 мес. 1 год 1 мес. |

| ‘ 344 | 85 | 1537 | 81,28 80,41 | 1 год 4 мес. 1 год 2 мес. |

| Радиус 350…400 м | ||||

| 350 | 88 | 1538 | 77,64 84,02 | 1 год 4 мес. 1 год 4 мес. |

| 360 | 79 | 1535 | 97,34 68,51 | 1 год 8 мес. 1 год 3 мес. |

| 360 | 80 | 1530 | 125,15 | 2 года 1 мес. |

| 372 | 70 | 1540 | 109,99 | 1 год 9 мес. |

| 382 | 84 | 1536 | 129,34 | 2 года 1 мес. |

| 392 | 81 | 1537 | 154,57 62 | 2 года 7мес. 1 год |

| Радиус 400…420 м | ||||

| 400 | 74 | 1537 | 157,43 | 2 года 7 мес. |

| 407 | 110 | 1540 | 161,24 | 2 года 8 мес. |

| 410 | 81 | 1537 | 87,98 89,97 | 1 год 6 мес. 1 год 5 мес. |

| 410 | 90 | 1535 | 109,64 | 1 год 10 мес. |

| 414 | 83 | 1540 | 94,88 | 1 год 6 мес. |

| 414 | 75 | 1538 | 183,34 | 3 года |

| 420 | 76 | 1538 | 119,53 | 1 год 11 мес. |

| 420 | 80 | 1538 | 118,02 | 2 года |

| 420 | 85 | 1538 | 116,6 | 1 год 10 мес. |

| Радиус 500…600 м | ||||

| 498 | 71 | 1539 | 268,9 | 6 лет |

| 500 | 79 | 1532 | 207,95 | 3 года 5 мес. |

| 504 | 84 | 1538 | 171,22 | 3 года |

| 509 | 74 | 1536 | 213,64 | 3 года 9 мес. |

| 530 | 79 | 1534 | 121,29 | 1 год 11 мес. |

| 541 | 48 | 1528 | 243,93 | 5 лет 8 мес. |

| 612 | 82 | 1533 | 195,52 | 4 года 3 мес. |

| Радиус более 1000 м | ||||

| 1081 | 59 | 1534 | 258,9 | 5 лет 11 мес. |

| 1090 | 41 | 1530 | — | 6 лет 3 мес. |

Рисунок 3.21 — Зависимость срока службы наружной нити от радиуса кривой

Наблюдения за тремя кривыми участка ведутся с 2003 года. В октябре 2005 года в одной из кривых было установлено избыточное возвышение наружного рельса (110 мм) вместо расчетного 80 мм в целях определения его влияния на интенсивность бокового износа рельсов.

Характеристика кривых и результаты проведения экспериментов представлены в таблице 3.6 и на рисунке 3.22.

| Таблица 3.6 — Результаты наблюдений за износом рельсов в опытных кривых Путь | Радиус, м | Возвышение, мм | Непогашенное ускорение, м/с» | Боковой износ н. р., мм | Пропущенный тоннаж, млн. т | Интенсивность бокового износа, мм/млн. т |

| -0,2 | 6,2 | 38,80 | 0,16 | |||

| 1 | 407 | 110 | 7,9 | 62,84 | 0,13 | |

| 11,0 | 84,23 | 0,13 | ||||

| 12,2 | 93,53 | 0,13 |

Продолжение таблицы 3.6

| Боковой | Пропущенный | Интенсивность | ||||

| Непогашенное ускорение, м/с~н | износ | тоннаж, | бокового | |||

| Путь | Радиус, | Возвышение, | млн. т | износа | ||

| м | мм | н. р., мм | мм/млн. т | |||

| 392 | 84 | 0,13 | 1,3 | 5,58 | 0,24 | |

| 1 | 5,4 | 26,97 | 0,20 | |||

| 7,7 | 36,27 | 0,21 | ||||

| 2 | 400 | 77 | -0,05 | 10,1 | 65,14 | 0,16 |

| 11,5 | 73,64 | 0,16 |

Рисунок 3.22 — Интенсивность износа в опытных кривых с момента укладки: -в кривой с Ь = 110 мм; Щ — в кривой с Ь = 84 мм; Ш — в кривой с Ь = 77 мм.

Анализируя результаты эксперимента можно сделать вывод о том, что увеличение возвышения наружного рельса (в данном случае на 37%) привело к снижению непогашенного ускорения в среднем до -0,2 м/с» и интенсивности бокового износа наружного рельса. Схема вписывания ходовых тележек приближается к перекосной, но из-за достаточно большого суммарного зазора в колее касания гребнями внутренних нитей не происходит, а увеличение угла набегания гребня на боковую грань наружного рельса компенсируется уменьшением направляющего усилия. Обобщая данные таблиц 3.4 и 3.6 можно отметить, что увеличение возвышения наружного рельса на 20-30 % против расчетного приводит к снижению интенсивности бокового износа рельсов наружной нити на 15-20 %.

Еще один важный момент — интенсивность нарастания ширины колеи и частота перешивок в кривых. Из таблицы 3.5 видно, что ширина колеи чаще всего находится в пределах 1535… 1540 мм. Определяется это не только величиной бокового износа рельсов, но и износом костылей, подкладок и шпал. Ширина колеи регулируется перешивкой внутренних нитей, что ведет к разработке костыльных отверстий, которые заполняются пробками (рисунок 3.23). К концу межремонтного периода содержать колею в пределах 8 мм допуска на уширение без учета величины бокового износа рельсов весьма затруднительно из-за неэффективности и высокой трудоемкости работ по перешивке пути. В связи с этим напрашивается предложение в кривых радиусом 650 м и менее колею не перешивать до достижения ею величины 1543 мм, независимо от величины бокового износа рельсов.

Учитывая результаты теоретических и экспериментальных исследований для снижения частоты перешивок рельсовой колеи в кривых малых радиусов предлагаются следующие нормы ширины колеи (таблица 3.7)

| Таблица 3.7- Рекомендуемые нормы ширины колеи Радиус кривой, м | Ширина колеи, мм |

| 350 и более | 1520 |

| 349-300 | 1525 |

| 299-200 | 1530 |

| 199 и менее | 1535 |

Определенную эффективность в этом плане приносит использование в кривых на части шпал рельсового скрепления КД, а также специальных семидырных подкладок (рисунок 3.24). Такая конструкция скреплений эксплуатируется в кривых Заринской дистанции пути.

Рисунок 3.23 — Размеры, мм, разработанных костыльных отверстий в шпале на: а) внутренней нити кривой, б) наружной нити кривой рельса, при этом происходит отрыв колеса от поверхности катания, что снижает безопасность движения (рисунок 2.22).

Рисунок 3.24 — Использование а) скрепления КД и б) семидырных подкладок для стабилизации ширины колеи в кривых

В этом случае имеет смысл установка стационарных рельсосмазывателей в наиболее проблемных кривых, так как даже при частоте смазывания рельсов передвижными лубрикаторами два раза в сутки при существующей интенсивности движения рельсы оказываются смазанными лишь 2-3 часа, а затем начинают работу в условиях сухого трения. Возможно также использование опыта СевероКавказской дороги, оснастившей большую часть своих локомотивов и электропоездов устройствами для смазывания гребней.

Регрессионный анализ процессов нарастания износа рельсов и уширения рельсовой колеи

Под регрессионным анализом понимают исследование закономерностей связи между явлениями (процессами), которые зависят от многих, иногда неизвестных, факторов. Часто между переменными X и У существует не вполне определенная связь, при которой одному значению X соответствует несколько значений (совокупность) У. В таких случаях связь называют регрессионной. Таким образом, функция У = /(X) является регрессионной (корреляционной), если каждому значению аргумента соответствует статистический ряд распределения У. Следовательно, регрессионные зависимости характеризуются вероятностными или стохастическими связями. Поэтому установление регрессионных зависимостей между величинами У и! возможно лишь тогда, когда выполнимы статистические измерения.

Статистические зависимости описываются математическими моделями процесса, т.е. регрессионными выражениями, связывающими независимые значения X (факторы) с зависимой переменной У (результативный признак, функция цели, отклик). Модель по возможности должна быть простой и адекватной.

Суть регрессионного анализа сводится к установлению уравнения регрессии, т.е. вида кривой между случайными величинами (аргументами X и функцией

У), оценке тесноты связей между ними, достоверности и адекватности результатов измерений.

Чтобы предварительно определить наличие такой связи между X и У, наносят точки на график и строят так называемое корреляционное поле (рисунок 3.25). По тесноте группирования точек вокруг прямой или кривой линии, по наклону линии можно визуально судить о наличии корреляционной связи. Так, из рисунка 3.25, а видно, что экспериментальные данные имеют определенную связь между X и У, а измерения, приведенные на рисунке 3.25 б, такой связи не показывают.

Корреляционное поле характеризует вид связи между X и У. По форме поля можно ориентировочно судить о форме графика, характеризующего прямолинейную или криволинейную зависимости. Даже для вполне выраженной формы корреляционного поля вследствие статистического характера связи исследуемого явления одно значение X может иметь несколько значений У.

Если на корреляционном поле усреднить точки, т.е. для каждого значения Х-Ь определить Хг, и соединить точки У15 то можно получить ломаную линию, называемую экспериментальной регрессионной зависимостью (линией). Наличие ломаной линии объясняется погрешностями измерений, недостаточным количеством измерений, физической сущностью исследуемого явления и др. Если на корреляционном поле провести плавную линию между Уь, которая равноудалена от них, то получится новая теоретическая регрессионная зависимость — линия АБ (см. рисунок 3.25, а).

Различают однофакторные (парные) и многофакторные регрессионные зависимости. Парная регрессия при парной зависимости может быть аппроксимирована прямой линией, параболой, гиперболой, логарифмической, степенной или показательной функцией, полиномом и др. Двухфакторное поле можно аппроксимировать плоскостью, параболоидом второго порядка, гиперболоидом. Для переменных факторов связь может быть установлена с помощью п-мерного пространства уравнениями второго порядка,

- гдеY — функция цели (отклика) многофакторных переменных;

- Xi — независимые факторы;

- bi — коэффициенты регрессии, характеризующие влияние фактора Xt, на функцию цели;

- bij — коэффициенты, характеризующие двойное влияние факторовXi, Xj на функцию цели.

При построении теоретической регрессионной зависимости оптимальной является такая функция, в которой соблюдаются условия наименьших квадратов 2(Yj — Y)2 = min, где Y, — фактические ординаты поля; Y — среднее значение ординаты с абсциссой X. Поле корреляции аппроксимируется уравнением прямой Y = а + ЬХ. Линию регрессии рас считывают из условий наименьших квадратов. При этом кривая АБ (см. рисунок 3.25, а) наилучшим образом выравнивает значения постоянных коэффициентов а и Ь, т.е. коэффициентов уравнения регрессии.

Критерием близости корреляционной зависимости между X и У к линейной функциональной зависимости является коэффициент парной или просто коэффициент корреляции г, показывающий степень тесноты связи X и У и определяемый отношением, где п — число измерений. Значение коэффициента корреляции всегда меньше единицы. При г — 1,0 X и У связаны функциональной связью (в данном случае линейной), т.е. каждому значению X соответствует только одно значение У. Если г < 1,0, то линейной связи не существует. При г = 0 линейная корреляционная связь между X и У отсутствует, но может существовать нелинейная регрессия. Обычно считают тесноту связи удовлетворительной при г > 0,5; хорошей при г = 0,8 — 0,85. Для определения процента разброса (изменчивости) искомой функции У относительно ее среднего значения, определяемого изменчивостью фактора X, вычисляют коэффициент детерминации.

На практике часто возникает потребность в установлении связи между У и многими параметрами Х15…, Хп на основе многофакторной регрессии.

Многофакторные теоретические регрессии аппроксимируются полиномами первого или второго (3.5) порядка. Математические модели характеризуют стохастический процесс изучаемого явления, уравнение регрессии определяет систематическую, а ошибки разброса — случайную составляющую.

Теоретическую модель множественной регрессии можно получить методами математического планирования, т.е. активным экспериментом, а также пассивным, когда точки факторного пространства выбираются в процессе эксперимента произвольно.

В таблице 3.8 приведены параметры рельсовой колеи на опытных участках длинной 250 м в круговых кривых № 1-4 (см. таблицу 3.1) и корреляционные зависимости между боковым износом и параметрами колеи.

| Таблица 3.8 — Параметры опытных участков в кривых и корреляционные зависимости между ними и боковым износом рельсов № кривой | Радиус, м | Уровень, мм | Ширина колеи, мм | Непогашенное ускорение, м/с2 | Боковой износ, мм | ||||||||||

| Яср | 0я | ГЯб | уср | 0у | губ | ‘-‘ср | 05 | Ъб | «н ср | я« | га8 | ^ср | ГН6 | ||

| 1 | 337 | 67,52 | 0,407 | 99 | 10,68 | 0,246 | 1540 | 2,45 | 0,242 | 0,52 | 0,001 | 0,373 | 10,1 | 1,49 | 1 |

| 2 | 393 | 94,45 | 0,383 | 89 | 7,46 | 0,265 | 1535 | 3,27 | 0,535 | 0,44 | 0,001 | 0,336 | 9 | 1,18 | 1 |

| 3 | 627 | 924,4 | 0,455 | 79 | 8,19 | 0,235 | 1535 | 3,93 | 0,555 | 0,12 | 0,001 | 0,335 | 6,6 | 2,95 | 1 |

| 4 | 552 | 844,3 | 0,48 | 85 | 6,86 | 0,3 | 1535 | 6,3 | 0,135 | 0,16 | 0,001 | 0,552 | 7 | 4,5 | 1 |

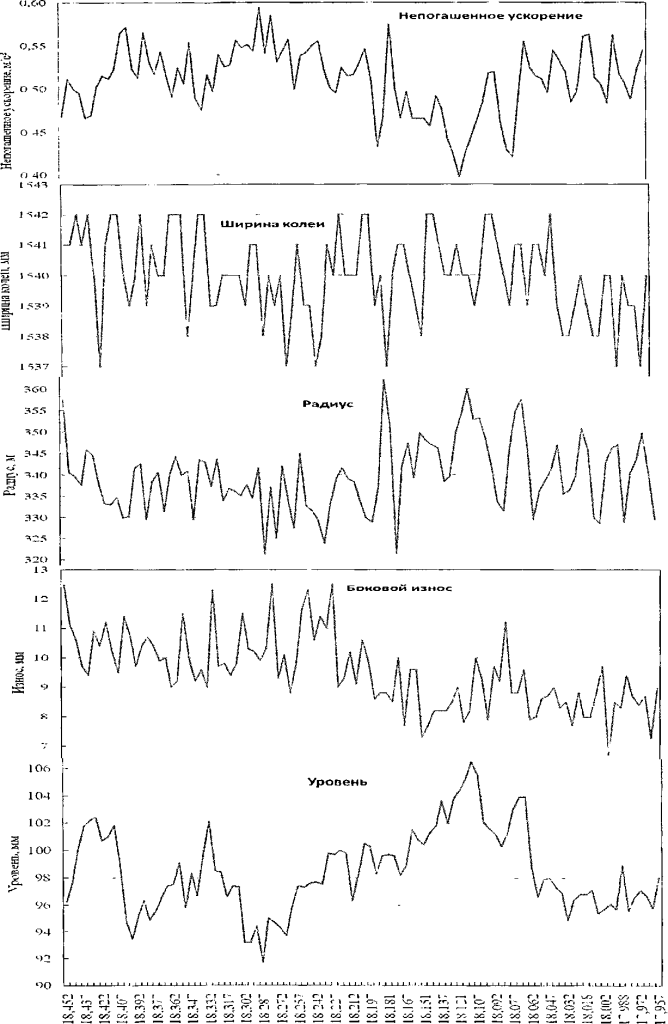

Графические изображения одного из промеров величины бокового износа, ширины колеи, радиуса, уровня и непогашенного поперечного ускорения на длине опытного участка кривой № 1 приведены на рисунке 3.26. Графики корреляционных зависимостей между указанными параметрами приведены на рисунках 3.273.30.

Рисунок 3.26 — Взаимосвязь бокового износа и шириной колеи, радиусом кривой, уровнем и непогашенным ускорением в кривой №1.

Анализ этих материалов показывает, что наиболее тесная корреляционная зависимость имеется между величинами бокового износа и переменными значениями радиуса в конкретных сечениях кривой. Достаточно тесная связь наблюдается также между боковым износом и непогашенным поперечным ускорением. Объясняется это тем, что радиус кривизны определяет величину поперечного скольжения колес при вписывании жесткой базы в кривую, а непогашенное ускорение — величину направляющего усилия в точке контакта гребня колеса и боковой грани рельса.

Корреляционная зависимость между боковым износом и шириной колеи недостаточно тесная, объясняется это тем, что при больших значениях ширины колеи (1540 мм и более) путейцы прибегают к её корректировке, что приводит к ослаблению корреляционных связей.

Выполненный анализ статистических рядов измерений износа рельсов и ширины колеи в кривых участках выявил их явную зависимость от наработанного тоннажа Т радиуса кривых Я. и осевой нагрузки подвижного состава Р.

Графическое представление полученных данных по износу рельсов и ширине колеи в конкретных условиях эксплуатации позволяет аппроксимировать статистические данные зависимостями вида /88/.

где а, у — постоянные коэффициенты;

К1 — коэффициенты, учитывающие условия эксплуатации, прежде всего радиус кривой и осевую нагрузку подвижного состава.

Параметр а — начальное значение ширины колеи и бокового износа рельсов. Параметр у (тангенс угла наклона прямой с осью Т) определяется в стандартных условиях при /<£ = 1 зависимостью.

Влияние радиуса кривых и осевых нагрузок подвижного состава на изменение ширины колеи и износа рельсов учитывается коэффициентами KR и КР.

Для их определения можно применить степенную зависимость. Всвязи с тем, что стандартными условиями испытаний элементов верхнего строения пути в трудных условиях считаются кривыеR = 400 м и осевые нагрузки Р = 150 кН, для коэффициентов, учитывающих влияние радиуса кривой, принято выражение.

В результате обработки статистических данных для звеньевого пути с деревянными шпалами и щебеночным балластом получены приближенные зависимости для определения величин бокового износа hQ и ширины колеи S в мм в функции наработанного тоннажа Т в млн.т.бр. при учете радиуса кривой Rcp и средней осевой нагрузки подвижного состава Рср.

Формулы (3.16) и (3.17) представляют собой выражения для определения математического ожидания случайных величин бокового износа рельсов и ширины колеи в функции наработанного тоннажа Т при учете радиуса кривизны пути и осевых нагрузок подвижного состава.

Согласно /87/ дисперсия произведения условно независимых центрированных случайных величин равна произведению их дисперсий.

Выполненный регрессионный анализ процессов нарастания износа рельсов и ширины рельсовой колеи на опытных участках с использованием ЭВМ позволил получить эмпирические параметры, приведенные в таблице 3.9.

| Таблица 3.9 — Эмпирические параметры для прогнозирования бокового износа рельсов и уширения колеи Прогнозируемый процесс | Вид эмпирической зависимости | Эмпирические параметры | |||

| а | Р | У | 5 | ||

| Боковой износ рельсов | /400\Д ( Рср \5 | 0 | U | 0,17 | 0,7 |

| Ширина рельсовой колеи | /400\Р ( Рср \5 | 1525 | 0,9 | 0,16 | 0,7 |

Расчет ресурса и вероятности безотказной работы рельсов

Рассмотрим общую схему формирования отказа изделия, когда протекание различных процессов повреждения приводит к изменению во времени выходного параметра У. Отказ возникнет при достижении параметром своего предельно- допустимого значения Утах, что произойдет через некоторый случайный промежуток времени работы изделия /89/.

Процесс изменения параметра У со скоростью уу также является случайным и зависит от изменения повреждений отдельных элементов изделия (их износа со скоростью уг, у2,…, ук).

В результате всех этих явлений происходит формирование закона распределения {(У; который определяет вероятность выхода параметра У за границу Утах, т. е. вероятность отказа Б (^ = 1 — Р (1:). Следует отметить, что в общем случае значение Утах также может иметь рассеивание, если оно оценивает диапазон требований потребителя к предельным значениям показателей изделия.

Рассмотрим более распространенный случай, когда изменение параметра изделия У подчиняется линейному закону.

Y — kt.

В данном случае к = у — это скорость протекания процесса (скорость изнашивания у) которая зависит, как правило, от большого числа случайных факторов — от нагрузки, скорости, температуры, условий эксплуатации и т. п. Поэтому наиболее характерен случай, когда она подчинена нормальному закону, т. е.

- где /(у) — плотность вероятности;

- уср — среднее значение (математическое ожидание) скорости процесса повреждения или изменения выходного параметра;

- Оу — среднее квадратическое отклонение скорости процесса;

- — коэффициент вариации (безразмерная величина).

Предельно допустимое значение параметров Утах установлено из условия правильности функционирования изделия. При У = Утах наступает предельное со

стояние, которое и определяет срок службы (наработку) изделия до отказа t = Т. Срок службы Т является функцией случайного аргумента у то есть.

Задача заключается в отыскании плотности распределения f{t) по заданной функции /(у). Для функций случайного аргумента в теории вероятностей применяется формула,

где \р(Т) — обратная функция <р(у), то есть гр(Т) =

ф'(Т) = — У™2ах — производная этой функции.

Подставляя эти значения (3.24) и делая преобразования, получим.

Данный интеграл сводится к функции Лапласа и, учитывая, что вероятность безотказной работы Р(Г) = 1 — Р (Г),

где Ф — нормированная функция Лапласа, 0 < Ф < 0,5; при Т = О Р(Г) = 1, при Т = оо Р(Т) 0.

Расчет ресурса и вероятности безотказной работы рельсов.

При расчетах вероятности безотказной работы Р(Т) по формуле (3.26) задача решается, как правило, в двух вариантах.

- При заданном ресурсе Т = Гр по дочитывается вероятность безотказной работы Р(Т), которая и служит характеристикой надежности изделия. В этом случае все параметры, определяющие аргумент функции Лапласа, известны, и, используя таблицы этой функции, подсчитывается Р(Т).

- Для изделий с высокими требованиями к надежности обычно задается Р(Г) и необходимо подсчитать ресурс Тр, обеспечивающий данный уровень безотказности. В этом случае в формуле (3.27) искомым является значение Т, которое входит в аргумент функции Лапласа. Аргумент функции Лапласа будет являться квантилем Хр нормального распределения, т. е. тем его значением, которое соответствует данной вероятности Р(Т). Для квантилей нормального распределения имеются таблицы.

Из формулы (3.27), приравняв к Хр значение аргумента функции Ф.

Порядок расчета заключается в том, что для заданного значения Р(Г) по таблицам для квантилей нормального распределения находим соответствующее значение Хр и из уравнения (3.28) находим ресурс Т = Тр.

Для частного случая при Р(Г) = 0,5 квантиль Хр = 0.

При расчетах по формулам (3.26) и (3.29) следует иметь в виду, что если имеется недостаточная информация о статистических значениях входящих величин (например, в результате испытаний на износ при малой статистической выборке), необходимо определить доверительные интервалы этих параметров и соответственно увеличить возможный диапазон изменения их значений.

Приведенная методика расчета позволяет на основании исходной информации о состоянии изделия, о возможных условиях его эксплуатации и при оценке интенсивности процессов потери работоспособности (износа) рассчитать ресурс изделия при требуемой вероятности безотказной работы, и указать мероприятия, которые окажут наибольший эффект на повышение надежности и количественно оценить удельный вес каждого фактора.

Исследование характера износа локомотивных и вагонных колес

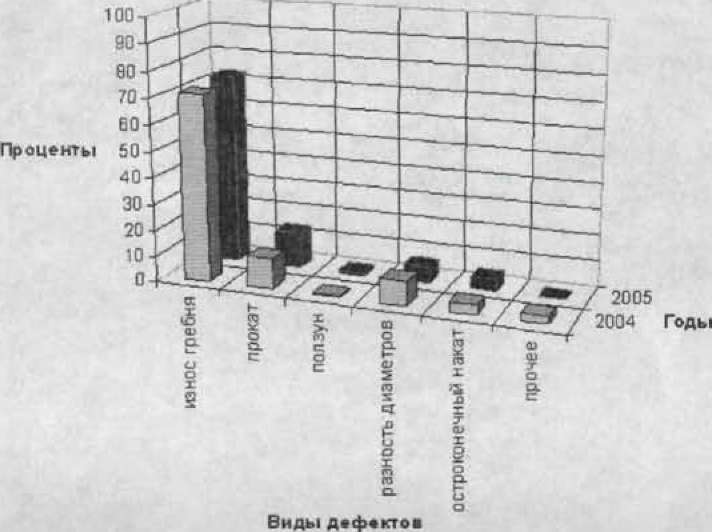

В 2005 г. специалистами СГУПС были проведены исследования, целью которых являлось выявление характера износа колес подвижного состава. Работы велись одновременно в локомотивном депо Тайга (в колесном цехе и цехе технического обслуживания) и в ремонтном вагонном депо Инская. К рассмотрению были взяты направленные на обточку по различным причинам вагонные колесные пары и колесные пары грузовых локомотивов ВЛ10 /90/.

В ходе исследования снимался профиль колеса при помощи шаблонов, предназначенных для проверки качества обточки. Шаблон представляет собой металлическую пластину, в которой вырезан эталонный профиль (рисунки 3.31, 3.32) колеса (той его части, которая непосредственно взаимодействует с рельсовым путем — гребня и поверхности катания). Эталонные профили брались в соответствии с Инструкцией ЦТ-329 /92/ (локомотивные колеса) и с ГОСТ 9036-88 /93/ (вагонные колеса).

При снятии существующего профиля шаблон устанавливался на изношенное колесо радиально и просвет между рабочими поверхностями шаблона и колеса заполнялся пластичным материалом. После снятия шаблона вместе с пластичным материалом с колеса, профиль, отображенный пластичным материалом, переносился на бумагу.

Рисунок 3.31 — Поперечный профиль бандажа локомотивного колеса ДМеТИЛР

Рисунок 3.32 — Поперечный профиль обода вагонного колеса

При снятии профилей для оценки развития износа использовались все имеющиеся в депо колеса, поступившие на ремонт по различным причинам и находящиеся в разной степени изношенности.

При обработке полученные профили изношенных колес накладывались на эталонный профиль, после чего измерялись следующие параметры: износ гребня (на расстоянии 18 мм от вершины гребня), прокат (износ по среднему кругу катания), угол наклона образующей гребня к горизонтальной линии и подуклонка поверхности катания колеса. Результаты измерений представлены в таблице 3.10. При определении средних значений параметров, содержащихся в таблице 3.10, из расчетов были исключены колеса, имеющие небольшие значения износа гребня и проката (т. е. те, которые поступили на ремонт не в связи с предельной изношенностью профиля).

| Таблица 3.10 — Результаты измерений параметров поперечного профиля колес Средние значения параметров | Вид колес | |

| вагонные | локомотивные | |

| Износ гребня, мм | 6,5 | 3,5 |

| Прокат, мм | 2,5 | 2,5 |

| Угол наклона образующей гребня к горизонтальной линии, градусы | 71,5 | 70,5 |

| Подуклонка поверхности катания, доли | 1/13 | 1/21 |

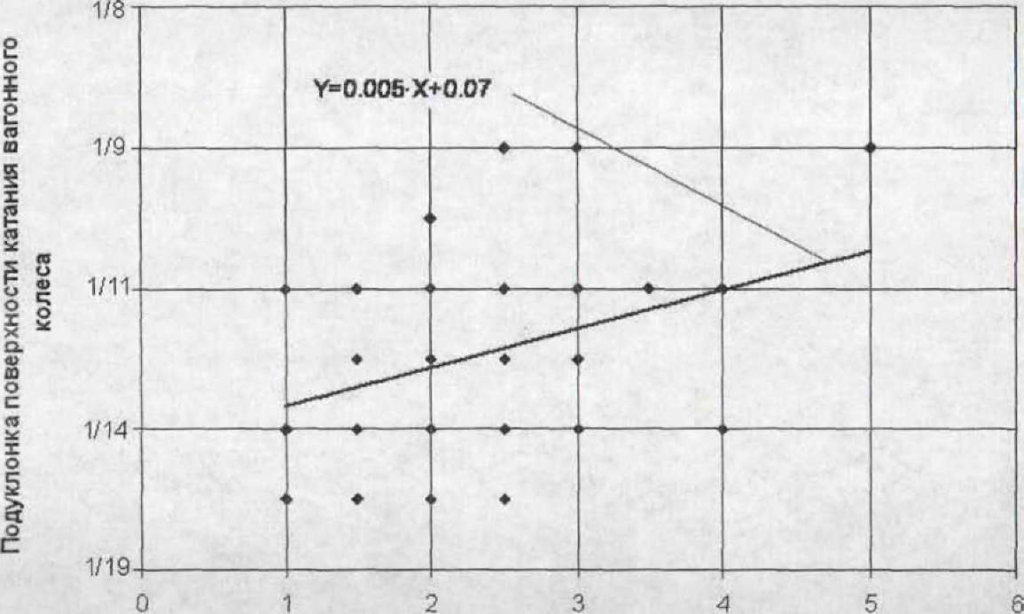

Из анализа таблицы видно, что вагонные колеса поступают на ремонт с более изношенными гребнями, чем локомотивные. Средний износ гребня у вагонных колес вдвое больше (несмотря на меньшую интенсивность их износа), вызвано это тем, что вагонные колеса имеют между обточками гораздо больший пробег, чем локомотивные. Кроме того, угол наклона образующей гребня у вагонных колес увеличивается в процессе эксплуатации на И,5 градусов, а у локомотивов — на 5,5 градусов. Средний прокат у вагонных и локомотивных колес одинаков, однако характер износа поверхности катания вагонных и локомотивных колес различен. С увеличением пробега поверхность катания вагонного колеса изнашивается достаточно равномерно, причем коничность ее даже немного увеличивается, в то время как на поверхности катания локомотивного колеса формируется седловина с максимальной вогнутостью по кругу катания.

Наблюдения за изменением профиля колес электровозов ВЛ10 депо Тайга показали, что износ гребня прогрессирует значительно интенсивнее проката и является основным фактором, лимитирующим пробеги колесных пар между обточками бандажей (рисунок 3.33).

При этом количество смазки, используемой для снижения интенсивности износа гребней колес и рельсов, существенного влияния на этот процесс не оказывает.

Рисунок 3.33 — Распределение направленных на обточку локомотивных колес по видам дефектов

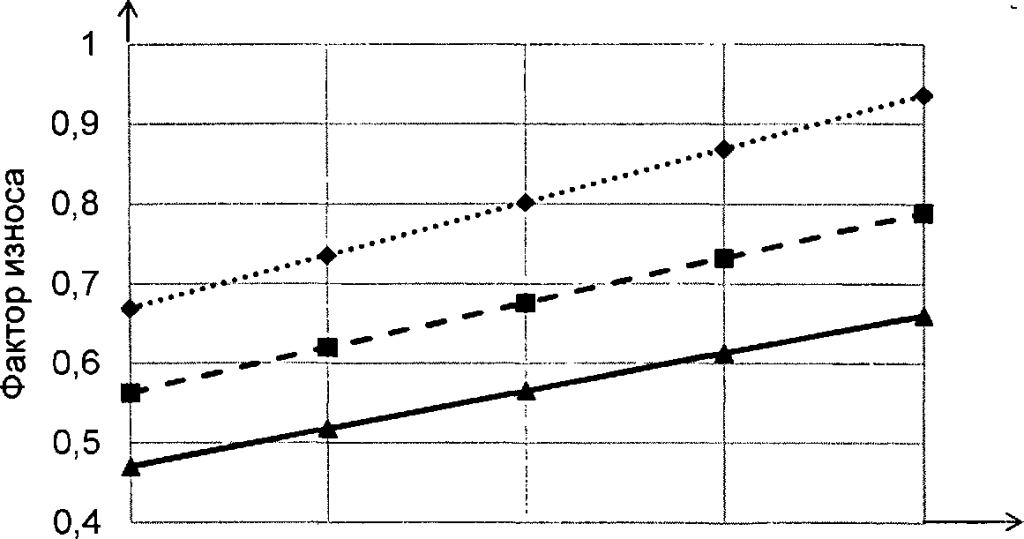

Так увеличение расхода смазочных материалов за период с января по июль 2005 г. в среднем на 42 % по сравнению с аналогичным периодом 2004 г. интенсивность износа гребней локомотивных колес не снизило (рисунок 3.34). В дальнейшем результаты измерений профилей колес были подвергнуты регрессионному и корреляционному анализу. Рассматривались зависимость угла наклона образующей гребня к горизонтальной линии от износа гребня (рисунки 3.35 и 3.36) и зависимость коничности поверхности катания от проката (рисунки 3.37 и 3.38),

Для аппроксимации полученных данных использовались зависимости вида у = ах + Ьиу~ а1дх + Ъ /94/. Наиболее коррелированна зависимость угла наклона образующей гребня от его износа для локомотивных колес (коэффициент корреляции К = 0,80).

При этом возникновение ситуации, описанной в /90/, когда гребень колеса становится на образовавшуюся на боковой поверхности рельса полку, а поверхность катания колеса отрывается от поверхности катания рельса, возможно только для локомотивных колес с высотой гребня 30 мм. Такую высоту гребня имеют электровозы депо Тайга после текущего ремонта третьего объема (ТР 3) с колесными парами, полученными с заводского ремонта, и электровозы, прибывшие с заводского ремонта, а так же электровозы депо Московка. Вагонные же колеса и локомотивные колеса, имеющие профиль ДМеТИ ЛР с высотой гребня 28 мм, могут касаться вершиной гребня полки на поверхности рельса только при больших значениях направляющих сил и коэффициентов трения, то есть в редких случаях.

Рисунок 3.37 — Зависимость коничности поверхности катания локомотивного колеса от проката

Прокат вагонного колеса, мм

Рисунок 3.38 — Зависимость коничности поверхности катания вагонного колеса от проката

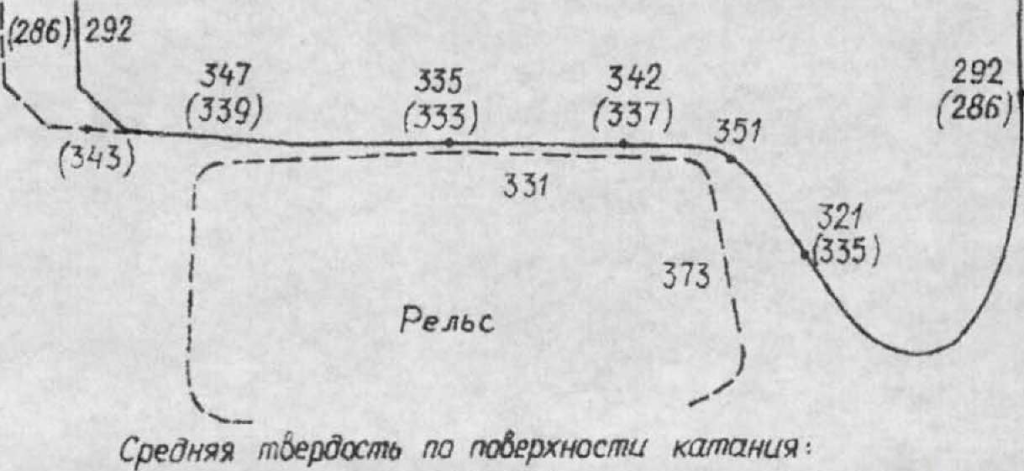

Вагонные колеса обследовали также после отжига, который в депо производят для снятия наклепа перед обточкой с нагревом до температуры 200°С. Измерения твердости проводили в разных точках рабочих поверхностей: на гребне и в 4-х точках на поверхности катания. Полученные после обработки данные представлены на рисунке 3.39 (в скобках — для локомотивных бандажей). Средняя твердость по поверхности катания вагонных колес по четырем точкам равна 344 НВ, а по гребню 321 НВ, Твердость обточенных и отожженных колес соответственно 329 НВ и 308 НВ. Твердость по торцам имеет наименьшие значения — 292 НВ (286 НВ), что должно соответствовать состоянию поставки, так как эти поверхности не контактируют с рельсом и наклепа во время работы не получают. Однако после отжига колеса имеют более высокую твердость — 308 НВ,

Процесс обточки связан с холодной механической обработкой, к результате которой происходит наклеп, поэтому твердость обточенных поверхностей повышается. Твердость рабочих поверхностей ободьев вагонных колес повышается и в процессе эксплуатации в результате наклепа, причем значительное повышение твердости происходит в начале наработки, в дальнейшем она меняется незначительно, возрастая с увеличением проката. Твердость рабочих поверхностей гребней вагонных колес ниже, чем твердость поверхности катания, так как наклепанный слой непрерывно удаляется в результате интенсивного износа (рисунок 3.40). С уменьшением толщины обода твердость по наклепанной поверхности катания вагонных колес возрастает (рисунок 3.40). В локомотивных бандажах твердость гребня равна твердости поверхности катания вследствие того, что износ и наработки в них значительно меньше, чем у вагонных колес, и наклепанный слои удаляется менее интенсивно.

Для сравнения измерили твердость рельсов в кривых участка Инская — Со- кур, по поверхности катания и боковой поверхности рельса она составила соответственно 331 НВ и 373 НВ. Таким образом, соотношение твердостей колеса и рельса в зоне интенсивного износа составляет 0,86 (0,9 для локомотивов), что не соответствует общепринятым рекомендациям: колесо должно иметь более высокую твердость, чем рельс (в 1,05.-1,2) /93/.

после эксплуатации Щ(Ш)после отжига Шпосле ойточки ‘Ш (Ш)

Рисунок 3.39 — Средняя твердость рабочих поверхностей колеса и рельса

Выводы

1. Расчет интенсивности бокового износа рельсов по методике СГУПСа в зависимости от изменения параметров рельсовой колеи и ходовых частей грузовых вагонов на тележках серии 18-100 показал, что по мере роста непогашенного ускорения и скорости движения поездов интенсивность износа возрастает, а по мере увеличения возвышения наружного рельса — падает. Однако, влияние параметров рельсовой колеи на интенсивность износа невелико. Более существенных результатов по снижению интенсивности бокового износа можно добиться за счет изменения параметров подвижного состава. Так, при увеличении осевой нагрузки вагонов с 170 до 230 кН, интенсивность бокового износа увеличивается на 28%. При увеличении момента трения в опорных устройствах кузова и тележки вагона с 20 кН*м до 80 кН*м интенсивность износа рельсов и гребней колес в кривых разных радиусов возрастает на 42…45%. При увеличении угла наклона гребня колеса вагона с 60% до 75% интенсивность износа увеличивается на 23…34%.

- Для оценки влияния существующих параметров колеи на интенсивность расстройств пути в горизонтальной плоскости и бокового износа рельсов было выбрано 7 кривых, у которых к началу наблюдений ширина колеи отличалась примерно на 10 мм, а другие параметры (радиус, возвышение наружного рельса, грузонапряженность, осевые нагрузки) были примерно одинаковыми. Радиус опытных кривых колебался в пределах 296-598 м. Опытные кривые находились на Среднесибирской магистрали (участок Алтайская-Артышта), на участке Инская-Сокур и Транссибирской магистрали.

В результате обработки данных наблюдений за 2,5 года на 7 кривых, расположенных на участках с грузонапряженностью 58,3, 75, 110,3 млн. т км бр./км в год при осевой нагрузке подвижного состава до 21 т установлено, что уширение рельсовой колеи и интенсивность бокового износа не зависят от ширины колеи в том числе от нормативной колеи, принятой при проведении капитального ремонта или реконструкции верхнего строения пути.

- Интенсивность уширения рельсовой колеи определяется радиусом кривой и конструкцией пути (родом шпал), а на деревянных шпалах еще и сроком их службы. Уширения колеи носят особенно интенсивный характер в первые дни после укладки рельсошпальной решетки за счет выбора люфтов в скреплениях и остаточных отжатий рельсов обеих рельсовых нитей на 2-4 мм. Уширение колеи при этом достигает 2-7 мм как на деревянных, так и на железобетонных шпалах. Средняя интенсивность уширения колеи на железобетонных шпалах в трех кривых радиусом порядка 400 м составила 0,13-0,18 мм/млн. т бр. и не зависела от первоначальной нормативной ширины 1520 мм или 1530 мм.

В кривых радиусом 600 м на деревянных шпалах интенсивность уширения колеи составила 0,16-0,17 мм/млн. т бр. Особенно интенсивно уширение колеи происходило на деревянных шпалах при скреплении ДО, усиленном скреплении КД, в кривых радиусом 300 м и было в 1,5 раза выше, чем в кривых радиусом 600 м.

- Параметры ширины колеи и бокового износа рельсов на графиках носят пилообразный характер при размахе колебаний в пределах 1522-1546 мм. Средне- квадратические отклонения ширины колеи находятся в пределах 1,5-3,8 мм, а бокового износа рельсов 0,3-2,3 мм.

Доля бокового износа рельсов в уширении колеи составляет 60-70%.

Интенсивность бокового износа рельсов зависит от радиуса кривой, осевой нагрузки подвижного состава и не зависит от ширины колеи и слабо зависит от конструкции пути.

В кривых радиусом 400 м и 300 м по сравнению с кривыми радиусом 600 м интенсивность бокового износа была на наблюдаемых кривых соответственно в 1,5 и 2 раза выше.

- Смена рельсов наружной нити производится обычно при достижении максимальной величины бокового износа в 15 мм. При этом средняя ширина колеи составляет 1536-Г538 мм, а максимальная 1545 мм.

Однако, на опытной кривой №1 радиусом 392 м на бесстыковом пути и железобетонных шпалах, обеспечивающих нормативную ширину колеи 1530 мм, через 10,5 месяцев после пропуска 51 млн. т бр. пришлось заменять рельсы наружной нити из-за достижения средней величины ширины колеи 1543 мм при максимальной величине 1545 мм. При этом регулировка ширины колеи на железобетонных шпалах требовали больших затратах труда при низкой эффективности.

- Анализ значений непогашенных центробежных ускорений, возникающих при движении с измеренными в ходе исследования скоростями поездов, позволил выявить недостаточность возвышения наружного рельса в некоторых кривых. Во многих случаях имело место превышение рекомендуемого значения на 0,3 м/с».

В ходе обследования кривых был так же выявлен факт недостаточной эффективности лубрикации рельсов. В условиях сухого трения и превышения величины непогашенного ускорения 0,3 м/с~ гребень первого колеса тележки удерживается на боковой поверхности изношенного наружного рельса, при этом происходит отрыв колеса от поверхности катания, что снижает безопасность движения. В этом случае имеет смысл установка стационарных рельсосмазывателей в наиболее проблемных кривых, так как даже при частоте смазывания рельсов передвижными лубрикаторами два раза в сутки при существующей интенсивности движения рельсы оказываются смазанными лишь 2-3 часа, а затем начинают работу в условиях сухого трения (что видно по микродефектам рабочей поверхности наружного рельса).

Специальные эксперименты по увеличению возвышения наружного рельса, рассчитанного по средневзвешенной скорости, на 20-30 % приводит к снижению бокового износа рельсов примерно на 20%.

- Регрессионный анализ процессов нарастания бокового износа рельсов и уширения колеи показал, что существует достаточно тесная корреляционная связь между боковым износом, радиусом и непогашенным поперечным ускорением по длине кривой.

Корреляционные зависимости между боковым износом и шириной колеи по длине кривой менее стабильны из-за периодических регулировок ширины колеи.

В результате обработки статистических данных получены приближенные зависимости величин бокового износа и ширины рельсовой колеи в функции наработанного тоннажа при учете радиуса кривой и средней осевой нагрузки подвижного состава.

- Расчет ресурса и вероятности безотказной работы рельсов по разработанной модели формирования отказа из-за предельного бокового износа с использованием статистических параметров интенсивности износа в различных эксплуатационных условиях позволил с достаточной точностью прогнозировать срок службы рельсов в кривых.

- Наблюдения за изменением профиля вагонных и электровозных колес показали, что износ гребней прогрессирует значительно интенсивнее проката и является основным фактором лимитирующим срок службы колесных пар между обточками бандажей. Угол наклона гребней у вагонных колес в процессе эксплуатации увеличивается в среднем на 11,5 градусов, а у локомотивных — на 5,5 градусов и составляет примерно 71 градус для колес подвижного состава и боковых граней рельсов.

Приработка поперечных профилей вагонных, локомотивных колес и рельсов происходит довольно быстро независимо от первоначальных профилей.

Износ поверхности катания вагонных колес сопровождается увеличением коничности. Средняя величина коничности составляет 1/13 при разбросе этих значений от 1/9 до 1/17. Объясняется это тем, что в кривых участках пути из-за большой ширины колеи по внутренним рельсам колеса катятся своими внешними краями, интенсивно их изнашивая.

Большой разброс коничности поверхности катания колес и нарушение кривизны пути в кривых приводят к большому разбросу углов набегания колес на наружный рельс, что тоже способствует накоплению неравномерного бокового износа рельсов.

10. Ранее выполненные исследования показывают, что твердость поверхности катания колеса падает с уменьшением толщины обода, но в целом она выше твердости подповерхностного слоя за счет наклепа. Твердость рельса в триботех- нической паре выше твердости рабочей поверхности гребня и обода бандажа на 10… 15%, что недостаточно и является одной из причин повышенного износа гребней колес.Для снижения интенсивности бокового износа рельсов и гребней колес необходимо существенно повысить их твердость (до 400-450 ИВ) и более рационально применять смазку.

Используемая Литература

- Карпущенко Н.И., Котова И.А. Боковой износ рельсов и безопасность движения // Путь и путевое хозяйство. — 2005, № 5. — С. 9-11.

- Котова И.А., Ликратов Ю.Н., Антерейкин Е.С. Исследование характера износа локомотивных и вагонных колес.// Вестник СГУПСа. — Новосибирск: Изд- во СГУПСа, 2006.- Вып. 14, — с. 131 — 139.

- Фришман М.А. Как работает путь под поездами — М.: Транспорт, 1964 —

132 с. - Ершков О.П., Мелентьев Л.П., Яхов М.С. Расчеты железнодорожного пути в кривых и нормы его устройства. — М.: Транспорт, 1960. — 205 с.

- Износ рельсов и колес подвижного состава / Под ред. К.Л. Комарова, Н.И. Карпущенко. — СГУПС, 1997.153с.

- Ядрошникова Г.Г. Об интенсивности износа и изменении формы головки рельсов Р65 в процессе эксплуатации на перевальных участках // Повышение надежности и эффективности работы железнодорожного пути на грузонапряженных участках: Сб. науч. тр. Новосибирск, 1985. С. 100-107.

- Приказ Министерства путей сообщения Российской Федерации от 12.11.2001 г. № 41 «Нормы допускаемых скоростей движения подвижного состава по железнодорожным путям колеи 1520 (1524) мм федерального железнодорожного транспорта» / МПС России. — М., 2001. — 124 с.

- Карпущенко Н.И., Козлов А.П., Котова И.А., Антерейкин Е.С. Параметры колеи и износ рельсов в кривых // Путь и путевое хозяйство. — 2007.- № 11.-С. 7-9.

- Вентцель Е.С. Теоория вероятностей. М.: 1969. — 576 с.

- Дружинин Г.В. Надежность автоматизированных производственных систем. М.: Энергоатомиздат, 1986. — 480 с.

- Пропиков A.C. Надежность машин. М.: Машиностроение, 1978. — 592 с.

- Котова И.А., Ликратов Ю.Н., Антерейкин Е.С. Исследование характера износа локомотивных и вагонных колес.// Вестник СГУПСа. — Новосибирск: Изд- во СГУПСа, 2006.- Вып. 14, — с. 131 — 139.