Цикл статей:

Глава 1 – Природа и причины износа рельсов и колес подвижного состава Глава 2 – Параметры устройства рельсовой колеи и их влияние на процесс взаимодействия в системе «колесо-рельс»

Глава 3 – Износ рельсов, колес подвижного состава

Современный подход к оценке эффективности и выбора инвестиционных проектов

Частые смены рельсов внутренней нити кривых малого и среднего радиусов требуют технико-экономического обоснования выбора конструкции верхнего строения пути для этих условий.

Методической базой для экономической оценки и выбора решений в современных условиях, при рыночном механизме хозяйствования можно считать /92/.

Расчёты эффективности выполняются с учётом разновременности затрат и результатов. Операция соизмерения их разновременности осуществляется приведением затрат и результатов к размерности расчётного (принятого за базу) временного шага Операция носит название «дисконтирование» и осуществляется посредством коэффициента приведения,

где Ь — любой временной шаг, затраты которого приводятся к расчётному периоду

Е — норматив приведения разновременных затрат и результатов (норма дисконта).

В проектах продолжительной реализации в качестве временного шага учёта затрат и результатов принимают год, а при разработке и оптимизации бизнес- планов, графиков платежей и т.п. используются квартал и даже месяц. Аналогично выбирается и момент времени для приведения к нему разновременных затрат и результатов. За расчётный год, в принципе, может быть принят любой год, но в большинстве случаев принимается начало инвестирование проекта, то есть = 0.

Для централизованных капиталовложений в объекты транспортной инфраструктуры зачастую принимают Е = ОД . Вообще норма дисконта является экзо- генно задаваемым основным экономическим нормативом. Социальная (общественная) норма Е характеризует минимальные требования общества к эффективности проектов. В соответствии с /97/ «она считается национальным параметром и должна устанавливаться централизовано органами управления народным хозяйством России в увязке с прогнозами экономического и социального развития страны». Если же используются частные инвестиции, то норма Е выбирается самими участниками проекта. Коммерческая «норма» дисконта рассчитывается обычно от уровня банковской процентной ставки за кредит с учётом прогнозируемой инфляции и различного рода возможных рисков.

Согласно отраслевой методике, показателем экономической эффективности капитальных вложений по сравниваемым вариантам принимается минимум приведенных затрат /100/,

где К1 — капитальные расходы по 1-му варианту, р.; Э1 — эксплуатационные расходы по ьму варианту, р.; /?£ — коэффициент приведения.

Коэффициент приведения разновременных затрат, с учетом процесса инфляции, где р — годовой уровень инфляции, принимаем 8 %; t — период времени приведения, лет;

Е — норма дисконта разновременных затрат, минимальное коммерческое

значение, соответствует банковскому депозитному проценту Е = ОД. В этом случае = 0,9818с.

Сравнение эксплуатационных затрат

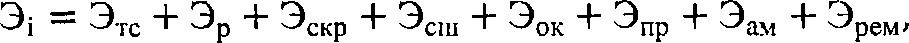

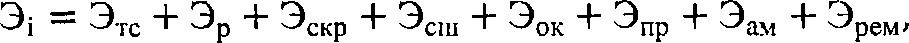

Среднегодовые эксплуатационные расходы определяются по формуле

где Эхс — расходы на текущее содержание пути, тыс. р.; Эр — расходы на одиночную замену рельсов, тыс. р.; ЭСКр — расходы на одиночную замену скреплений, тыс. р.; Эсш — расходы на одиночную смену шпал, тыс. р.; Эок —расходы от предоставления «окон» для ремонтов пути, тыс. р.; ЭПр — расходы из-за снижения скоростей движения поездов по предупреждениям, тыс. р.;

Эам — амортизационные расходы на полное восстановление, тыс. р.; Эрем — периодические расходы на средний, подъемочный, планово- предупредительные ремонты, тыс. р.

Расходы на оплату труда работников, занятых на текущем содержании

пути

Расходы на текущее содержание определяются по формуле

где 12 — число месяцев в году;

Рм— среднемесячная ставка одного монтёра пути 3-го разряда, 7568,4 р.;

К,- коэффициент, учитывающий начисления к фонду заработной платы, принимаем Кр = 1,8;

Кр— районный коэффициент к заработной плате, для южных районов Западной Сибири принимаем Кр = 1,2;

Нтабл — норма расхода рабочей силы на текущее содержание чел./км в год, определяемая по нормам приказа МПС №8Ц от 03.04.1997 г «О нормативах труда на текущее содержание пути и стимулирование его качества» /94/;

К( — коэффициенты, учитывающие особенности конструкции пути и эксплуатационных условий.

Этс = 12 ■ 7568,4 ■ 1,8 ■ 1,2 ■ 0,783 ■ (1 + (1,07 — 1) + (1,05 — 1) + (0,85 — 1)) = 148,995 тыс.р

Расходы на одиночную смену рельсов

Расходы зависят от числа заменяемых рельсов из расчета на один километр пути в год и стоимости одного рельса

Эср = 1,15АшСр, (4.6)

где 1,15 — начисления на материалы;

Аш — количество отказов рельсов за год, шт./км;

Ср — стоимость одного рельса.

Долговечность железнодорожных рельсов в настоящее время ограничивается, как правило, различными дефектами усталостного происхождения.

Контактно-усталостные дефекты возникают в результате необратимого процесса накопления усталостных повреждений. Усталостная прочность зависит от величин контактных напряжений, которые при неблагоприятном сочетании с местными концентраторами напряжений превосходят предел текучести и вызывают в микрообъемах пластические деформации. Концетраторами напряжений являются структурные неоднородности, неметаллические включения и другие несовершенства кристаллической решетки рельсового металла, и в первую очередь в головке рельса.

Накопленный (суммарный) выход рельсов при наработке тоннажа Т в миллионах тонн брутто определяется зависимостью /106/:

г) = Кк-Кр-Кк-а-тР.

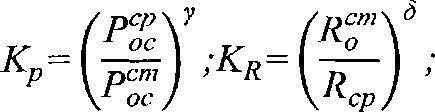

Коэффициенты учета влияния осевых нагрузок и радиуса кривых на выход рельсов можно представить в виде,

где Р^с — средняя осевая нагрузка подвижного состава на рассматриваемом участке;

Рос1 ~ стандартная нагрузка, при которой определены параметры функции

(4.7);

у — эмпирический параметр;

Яс0т — стандартный радиус, при котором определены параметры функции;

Кср — средневзвешенный радиус кривых на рассматриваемом участке;

5 — эмпирический показатель степени;

Кк — коэффициент качества рельсов;

Кр — коэффициент влияния среднеосевой нагрузки;

Кк — коэффициент влияния радиуса кривой на долговечность рельсов.

Полученные в /106/ эмпирические параметры для прогнозирования выхода и срока службы рельсов приведены в таблице 4.2.

В соответствии с таблицей 4.1 на рассматриваемом участке в прямых укладываются только новые рельсы Р65 категории Т1, а в кривых по наружной нити укладываются старогодные и новые рельсы Р65, а также рельсы Р65К.

| Таблица 4.2 — Эмпирические параметры для прогнозирования отказов и срока службы рельсов Конструкции пути | Эмпирические параметры | |||

| а | Р | У | 5 | |

| Звеньевая | 4,4-10″4 | 1,5 | 1,6 | 1,8 |

| Бесстыковая | 3,2-10″4 | 1,5 | 1,6 | 1,7 |

Поэтому для определения общего выхода различных рельсов на одном участке найдем формулы выхода для каждого из этих типов рельсов. Затем, зная протяженность укладки всех типов рельсов, находим общий средневзвешенный выход рельсов на участке для всех трех вариантов конструкции пути. Поскольку заменяемые рельсы в первом и третьем вариантах различны по стоимости, необходимо также определить средневзвешенную стоимость заменяемого рельса.

Для рассматриваемых условий

Кр = 1;

в кривых Кк = {-^л) = 3,67,

для прямых участков Кп = 1.

Кк — 1,2 для старогодных репрофилированных рельсов;

Кк = 1 для термоупрочненных рельсов Р65 Т1;

Кк — 0,9 для рельсов Р65 К.

В таблице 4.3 приводятся формулы для определения выхода рельсов.

| Таблица 4.3 — Определение средневзвешенного выхода и средневзвешенной стоимости рельсов на участке Варианты конструкции пути | Выход рельсов в прямых | Выход рельсов в кривых | Средневзвешенный выход рельсов на участке | Средневзвешенная стоимость рельса, тыс. руб. |

| 1 | 7} = 0,00140928-т1‘5 | т] = 0,000707996 ■ Г1‘5 | 8,488 | |

| 2 | ?7 = 0,00032 — Г1‘5 | т] = 0,0011744 -Г1‘5 | т] = 0,00066111 — г1—5 | 9,429 |

| 3 | т] = 0,00105696 ■ Т1—5 | т] = 0,000637666 ■ 711‘5 | 9,636 |

При обнаружении дефекта на бесстыковом пути — вырезается отрезок плети длиной 10 м.

Участок относится к 1 классу, группе Б, 2 категории. Согласно ЦПТ 53 /96/ нормативная периодичность выполнения капитальных ремонтов пути при заданных условиях для бесстыкового пути составляет — 700 млн. т. Но поскольку на данном перегоне применяется рекуперативное торможение, то нормативную периодичность ремонтов уменьшаем на 15 %. Для бесстыкового пути увеличиваем нормативные сроки на 10 % за счет укладки разделительного слоя. В итоге межремонтный тоннаж составит 735 млн. т.

Расчет одиночного выхода рельсов по всем вариантам приведен в таблицах 4.4-4.6.

| Таблица 4.4 — Расчет одиночного выхода рельсов и расходов на их смену по 1 варианту Номер года | Пропущенный тоннаж млн т бр. | ..Расчетный суммарный выход рельсов шт./км | Одиночный выход рельсов шт./км | Расходы на смену рельсов, тыс. р. |

| 0 | 39,55 | 0,176096 | ||

| 1 | 118,65 | 0,915024 | ||

| 2 | 197,75 | 1,968818 | 1 | 8,488 |

| 3 | 276,85 | 3,261351 | 2 | 16,976 |

| 4 | 355,95 | 4,754603 | 1 | 8,488 |

| 5 | 435,05 | 6,424503 | 2 | 16,976 |

| 6 | 514,15 | 8,254021 | 2 | 16,976 |

| 7 | 593,25 | 10,23028 | 2 | 16,976 |

| 8 | 672,35 | 12,34309 | 2 | 16,976 |

| 9 | 751,45 | 14,58414 | 2 | 16,976 |

| Таблица 4.5 — Расчет одиночного выхода рельсов и расходов на их смену по Номер года | Пропущенный тоннаж млн т бр. | Расчетный суммарный выход рельсов шт./км | Одиночный выход рельсов шт./км | Расходы на смену рельсов, тыс. р. |

| 0 | 39,55 | ‘ 0,164435 | ||

| 1 | 118,65 | • 0,854428 | ||

| 2 | 197,75 | 1,838436 | 1 | 9,429 |

| 3 | 276,85 | 3,045373 | 2 | 18,858 |

| 4 | 355,95 | 4,439737 | 1 | 9,429 |

| 5 | 435,05 | 5,99905 | 1 | 9,429 |

| 6 | 514,15 | 7,70741 | 2 | 18,858 |

| 7 | 593,25 | 9,552793 | 2 | 18,858 |

| 8 | 672,35 | 11,52569 | 2 | 18,858 |

| 9 | 751,45 | 13,61833 | 2 | 18,858 |

| Таблица 4.6 — Расчет одиночного выхода рельсов и расходов на их смену после | ||||

| ef о | Расчетный сум | |||

| t— о, | марный | Одиночный | ||

| <и 5 | Пропущенный | выход рельсов | выход рельсов | Расходы на смену |

| оЩ | тоннаж млн т бр. | шт./км | шт./км | рельсов, тыс. р. |

| 0 | 39,55 | 0,158604 | ||

| 1 | 118,65 | 0,824128 | ||

| 2 | 197,75 | 1,773242 | 1 | 9,636 |

| 3 | 276,85 | 2,937379 | 1 | 9,636 |

| 4 | 355,95 | 4,282297 | 2 | 19,272 |

| 5 | 435,05 | 5,786314 | 1 | 9,636 |

| 6 | 514,15 | 7,434094 | 2 | 19,272 |

| 7 | 593,25 | 9,214036 | 2 | 19,272 |

| 8 | 672,35 | 11,11697 | 2 | 19,272 |

| 9 | 751,45 | 13,1354 | 2 | 19,272 |

Расходы на сплошную смену рельсов по наружной нити в кривых

Сплошная смена рельсов по наружной нити в кривых производится при достижении предельного бокового износа. Интенсивность бокового износа сильно зависит от радиуса кривой, следовательно и сроки службы рельсов в кривых различных радиусов будут сильно отличаться (таблица 3.5). Поэтому рациональней рассчитать вышеназванные расходы отдельно для каждого из диапазонов радиусов, в которых интенсивность износа будет примерно равной.

Распределим все кривые заданного участка по диапазонам радиусов (таблица 4.7) и определим длину рельсовой нити, приходящуюся на каждый из диапазонов. В таблице 4.7 также приведен тоннаж между сменами рельсов по вариантам и количество потребных рельсов.

| Таблица 4.7- Потребное количество рельсов для смены за межремонтный период по диапазонам радиусов кривых. Радиус, м | <350 | 351-450 | 451-600 | Более 1000 |

| Количество кривых | 2 | 11 | 7 | о |

| Общая длина, м | 1250 | 3150 | 1525 | 375 |

| Тоннаж между сменами старогодных рельсов, млн. т. бр. | 85,7 | 120 | 205 | 230 |

| Тоннаж между сменами новых термоупрочненных рельсов, млн. т. бр. | 102,8 | 144 | 226 | 253 |

| Тоннаж между сменами заэвтектоидных рельсов Р 65 К рельсов, млн. т. бр. | 128,6 | 180 | 282 | 316 |

Увеличение наработанного тоннажа между сменами заэвтектоидных рельсов Р 65 К по сравнению типовыми термоупрочненными рельсами Р 65 принято в соответствии с опубликованными данными по результатам эксплуатационных испытаний этих рельсов на Восточно-Сибирской /107/ и Южно-Уральской /103/ железных дорогах.

Рассчитаем затраты труда при сплошной смене рельсов. При расчете перечень работ и нормы времени взяты из /104/. Расчеты по каждому из диапазонов сведены в приложение Б.

Расчет прямых затрат и накладных расходов при работе по сплошной смене рельсов в кривых на примере кривых радиусом <350 м приведен в приложении В.

Далее приводится сводная таблица расходов на сплошную смену рельсов для всех принятых диапазонов кривых.

| Таблица 4.8 — Расходы на сплошную смену рельсов в кривых Радиус, м | Стоимость ремонта, тыс. р. | ||

| Р65 старогодные | Новые Р65 категории Т1 | Р65К | |

| <350 | 536,254 | 1264,331 | 1377,484 |

| 351-450 | 1363,780 | 3198,535 | 3483,680 |

| 451-600 | 664,204 | 1552,459 | 1690,505 |

| Более 1000 | 209,749 | 428,172 | 462,118 |

Расходы на одиночную смену промежуточных рельсовых скреплений

Расходы на одиночную смену промежуточных скреплений определяются по формуле (4.9),

где 1,15 — начисления на материалы;

— количество замененных элементов в год на 1 км пути за межремонтный период, шт.;

С; — стоимость элемента, р./шт.

Выход в дефектные элементы скреплений берется по /105/. Расчет ведется в табличной форме (таблица 4.9).

| Таблица 4.9 — Расчет затрат на смену элементов промежуточных рельсовых скреплений Тип скрепления | Элемент скрепления | Шр шт | Ср р/шт. | 1,15 Эскр, р./год |

| Подкладки | 15 | 123,54 | 2131,06 | |

| Болты клеммные с гайками | 47 | 13,07 | 706,43 | |

| Клеммы жесткие | 4 | 10,84 | 49,86 | |

| КБ-65 | Шайбы пружинные двухвитковые для клеммных болтов | 139 | 4,95 | 791,25 |

| Болты закладные с гайками | 40 | 18,1 | 832,6 | |

| Шайбы пружинные двухвитковые для закладных болтов | 93 | 4,95 | 529,40 | |

| Прокладка под рельс | 260 | 26,9 | 8043,1 | |

| Прокладки под подкладки | 129 | 57,5 | 8530,12 | |

| Итого: | 21613,85 | |||

Расходы на одиночную смену шпал

Эти расходы определяются по формуле (4.10)

Эш = 1,15 ■ Уш ■ Сш (4.10)

где 1,15 — начисления на материалы;

Уш — среднесетевая норма замены шпал, зависит от класса пути и материала шпал, соответственно для железобетонных шпал эта величина равна 3 шт./км год/100/;

Сш — стоимость шпалы — 753 р./шт.

Подставив соответствующие значения в формулу (4.10), будем иметь: Эш = 1,15 ■ 3 ■ 0,753 = 2,598 тыс. р.

Амортизационные отчисления

Годовые амортизационные отчисления на полное восстановление определяются по формуле (4.11),

где К{ — стоимость капитального ремонта пути:

- для 1 варианта — 9811,759 тыс. р./км;

- для 2 варианта — 10000 тыс. р./км;

- для 3 варианта —-10041,4 тыс. р./км.

Г — грузонапряженность, для рассматриваемого участка Г = 79,1 млн ткм бр./км в год;

Ткр1 — наработанный тоннаж между капитальными ремонтами и составляет 751,45 млн т бр.;

К131 — возвратная стоимость, тыс. р./км.

где Тг —тоннаж, пропускаемый до переукладки, соответствующий Ккр; Т2 — тоннаж, пропускаемый после переукладки верхнего строения пути на малодеятельные участки, млн т бр.:

— для пути с железобетонными шпалами -— Т2 = 0,75 • Тх;

Т2 = 0,75 ■ 751,45 = 563,59 млн т бр. Определим возвратную стоимость для каждого варианта по формуле (4.12):

9811,759 ■ 563,59 К«= 751,45 + 563,59 = ^05,05 тыс. р.

10000-563,59 Кь2 = 751,45 + 563,59 = 4285‘73 ^

10041,4 ■ 563,59

Kb3 = ——: ^г— = 4303,47 тыс. р.

ьз 751,45 + 563,59 F

Подставив соответствующие значения в формулу (4.11), определим амортизационные отчисления:

9811,759-4205,05 ЭаМ1= 79,1 = 590,180 тыс. р.

10000 -4285,73 ЭаМ2= 79,1 = 601,502 тыс. р.

10041,4-4303,47 Эамз= 79,1 = 603,923 тыс.р.

4.3.7 Расходы от предоставления «окон» для проведения ремонтов пути Расходы из-за простоя поездов во время «окна» определяются по каждому виду ремонта в межремонтном цикле по формуле (4.13),

где X Пу — потери поездо-часов в «окно» для основных и технологических (дополнительных) работ, по 1-му виду ремонта;

1фр] — фронт работ в «окно», по 1-му виду ремонта, км; Спч — стоимость простоя поезда, 1445,4 р./ч на двухпутном участке, при использовании свободного от ремонта пути для двухстороннего движения поездов во время «окна»,

где I — наименьший интервал между поездами, при автоблокировке 0,167 ч (10 мин);

1р— расчетный интервал между поездами попутного следования, ч;

Тпер — период пары поездов на временно однопутном участке, принимается 0,67 ч (40 мин).

Поскольку все кривые участка распределены по диапазонам, расчет потерь от продолжительности «окон» по сплошной смене рельсов произведем по каждому диапазону. Полученные результаты сведем в таблицу 4.11.

| Таблица 4.10 — Расчет потерь от продолжительности «окон» при ремонтах Вид ремонта | Пн, ч | 1Пи,ч | ЕПнСпч,тыс.р. | X Пц спч, тыс. р.Фр1 | |

| основного «окна» | технологических «окон» | ||||

| Усиленный капитальный | 278,4 | 1113,6 | 1392 | 2011,996 | 1005,998 |

| Планово- предупредительная выправка | 69,6 | 17,4 | 87 | 125,75 | 62,875 |

| Средний ремонт пути | 156,6 | 69,6 | 226,2 | 326,949 | 163,475 |

| Таблица 4.11 — Расчет потерь от продолжительности «окон» при сплошной смене рельсов Радиус, м | <350 | 351-450 | 451-600 | Более 1000 |

| Общая длина, м | 1250 | 3150 | 1525 | 375 |

| Время на работу, ч | 3,75 | 9,45 | 4,58 | 1,13 |

| Затраты на простой поездов из-за окон, тыс. р. | 5,420 | 13,659 | 6,620 | 1,633 |

| Затраты на километр пути заданного участка, тыс. р. | 0,343 | 0,866 | 0,420 | 0,104 |

Расходы из-за снижения скоростей движения поездов по предупреждениям

Эти расходы определяются по формуле (4.17)

Эпр = 737 — 81 = 59,697 тыс. р.

Определение видов путевых работ и очередности их выполнения

Виды путевых работ и схемы промежуточных ремонтов назначают согласно ЦПТ-53 /101/ в зависимости от класса, группы и категории пути.

Назначение видов ремонтов и сроков их проведения ведем в табличной форме (таблица 4.12) в зависимости от очередности выполнения путевых работ за межремонтный цикл и определенного по графику срока службы рельсов пропущенного тоннажа.

| Таблица 4.12 — Определение видов путевых работ и очередности их выполнения Номер года | Пропущенный тоннаж Ть млн т бр. | Виды ремонта |

| 0 | 39,55 | Усиленный капитальный |

| 1 | 118,65 | |

| 2 | 197,75 | Планово-предупредительная выправка пути |

| 3 | 276,85 | |

| 4 | 355,95 | |

| 5 | 435,05 | Средний |

| 6 | 514,15 | |

| 7 | 593,25 | Планово-предупредительная выправка пути |

| 8 | 672,35 | |

| 9 | 751,45 | Усиленный капитальный |

- Оценка экономической эффективности конструкции пути в кривых

Расчет эффективности затрат на устройство и эксплуатацию верхнего строения пути в кривых выполнен в соответствии с формулой (4.2) путем суммирования капитальных вложений и эксплуатационных расходов по годам с учетом приведения разновременных затрат к расчетному году.

При сравнении приведенных расходов на конец межремонтного цикла наиболее экономически выгодным оказывается первый вариант (рисунок 4.1), где в кривых используются старогодные рельсы Р65. Применение рельсов Р65К в сравнении с новыми термоупрочненными рельсами Р65 на данном участке не дает преимуществ.

Вывод

Технико-экономическое сравнение вариантов конструкции пути с термоупрочненными рельсами Р65 категории Т1, рельсами повышенной твердости (заэвтектоидными) Р65К и старогодными репрофилированными рельсами Р65 по приведенным расходам на конец межремонтного цикла показало, что наиболее экономически выгодным оказывается вариант со старогодными рельсами из-за их низкой стоимости. Применение специальных рельсов Р65К оказалось не оправданным из-за повышенной на 11% по сравнению с типовыми рельсами Т1 стоимости и незначительного увеличения срока службы по износу.

ЗАКЛЮЧЕНИЕ

Комплекс теоретических и экспериментальных исследований, выполненных в соответствии с поставленной целью и задачами, позволил оценить влияние различных факторов (прежде всего параметров рельсовой колеи) на интенсивность бокового износа рельсов и уширение рельсовой колеи в кривых.

Анализ результатов расчетов, выполненных в диссертации, вписывания в кривые обращающихся по Российским железным дорогам экипажей показал, что наиболее массовые экипажи — пассажирские, грузовые вагоны и локомотивы свободно вписываются практически во все кривые как на перегонах, так и на станциях при ширине колеи, соответствующей существующим нормам.

Использование в диссертационной работе современных методов исследований динамического вписывания жестких баз экипажей в кривые малого и среднего радиусов позволило получить обобщенные зависимости величин направляющих, боковых и рамных сил от непогашенных поперечных ускорений, осевых нагрузок подвижного состава, радиуса кривых и продольных сил в поезде необходимые для оценки износа рельсов и обеспечения устойчивости колес на рельсах.

Расчет интенсивности бокового износа рельсов по методике СГУПСа в зависимости от изменения параметров рельсовой колеи и ходовых частей грузовых вагонов на тележках модели 18-100 показал, что по мере роста кривизны пути, непогашенного поперечного ускорения и осевых нагрузок интенсивность износа возрастает, а по мере увеличения возвышения наружного рельса — падает. Более существенных результатов по снижению интенсивности бокового износа можно добиться за счет изменения параметров подвижного состава, прежде всего момента трения в опорном устройстве кузова.

В результате экспериментальных исследований на опытных участках Западно-Сибирской железной дороги с использованием видеокамер установлено, что при движении вагонных тележек по кривым радиусом менее 650 м реализуется свободное перекосное вписывание с обязательным контактом между гребнем первого по ходу колеса и наружным рельсом.

Между гребнями колес и внутренним рельсом при ширине колеи в пределах 1520…1540 мм всегда фиксируются зазоры, величина которых зависит от ширины колеи и ширины колесной пары (колесной колеи). Следов касания гребнями внутренних нитей не отмечено.

В кривых радиусом 650 м и более отмечено виляние первой, набегающей на наружный рельс колесной пары с отрывом гребня колеса от боковой грани наружного рельса.

3. Интенсивность бокового износа рельсов и уширения колеи определяются прежде всего радиусом кривых и осевой нагрузкой подвижного состава. Увеличение возвышения наружного рельса на 20-30% при одинаковых радиусах кривых дает положительный эффект снижения интенсивности износа примерно на 20%. На участках с изношенными шпалами и скреплениями расстройства колеи нарастают более интенсивно.

Влияния ширины колеи на интенсивность бокового износа рельсов и уширения колеи не установлено. Износ боковых граней внутренних рельсов на всех восьми кривых при зафиксированной ширине колеи в пределах 1522 — 1544 мм отсутствовал. Нет даже следов касания гребнями колес боковых граней внутренних рельсов.

Износ рельсов и уширение рельсовой колеи происходят неравномерно, носят пилообразный характер. Доля бокового износа рельсов в уширении рельсовой колеи колеблется в пределах 60-70%.

В связи с этим большое значение приобретает качество рихтовки выправки пути по уровню в кривых и лубрикации рельсов.

5. Регрессионный анализ процессов нарастания бокового износа рельсов и уширения колеи показал, что существует достаточно тесная корреляционная связь между боковым износом, радиусом и непогашенным поперечным ускорением по длине кривой.

Корреляционные зависимости между боковым износом и шириной колеи по длине кривой менее стабильны из-за периодических регулировок ширины колеи.

В результате обработки статистических данных получены приближенные зависимости величин бокового износа и ширины рельсовой колеи в функции наработанного тоннажа при учете радиуса кривой и средней осевой нагрузки подвижного состава.

Расчет ресурса и вероятности безотказной работы рельсов по разработанной модели формирования отказа из-за предельного бокового износа с использованием статистических параметров интенсивности износа в различных эксплуатационных условиях позволил с достаточной точностью прогнозировать срок службы рельсов в кривых.

Наблюдения за изменением профиля вагонных и электровозных колес показали, угол наклона гребня у вагонных и локомотивных колес также, как и боковых граней наружных рельсов составляет примерно 71 градус.

Взаимная приработка поперечных профилей вагонных, локомотивных колес и рельсов происходит довольно быстро независимо от первоначальных профилей.

Износ поверхности катания вагонных колес сопровождается увеличением коничности. Средняя величина коничности составляет 1/13 призначительном разбросе этих значений.

Большой разброс коничности поверхности катания и радиусов одной колесной пары приводит к большому разбросу углов набегания колес на наружный рельс, что в прямых и кривых большого радиуса способствует вилянию тележек.

Для снижения интенсивности бокового износа рельсов и гребней колес необходимо повысить их твердость до 420-450 НВ и более рационально применять смазку.Технико-экономическое сравнение вариантов конструкции пути с термоупрочненными рельсами Р65 категории Т1, рельсами повышенной твердости (заэвтектоидными) Р65К и старогодными репрофилированными рельсами Р65 по приведенным расходам на конец межремонтного цикла показало, что наиболее экономически выгодным оказывается вариант со старогодными рельсами из-за их низкой стоимости. Применение специальных рельсов Р65К оказалось недостаточно эффективным из-за повышенной на 13% по сравнению с типовыми рельсами Т1 стоимости и незначительного увеличения срока службы по износу.

Список Литературы

- ГОСТ Р 51685-2000. Рельсы железнодорожные.- М.: ИПК Издательство стандартов, 2001. — 24 с.

- Инструкция по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм. ЦТ-329 / МПС РФ. М., 1995.-121 с.

- Колеса цельнокатаные. Конструкция и размеры. ГОСТ 9036 — 88. М., 1989.- 15 с.

- Бронштейн И.Н., Семендяев К.А. Справочник по математике. — М.: Наука, 1980.-975 с.

- Карпущенко Н.И., Котова И.А. Новые методы экспериментальных исследований процесса изнашивания в системе колесо-рельс / Трибофатика: сборник докладов V международного симпозиума по трибофатике. ISTF — 2005. 3 — 7 октября 2005 г. — Иркутск: ИрГУПС, 2005. — Том 1. — С. 391-398.

- Машнев М. М. Работоспособность и ресурс подвижного состава // Ж.-д. транспорт 1993.№6. С.43-46.

- Методические рекомендации по оценке эффективности инвестиционных проектов/ Косов В.В., Лившиц В.Н., Шахназаров А.Г., Алешинская Н.Г. — М.: Экономика, 2000. — 421 с.

- Бесстыковой путь / В.Г. Альбрехт, Н.П. Виногоров, Н.Б. Зверев и др.; Под ред. В.Г. Альбрехта, А .Я. Когана. М.: Транспорт, 2000. — 408 с.

- Приказ МПС РФ № 8Ц «О нормативах труда на текущее содержание пути и стимулирование его качества». Утв. 03.04.97. М., 1997. — 36 с.

- Карпущенко Н.И., Корн Р.И., Николаенко A.A. Оценка экономической эффективности приведения конструкции верхнего строения пути к эксплуатационным условиям: Методические указания по курсовому и дипломному проектированию. — Новосибирск: Издательство СГУПСа, 1999. — 45 с.

- Технические условия на работы по ремонту и планово- предупредительной выправке пути. ЦПТ-53. — М., 2003. — 150 с.

- Павлов В.В.,Дементьев В.П.,Аксенов Н.Т., Хоменко А.П., Черняк С.С., Поздеев В.Н., Тужилина Л.В., Фалько Н.В. в сб. «Проблемы путевого хозяйства Восточной Сибири».- Иркутск: ИРГУПС,2005-208с.

- Никитин В.М. Состояние рельсового хозяйства на Южно-Уральской железной дороге. В сб. «Повышение качества и эксплуатационной стойкости рельсов и рельсовых скреплений (по материалам Рельсовой комиссии 2006г.)»: Сборник докладов.- Новосибирск: изд-во СГУПСа, 2007-164с.

- Отраслевые нормы времени на работы по ремонту верхнего строения пути (Технолого-нормировочные карты) / ОАО РЖД. — М.: ИКЦ Академкнига, 2004.- 320 с.

- Среднесетевые нормы расхода материалов и изделий на текущее содержание, планово-предупредительную выправку, ремонт пути и других устройств путевого хозяйства. (Приложение к Указанию МПС РФ №С-138бу от 29.11.1997). М., 1999.-72 с.

- Карпущенко Н.И., Котова И.А. Износ рельсов и колес подвижного состава в кривых участках пути // Вестник СГУПСа. — Новосибирск: Изд-во СГУПСа, 2004.- Вып. 8, — с. 143-155.

- Строительно-технические нормы МПС РФ: Железные дороги колеи 1520 мм (СТНЦ-01-95). -М.: Транспорт, 1995. — 78 с.

- Инструкция по техническому обслуживанию и эксплуатации сооружений, устройств, подвижного состава и организации движения на участках обращения скоростных пассажирских поездов (ЦРБ-393)/МПС России. — М., 1996. — 56 с.

- Инструкция по расшифровке лент и оценке состояния рельсовой колеи по показаниям путеизмерительного вагона ЦНИИ-2 и мерам по обеспечению безопасности движения поездов (ЦП-515). — М.: Транспорт, 1999. — 44 с.

- Технические указания по проверке плана и продольного профиля железнодорожного пути (утв. МПС СССР в 1978 г.). — М., 1978. — 42 с.

- Технические указания по определению и использованию характеристик устройства и состояния пути, получаемых вагонами-путеобследовательскими станциями системы ЦНИИ-4 (ЦПТ-55/15, утв. 29.07. 2003 г.) / МПС России. — М, 2000.-112 с.

- Каталог дефектов рельсов (НТД/ЦП-2-93)/МПС России. — М.: Транспорт, 1993.-70 с.

- Технические указания по устройству, укладке, содержанию и ремонту бесстыкового пути (с изм. и доп., утв. Указанием МПС России 22.12.2000г. № С- 3112у) / МПС России. — М.: Транспорт, 2001. — 96 с.