Сейчас ваша корзина пуста!

Повышение ресурса колесных пар локомотивов с тележками поводкового типа

Цикл статей:

Глава 1 – Повышение ресурса колесных пар локомотивов с тележками поводкового типаГлава 2 – Причины и факторы изнашивания бандажей колес локомотивов

Глава 4 – Конструкторское и технологическое совершенствование буксового поводка

Глава 5 – Экспериментальные исследования шарниров буксовых поводков

Глава 6 – Технология и функционально-стоимостный анализ эффективности модернизации буксовых поводков

Введение

Федеральный железнодорожный транспорт является одной из основных составляющих единой структуры транспортного обеспечения экономического пространства России, гарантом безопасности государства и государственной стабильности. Базируясь на современных научно-технических решениях и технологиях, транспортные структуры в течение всего 175-летнего исторического периода развития и существования обеспечивают высокую функциональную эффективность и безопасность движения.

Основными составляющими железнодорожной инфраструктуры являются путь и подвижной состав, которые необходимо содержать в технически исправном состоянии, обеспечивающем абсолютную безопасность грузовых и пассажирских перевозок при минимальных эксплуатационных расходах.

В период 1983-1985 гг. на сети железных дорог Министерства путей сообщения СССР берет начало новое и неожиданное для ученых, изготовителей локомотивов и эксплуатационников явление – износ гребней колес локомотивов и боковых граней головок рельсов. Интенсивность изнашивания контактируемых поверхностей гребней колес и рельсов стала в 3-6 раз превышать уровень, предусмотренный нормативами эксплуатации пути и подвижного состава. Чтобы сохранить высокий и гарантированный уровень безопасности движения в этих линейных подразделениях вынуждены преждевременно ремонтировать и выполнять замену колесных пар подвижного состава, а также выполнять замену рельсовых звеньев и стрелочных элементов железнодорожной колеи.

По данным статистических отчетов, на железных дорогах – филиалах ОАО «РЖД» ежегодно обтачивается более 180 тыс. колесных пар локомотивов, а 80-86 % из них, по причине износа гребня. Примерные расчеты показывают, что стоимость только одной обточки колесной пары для Дирекции тяги обходится более 70 тыс. рублей.

Износ гребней колес, при взаимодействии их с боковыми гранями головок рельсов, ведет к повышению сопротивления движению. В связи с этим повышается уровень расходуемых топливно-энергетических ресурсов от 10 до 30 %, от их общего расхода на тягу, с одновременным снижением коэффициента сцепления колес с рельсами до 10 %.

В представленной диссертационной работе приведены результаты целенаправленных исследований в области определения причин и факторов длительного существования проблемы интенсивного изнашивания гребней и бандажей колесных пар тягового подвижного состава.

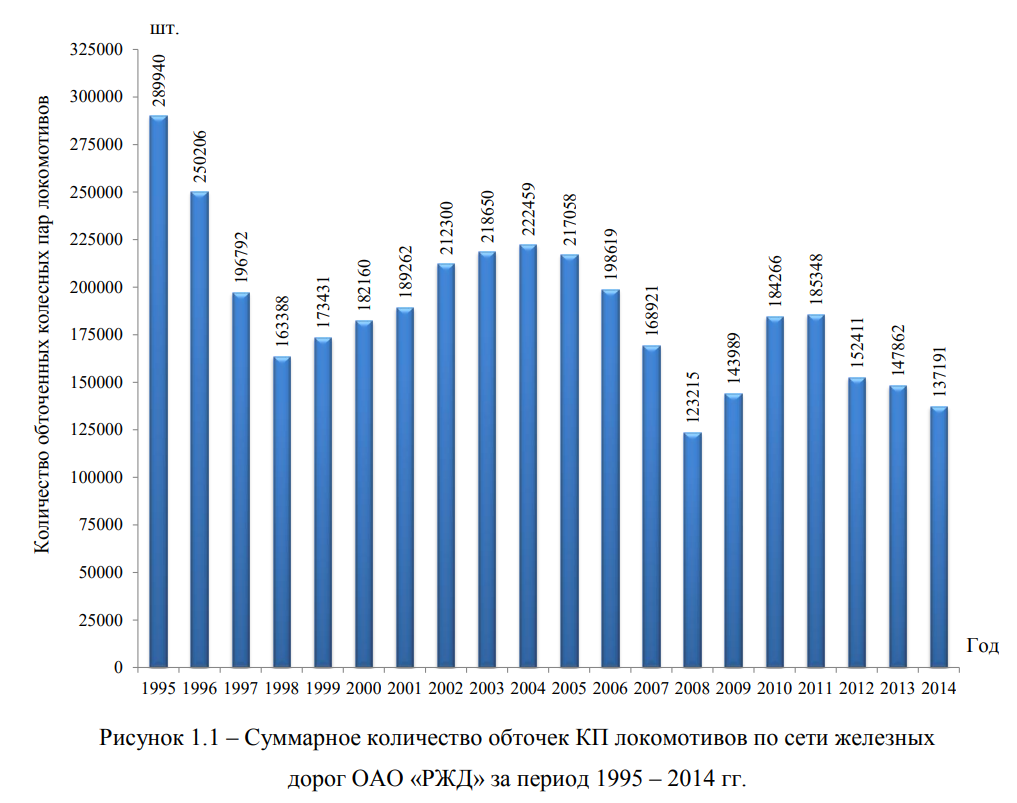

Актуальность темы исследования. На полигоне железных дорог ОАО «РЖД», в течение двух десятилетий отмечается повышенная интенсивность изнашивания гребней колесных пар тягового подвижного состава (ТПС). При достижении предельной толщины одного из гребней (26 мм), выполняется неплановая обточка бандажей колесной пары (ТО-4), с целью восстановления профиля гребня толщиной не менее 30 мм и высотой 28 мм. В этой связи ресурс бандажей колес лимитируется на 70-80 % величиной износа гребня. Частота обточек под ремонтный профиль гребня не позволяет сохранить нормативный ресурс бандажа на уровне 600 тыс. км пробега. Количество обточек колесных пар (КП) всех типов локомотивов по сети дорог ОАО «РЖД» к 2014 г. заметно уменьшилось на 31 % в сравнении с 2004 г. – 222459 шт., однако превышает 140 тыс. технологических операций в год.

Для снижения изнашивания гребней и повышения ресурса бандажей колес, на сети дорог ОАО «РЖД» стало повсеместной практикой применять комплекс мер: локомотивные навесные устройства для смазывания гребней; путевые лубрикаторы; специальные вагоны для смазывания рельсов, включаемые в состав почтово-багажных и пассажирских поездов; плазменное, магнитоплазменное, лазерное, электроимпульсное упрочнение поверхностей профиля бандажа и др.

Анализ опубликованных результатов исследований свидетельствует, что задачи изнашивания гребней колес ТПС с челюстными тележками успешно решались в течение многих десятилетий, а ресурс бандажей превышал 800 тыс. км пробега. Для упреждения изнашивания гребней и сохранения ресурса бандажей неукоснительно соблюдались технологические методы нормирования и сохранения предельных параметров продольного перемещения (не более 2 мм) буксовых узлов в челюстях тележки тепловоза.

На современных локомотивах преимущественное распространение получили тележки поводкового типа, которые имеют 4-х поводковую связь с буксами колесно-моторных блоков (КМБ). В конструкцию буксового поводка (БП) входит два (большой и малый) обрезиненных шарнира, через которые передаются тяговые и тормозные усилия к раме тележки. По техническим условиям длина всех 4-х поводков каждого КМБ должна сохранять нормативный параметр (320±0,2 мм) на протяжении межремонтных пробегов (ТР-3, СР, КР).

Теоретическими исследованиями, натурными испытаниями поводковых связей и эксплуатационной практикой неоднократно доказано, что нормативные параметры (320±0,2 мм) однозначно, в процессе эксплуатации не сохраняются. Основной причиной нарушения длины поводков является разрушение резиновых элементов, чем обеспечивается ненормированное перемещение буксовых узлов в пределах (320 ± 14 мм) – на тепловозах, или (225 ± 30 мм) – на электровозах. В то же время, долговечность шарниров и оценка влияния их состояния на изнашивание бандажей колесных пар ТПС до настоящего времени остается мало изученными.

Степень разработанности проблемы. В решения многочисленных задач, определяемых явлением изнашивания гребней и бандажей колесных пар подвижного состава, а также рельсового железнодорожного пути, внесли неоценимый вклад известные отечественные и зарубежные ученые и исследователи: В.Г. Альбрехт, С.М. Андриевский, С.В. Алехин, В.М. Богданов,

- И. Беляев, Н.Ф. Блидченко, Е.П. Блохин, А.А. Воробьев, М.Ф. Вериго, А.В. Горский, М.П. Гребенюк, А.Л. Голубенко, Т.К. Голутвина, К.И. Домбровский,

- Н. Иванов, И.П. Исаев, Н.Г. Кабенин, Л.И. Карамзин, В.А. Кислик, А.Я. Коган, Д.А. Курасов, С.М. Куценко, В.А. Лазарян, Т.В. Ларин, А.Л. Лисицын, Ю.М. Лужнов, М.М. Машнев, Н.Н. Меншутин, B.C. Наговицын, О.А. Некрасов, Н.А. Панькин, В.О. Певзнер, Ю.С. Ромен, А.Н. Савоськин, А.Н. Трофимов, Д.К. Чернов, В.Н. Шестаков, Н.П. Щапов, В.Ф. Яковлев, Д. Калкер, Н. Kraus, Т.

Madejski, R. Muller, J. Schölten, Г. Захс, Ф. Фредерих и ряд других.

Авторами рассмотрен ряд подходов к проблеме изнашивание гребней колес, однако, многие научные обоснования процессов движения колесной пары по рельсовой колее имеют весьма противоречивый характер. В публикациях К.И. Домбровского, В.Б. Медель, С.М. Андриевского, А.И. Беляева, Л.П. Мелентьева, авторы предполагают, что изнашивание гребней колес имеет некоторую комплексную зависимость с предполагаемыми конструктивными решениями элементов оборудования экипажной части обобщенного подвижного состава. Впервые был выполнен целенаправленный факторный анализ в работе А.Н. Теплякова, в результате которого установлено, что из ряда факторов главенствующим, определяющим изнашивание бандажей колес, являются обрезиненные шарниры буксовых поводков и их низкая долговечность. Однако в этой работе не предложены решения для повышения долговечности шарниров буксовых поводков.

Целью диссертационной работы является повышение ресурса бандажей колесных пар локомотивов путем замены резины в поводковых шарнирах конструкционным материалом, который обеспечивает их долговечность и нормативную длину поводков в процессе эксплуатации.

Для достижения цели в диссертационной работе поставлены задачи:

- изучить и систематизировать результаты опубликованных теоретических и экспериментальных исследований в области ресурса бандажей колес определяемого состоянием и типом тележек локомотивов;

- систематизировать характерные неисправности буксовых поводков и их обрезиненных шарниров в условиях эксплуатации;

- разработать комплексную математическую модель (КММ) многозвенной механической системы «тележка – буксовые поводки – буксовые узлы – гребни колесной пары – рельсовая колея», которая определяет трехмерное положение оси колесной пары в поводковой тележке локомотива в зависимости от линейных параметров буксовых

поводков;

- предложить метод оптимального расчета параметров шарниров буксового поводка на основе композиционного материала, физико- механические свойства которого соответствуют условиям работы по передаче тяговых и тормозных усилий от КМБ к поводковой раме тележки;

- выполнить экспериментальные исследования шарниров буксовых поводков из резины и конструкционного материала;

- разработать технологические средства (приспособление, инструмент, инструкция) для формирования шарниров буксовых поводков на основе композиционного материала и выполнить функционально-стоимостный анализ (ФСА) эффективности замены резиновых элементов в шарнирах буксовых поводков на композиционный материал.

Научная новизна работы заключается в следующем:

- разработана комплексная математическая модель многозвенной механической системы «тележка – буксовые поводки – буксовые узлы – гребни колесной пары – рельсовая колея», на основе которой выполнено трехмерное положение оси колесной пары в поводковой тележке локомотива и гребней колесной пары относительно рельсов в зависимости от состояния шарниров;

- предложен метод оптимального расчета параметров шарниров буксового поводка на основе композиционных материалов, используя теорию краевых задач вязкоупругости в напряжениях и деформациях с учетом реализуемых тяговых и тормозных силовых составляющих КМБ локомотивов.

Практическая значимость работы:

1. разработаны конструкторские и технологические решения шарнирных соединений, которые сохраняют нормативные геометрические параметры (320±0,2 мм) 8-ми шарниров (4-х БП) каждого КМБ в межремонтный период, исключая перекос КП в раме тележки, что

обеспечивает повышение ресурса колесных пар локомотивов;

- на основе метода оптимального расчета параметров шарниров БП получен теоретический и практический опыт:

- обоснования и выбора физико-механических свойств композиционного материала для работы в тяжело нагруженных шарнирах экипажной части;

- создания технологического процесса замены обрезиненных шарниров с меньшей себестоимостью в период текущих и средних деповских ремонтов.

- предложен метод интегрального алгоритма коррекции ресурса бандажей, учитывающий характер их неисправностей (износ гребня, прокат, ползун, температурные раковины), количество обточек и глубину резания металла.

Объектом исследования являются шарниры буксовых поводков КМБ локомотива.

Предметом исследования являются средства и методы повышения работоспособности и долговечности буксовых поводков КМБ локомотивов.

Методы исследования. В процессе решения задач использованы методы: планирования экспериментов и математической статистики; ориентированной оценки пределов критических повреждений элементов буксовых поводков, определяющих механику взаимодействия колес с рельсами; математического и имитационного моделирования многозвенной механической системы «тележка – буксовые поводки – буксовые узлы – гребни колесной пары – рельсовая колея».

Математическая модель взаимодействия колес с рельсами выполнена на классических законах теоретической механики. Расчет параметров буксового поводка и полиамидных шарниров выполнен в постановке конечно-элементной осесимметричной модели с решением трехмерной динамической нелинейной задачи. Для расчета конечно-элементной модели буксового поводка использовались элементы анализа «Static Structural» и «Explicit Dynamics» программы «Ansys 14.5. Workbench».

Основные положения и результаты работы, выносимые на защиту:

- комплексная математическая модель многозвенной механической системы «тележка – буксовые поводки – буксовые узлы – гребни колесной пары – рельсовая колея», дополненная специализированной математической подсистемой кинематики движения железнодорожного колеса, которая позволяет идентифицировать положение буксовых узлов в поводковой тележке и характер взаимодействия профиля бандажа с рельсом, учитывая состояние шарниров;

- метод оптимального расчета параметров шарниров буксовых поводков на основе композиционных материалов с использованием теории краевых задач вязкоупругости в напряжениях и деформациях с учетом реализуемых силовых составляющих КМБ локомотивов.

Достоверность научных положений и результатов обоснована теоретически и подтверждена экспериментальными исследованиями:

- имитационного моделирования положения оси КП в тележке и рельсовой колее, в сопоставлении с экспериментальными данными опытных поездок, учитывая параметрическое состояние шарниров БП и других элементов экипажной части;

- компьютерного моделирования деформации шарниров на основе композиционного материала с опытными данными, полученными при исследованиях на стенде, а также научно-обоснованной корректностью математических методов решаемых задач.

Апробация работы. Основные положения и результаты диссертационной работы доложены: на международных научно-практических конференциях ученых транспортных вузов, инженерных работников и представителей академической науки, г. Хабаровск, ДВГУПС, 2007 г.; ученых транспортных вузов, инженерных работников и представителей академической науки, г. Хабаровск, ДВГУПС, 2008 г.; посвященной 110-летию со дня рождения д.т.н., профессора Е.Я. Гаккель, г. Санкт-Петербург, 2013 г.; всероссийской научно- практической конференции с международным участием «Научно-техническое и экономическое сотрудничество стран АТР в XXI веке», г. Хабаровск, ДВГУПС, 2013 г.; пятой международной научно-практической конференции, посвященной 40-летию начала строительства Байкало-Амурской магистрали «Транспортная инфраструктура Сибирского региона», г. Иркутск, 2014 г.; девятой научно- практической конференции «Безопасность движения поездов», г. Москва, 2008 г.; XI краевом конкурсе молодых учёных и аспирантов, г. Хабаровск, ТОГУ, 2009 г.; региональной научно-практической конференции, г. Хабаровск, ДВГУПС,

- г.; XII краевом конкурсе молодых учёных и аспирантов, г. Хабаровск, ТОГУ,

- г.; всероссийской научно-практической конференции с международным участием «Научно-техническое и экономическое сотрудничество стран АТР в XXI веке», г. Хабаровск, ДВГУПС, 2011 г.; XIV краевом конкурсе молодых учёных и аспирантов, г. Хабаровск, ТОГУ, 2012 г.; расширенном заседание кафедры «Локомотивы» Дальневосточного государственного университета путей сообщения, г. Хабаровск, 2014 г.; расширенном заседание кафедры «Локомотивы и локомотивное хозяйство» Петербургского государственного университета путей сообщения, г. Санкт-Петербург, 2015 г.

Личный вклад соискателя. Автору принадлежит выполнение работ по математическому и компьютерному моделированию, проектированию и созданию лабораторных, опытно-эксплуатационных приспособлений и участие в выполнении экспериментов.

Публикации. Результаты исследований опубликованы в 23 печатных работах, в том числе 4 статьях в рецензируемых научных изданиях, рекомендованных ВАК Минобрнауки РФ. Получен патент № 146946 РФ, В61Б5/26.

Анализ изнашивания бандажей колес локомотивов

Краткий обзор публикаций по проблеме изнашивания бандажей колес локомотивов

В решения многочисленных задач, определяемых проблемами взаимодействия колес подвижного состава и пути, неоценимый вклад внесли известные отечественные и зарубежные ученые и исследователи: В.Г. Альбрехт, С.М. Андриевский, С.В. Алехин, В.М. Богданов, А.И. Беляев, Н.Ф. Блидченко, Е.П. Блохин, А.А. Воробьев, М.Ф. Вериго, А.В. Горский, М.П. Гребенюк, А.Л. Голубенко, Т.К. Голутвина, К.И. Домбровский, В.Н. Иванов, И.П. Исаев, Н.Г. Кабенин, Л.И. Карамзин, В.А. Кислик, А.Я. Коган, Д.А. Курасов, С.М. Куценко, В.А. Лазарян, Т.В. Ларин, А.Л. Лисицын, Ю.М. Лужнов, М.М. Машнев, Н.Н. Меншутин, B.C. Наговицын, О.А. Некрасов, Н.А. Панькин, В.О. Певзнер, Ю.С. Ромен, А.Н. Савоськин, А.Н. Трофимов, Д.К. Чернов, В.Н. Шестаков, Н.П. Щапов, В.Ф. Яковлев, Д. Калкер, Н. Kraus, Т. Madejski, R. Muller, J. Schölten, Г. Захс, Ф. Фредерих и ряд других.

Возникавшие эксплуатационные проблемы с неисправностями колес подвижного состава и рельсов уже были в поле зрения первого министра путей сообщения П.П. Мельникова [1]. Известно также, что первые колесотокарные станки понадобились и были смонтированы в Царском Селе уже в 1844 г., на которых выполнялась обточка чугунных вагонных и паровозных колес. Колеса подвижного состава и рельсы приобретались в Бельгии, Голландии и Великобритании. В 1824 г., в России было начато строительство Александровского чугунолитейного завода (г. Петербург) и спустя годы завод был основным поставщиком колес для отечественных паровозов и вагонов. Одновременно на заводе велась большая работа по освоению технологии изготовления рельсов [2].

С первых десятилетий становления ж.-д. транспорта и эксплуатационной работы было организовано изучение долговечности колес подвижного состава и рельсов с анализом причин дефектов в различных климатических условиях России. В отчетах о их работоспособности выдвигались предположения, что появление дефектов обусловлено большими напряжениями на рабочих поверхностях. Предположения были положены в основу программ формирования требований на изготовление бандажей для паровозных колес «из лучшего железа» [3]. Такая общая формулировка свидетельствует о том, что ни в России, ни за рубежом не было еще достаточно опыта и знаний, чтобы обосновать требования (технические условия) металлургам на металл, пригодный для железнодорожных колес и рельсов. С целью разработки технических условий была создана особая Комиссия, которую возглавил видный ученый и представитель государственной власти, – В.И. Верховский [4]. В рабочих совещаниях Комиссии постоянно принимал участие виднейший металлург, почетный председатель Русского металлургического общества, профессор Д.К. Чернов.

По результатам обширных исследований работоспособности колес, изготовленных из металла с различными свойствами, работавших на различных железных дорогах Комиссия установила, что изготовлять бандажи необходимо из стали средней твердости. Повышенная твердость, по заключению Комиссии, резко уменьшала общий пробег подвижного состава между ремонтами бандажей.

Исследования Комиссии положили начало изучению, систематизации и установлению зависимостей между износом бандажей и их естественной твердостью, обусловленной химическим составом стали [5, 6].

Недолговечная работа бандажей колес подвижного состава того периода, приносившая большие финансовые убытки, наблюдалась на железных дорогах многих стран мира. Эти обстоятельства вызвали необходимость созыва в 1900 г., в Париже Международного конгресса по вопросу координации технологий изготовления более качественных бандажей. Очередное обсуждение качества бандажей проходило уже в России на XXIV «Совещательном съезде инженеров службы подвижного состава и тяги русских железных дорог» (1902 г.), где повторно обращалось внимание государственных, научных и организационно- практических структур на низкое качество бандажей и необходимость дальнейших исследований в плане повышения нормативных пределов прочности. Решением этих задач стала практическая технология «отжига стали», предложенная профессорами А.Л. Бабошиным и А.Н. Митинским [7].

Следует отметить первые аналитические подходы Г. Юбелакера [8] и К.Ю. Цеглинского [9] к обоснованию «радиального давления колес на рельсы».

Дальнейшее развитие гипотезы силового взаимодействия колес с рельсами получено в опубликованных работах [10, 11]. В этот же период были изданы работы зарубежных авторов, которые с позиции своих предположений дополняли их научно графо-аналитическими методами оценки взаимодействия подвижного состава и пути [8, 12]. Однако в этих публикациях рассмотрены весьма примерные и предполагаемые статические схемы взаимодействия колес с рельсами. Более правдоподобные объяснения причин, вызывающих неравномерное и интенсивное изнашивание бандажей паровозных ведущих колес, приведены в работах: В.Н. Иванова [13], С.В. Алехина [14], К.И. Домбровского [15], С.М. Андриевского [16]. В этих исследованиях систематизированы зависимости изнашивания бандажей от величины продольного и поперечного проскальзывания ведущих сочлененных колес паровозов, а также от конструкторских решений и соотношений параметров оборудования их экипажей.

Профессор В.Н. Иванов впервые разработал методы кинематического моделирования экипажной части паровозов [13]. Аналитическими расчетами обосновано, что интенсивность изнашивания бандажей зависит, в первую очередь, от продольных зазоров между челюстями рамы паровоза и буксовыми узлами, зазоров в буксовых подшипниках, а также от зазоров в движущем дышловом механизме. Установлено, что зазоры в подшипниках букс и в дышловом механизме паровозов в сумме не должны превышать 1 мм. Результатами многолетней эксплуатационной практики доказано, что при увеличении зазоров, например до 2 мм, износ бандажей сочлененных ведущих колесных пар возрастает в 7,5 раз. Теоретические исследования В.Н. Иванова имеют сходимость с результатами экспериментальных данных полученных С.В. Алехиным [14], К.И. Домбровским [15], Т.В. Лариным [17]. Результаты этих аналитических и экспериментальных исследований были положены в основу нормативных документов (Правила ремонта паровозов) и методологии управления износом бандажей колес. Так, при обнаружении интенсивного износа гребня бандажа хотя бы одной ведущей КП, производилась регулировка положения буксовых узлов в челюстях рамы паровоза, чем и приостанавливался износ [13, 17]. Технология и методы регулировки положения КП в раме паровоза неукоснительно соблюдались. Например, на пассажирском паровозе с колесной формулой (2-4-2), серии П-36, буксы осей паровоза имели конические роликовые подшипники. Если при проверке оказывалось, что разность в размерах от контрольных упоров буксы и рамы правой и левой стороны больше 0,6 мм, то это был достоверный диагностический сигнал о критическом положении ведущей колесной пары, что она имеет недопустимый перекос, который следует устранить с доведением разницы в размерах не более 0,3 мм. Контрольные замеры положения колесных пар паровоза выполнялись ежемесячно [18].

Период перехода отечественного и зарубежного железнодорожного транспорта на электрическую и тепловозную тягу, был отмечен повышенной интенсивностью износа гребней колес с индивидуальным приводом. Это явление стало предметом обсуждения на 13-м Международном железнодорожном конгрессе в Лондоне (1954 г.). В процессе дискуссий было названо, в общем виде, более 17 предполагаемых причин и факторов, способствующих росту изнашивания гребней колес подвижного состава и боковых граней головок рельсов. Различные гипотезы и предположения о «факторах износа» приведены в публикациях [19-25] и других многочисленных изданиях. Наряду с предположениями получили развитие новые подходы к методам исследования процессов взаимодействия колес с рельсами [26-29]. Общие примерные предположения о причинах изнашивания гребней колес и рельсов рассмотрены в работах: В.Б. Медель [30], Д.К. Минова [31], К.П. Королева [32], С.В. Алехина [33], Н.Г. Апановича [34], К.И. Домбровского [35], И.И. Николаева [36], В.Н. Иванова [13], С.М. Куценко [37], В.А. Лазаряна [38]. Однако разноплановые цели и задачи, в указанных публикациях, не позволяют однозначно и правдоподобно объяснить существующее явление до настоящего времени.

Анализ отечественного и мирового опыта изучения проблемы взаимодействия колес и рельсовой колеи подтверждает, что этот процесс имеет глубокую сочетаемость фундаментальных математических, физических и технических зависимостей, которые незамедлительно напоминают о их нарушении, при изменении параметров или конструкции одной какой-либо структуры, когда не учитывается влияние другой системы.

Заметим, что ряд авторов продолжают применять упрощенные аналитические методы, для объяснения процесса взаимодействия бандажей с рельсами, статическими параметрами нагрузки от колес на рельсы Рсг и статическими рамными силами , преимущественно в кривых участках пути [39]. Таким примером является «фактор износа» Ф, формула которого не подкрепляется физическим смыслом [40]

Убедительное аналитическое обоснование механизма взаимодействия с рельсами гребней колес подвижного состава приведено в работе [41]. В математической модели учитывается скорость скольжения V гребня колеса по боковой поверхности головки рельса (1.2), что позволяет выполнять оценку удельной работы сил трения

где ^ – общее время движения, с;

N – нормальная сила давления гребня колеса на рельс в точке контакта, Н; V – поступательная скорость движения экипажа, м/с;

V – скорость скольжения условной точки гребня колеса по боковой поверхности головки рельса, м/с.

Обзор исследований показывает, что значительное количество задач, определяемых проблемой ресурса бандажей, не может сегодня довольствоваться недостаточно обоснованными представлениями о взаимодействии колес с рельсами только по процессам поверхностных прикасаний тел.

Однако мониторингом состояния проблемы ресурса колес локомотивов в реальных условиях эксплуатации на полигонах дорог не учитываются: режим движения, изменение скорости, динамические нагрузки, физико-механические свойства колес и рельсов, внешние и косвенные первичные и вторичные условия [42]. В рассматриваемой проблеме необходимо уточнить понятия «изнашивание» и «износ». Нередко в научной литературе эти понятия смешивают. Изнашивание может рассматриваться только как процесс во времени, а износ – как следствие процессов трения поверхностей и изменения, в связи с этим, размеров поверхностей [43-45].

В среде экспертов существует предположение, что проблему ресурса «колес и рельсов» можно решить посредством смазывания поверхностей гребней бандажей и боковых граней головок рельсов. Однако затраты труда и капитала на средства и методы смазывания, в течение двадцати последних лет, и непродолжительный жизненный цикл бандажей, свидетельствуют о сомнительности этих предположений. Логический анализ свидетельствует о том, что движение колесных пар локомотивов необходимо исключить или свести к минимуму продолжительность контакта гребней колес с боковыми гранями головок рельсов в первую очередь в прямых участках колеи. По этим дискуссионным аспектам о сужении колеи до 1520 мм опубликовано огромное количество научно-технической литературы. В работах [46-62] приведены убедительные доказательства того, что сужение колеи не является причиной интенсивного изнашивания рельсов и гребней колес. Эксперимент с перешивкой колеи на прежнюю ширину 1524 мм не дал положительных результатов.

Неубедительность этого предположения всесторонне обоснована и подтверждена результатами исследований Д.А. Курасова [63].

В публикациях [15, 30, 39, 61, 64, 65, 115] авторы предполагают, что изнашивание гребней колес имеет некоторую комплексную зависимость с условно-предположительными конструктивными решениями элементов оборудования экипажной части обобщенного подвижного состава. Впервые целенаправленный аналитический факторный анализ выполнен в диссертационной работе [66]. Метод ранжирования учитывает 23 предполагаемых фактора по явлению изнашивания бандажей КП тепловозов с бесчелюстными тележками. Ранжированием установлено, что из комплекса факторов главенствующим, определяющим изнашивание бандажей колес, являются обрезиненные шарниры буксовых поводков и их низкая долговечность.

Состояние и динамика износа бандажей колес в условиях эксплуатации

Согласно обобщенным данным формы ТО-3: «Отчет о показателях использования технологий снижения износа колесных пар локомотивов», которые поступают во ВНИИЖТ, – динамика обточек колесных пар за период 1995-2014 гг., по всем железным дорогам ОАО «РЖД», приведена на рисунке 1.1.

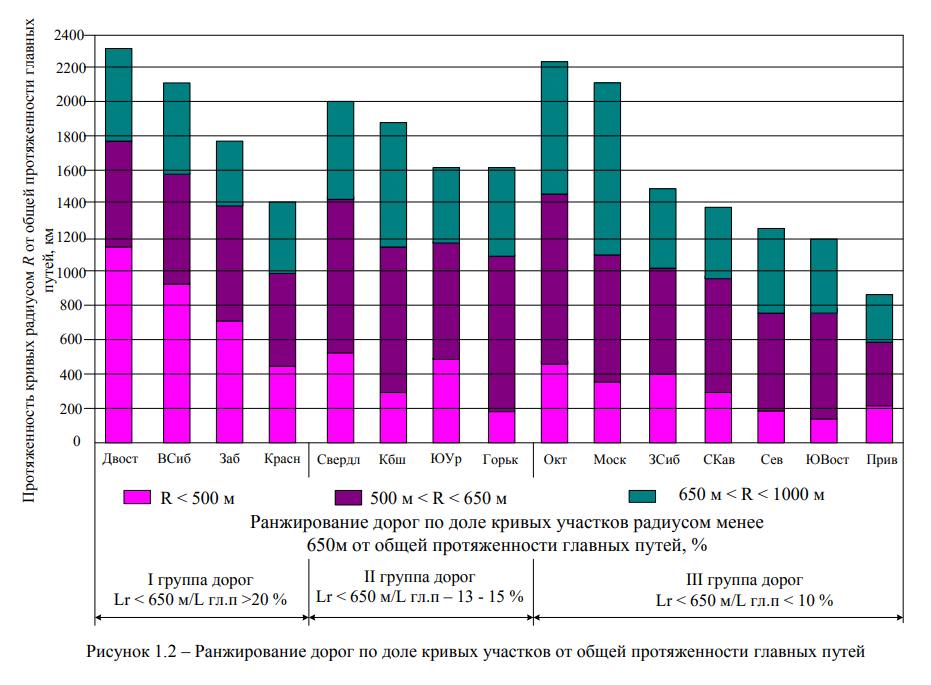

Анализ показывает, что основной причиной обточек КП (67…83 % событий) является предельное состояние гребней колес. Для оценки влияния условий эксплуатации на изнашивание гребней, выраженных наличием кривых, выполнено ранжирование дорог по наличию на них кривых участков радиусом менее 650 мм от общей протяженности главных путей, в соответствии с рисунком 1.2.

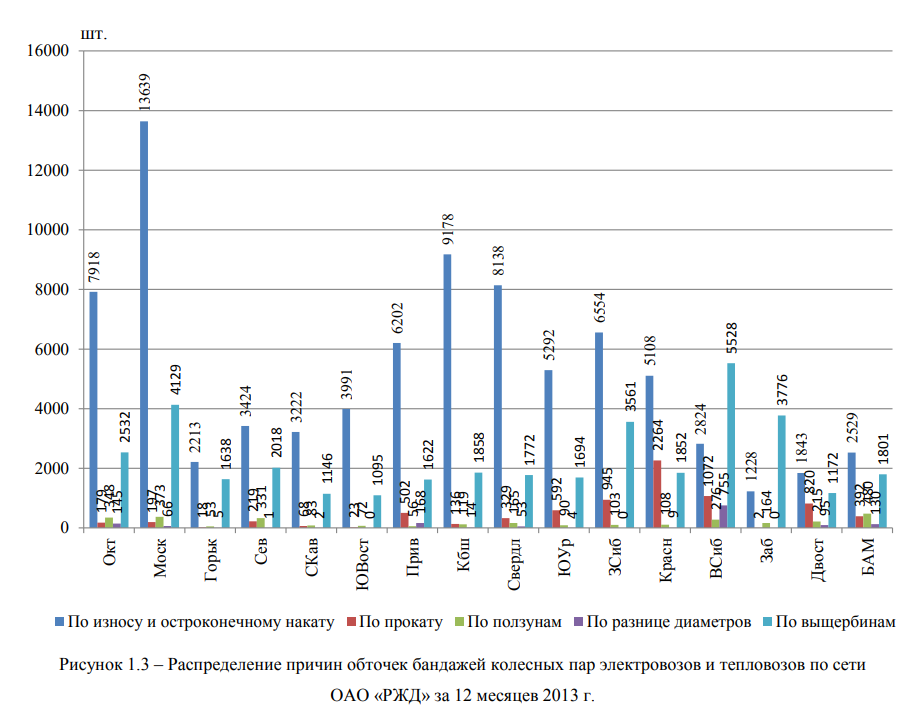

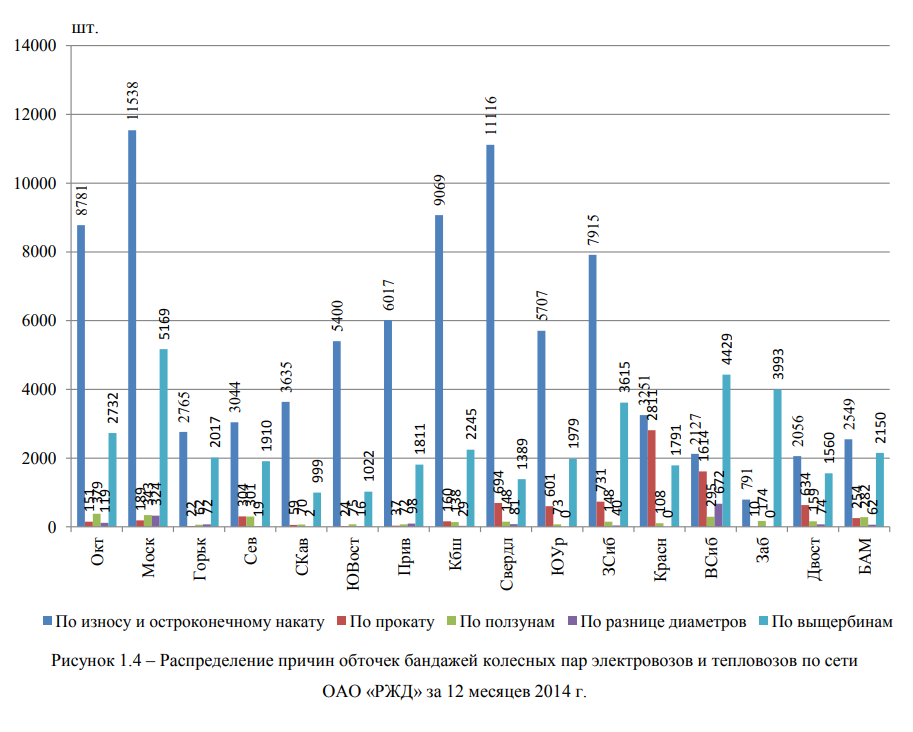

По обобщенным и усредненным статистическим данным, в соответствии с рисунками 1.3 и 1.4, можно отметить, что интенсивный износ гребней колес происходит не только на железных дорогах с протяженностью кривых более 20 % (критерий среднего сетевого значения кривизны колеи), но и на дорогах, где протяженность кривых составляет от 10 до 15 %.

Систематизация и целенаправленный анализ данных, в соответствии с рисунками 1.1-1.4, по железным дорогам Европейского, Сибирского и Дальневосточного полигонов свидетельствует о том, что климатические условия и режимы движения не могут служить основными факторами изнашивания гребней КП весьма разнотипных локомотивов.

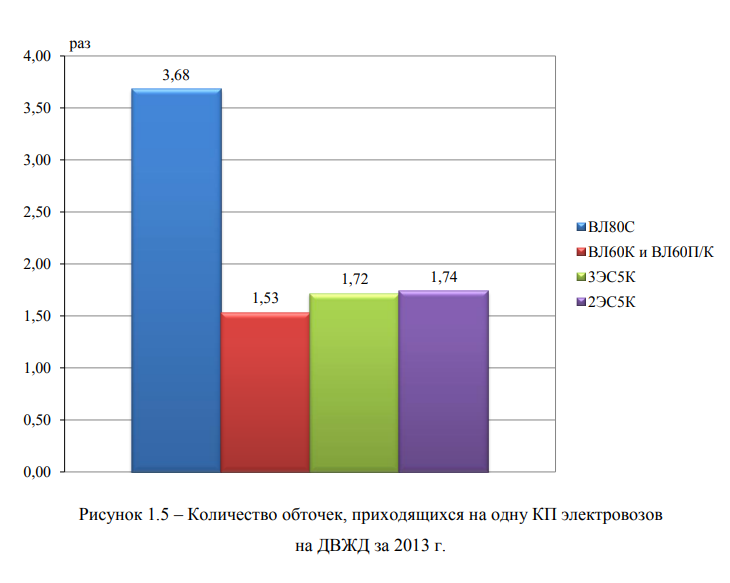

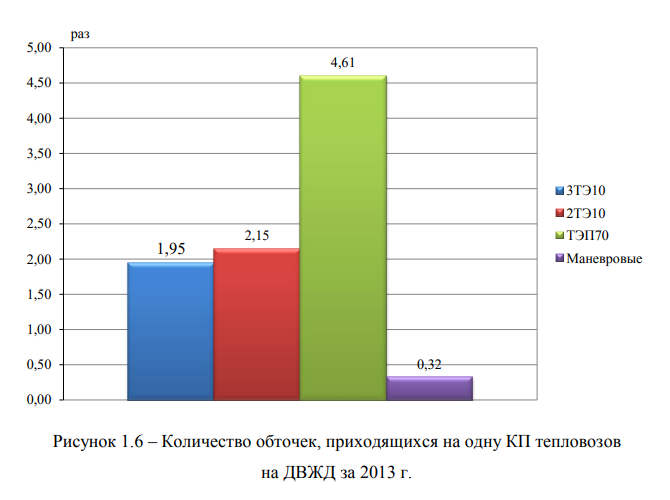

Ориентированный анализ распределения обточенных КП по типу и сериям локомотивов на ДВЖД показывает, что в течение года, в среднем, каждая КП локомотива обтачивалась, в соответствии с рисунками 1.5 и 1.6: ВЛ60К и ВЛ60П/К – 1,53 раза; 2ЭС5К – 1,74 раза; 3ЭС5К – 1,72 раза; ВЛ80С – 3,68 раза; 2ТЭ10 – 2,15 раза; 3ТЭ10 – 1,95 раза; ТЭП70 и ТЭП70БС – 4,61 раза: ТЭМ2У, ТЭМ2МК, ТЭМ7А – 0,32 раза.

Необходимо заметить, что по данным отчетов формы ТО-3, весьма затруднительно выполнить достоверный анализ зависимостей изнашивания гребней колес более 18 тысяч локомотивов, находящихся в эксплуатации на полигонах железных дорог России. К тому же, на данный момент отсутствуют научно-обоснованные методы мониторинга и критического анализа всего накопленного опытного материала. Однако эксплуатационные данные, в соответствии с рисунками 1.1-1.4, по Дальневосточному полигону ж.-д. являются самым надежным критерием закономерностей, который определяет направления для решения типичных практических задач, повышения ресурса бандажей колес локомотивов.

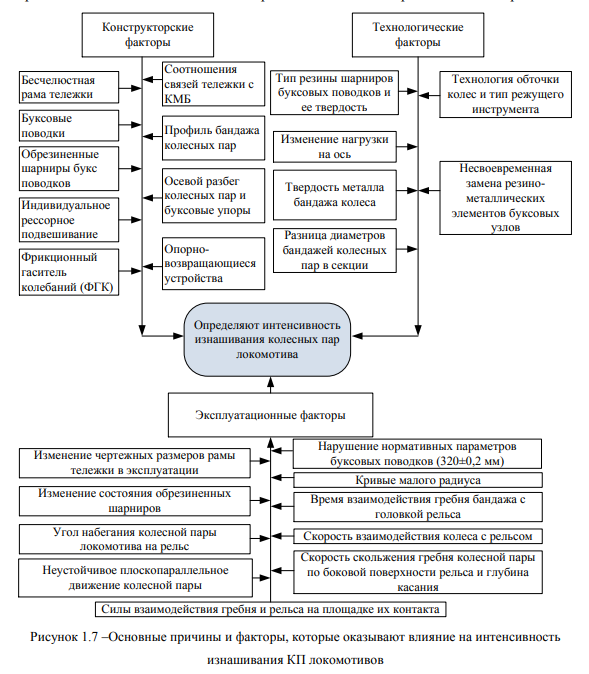

Типичное состояние движителей тягового подвижного состава на сети железных дорог свидетельствует о том, что в структуре механического оборудования экипажных частей локомотивов имеются неудачные конструкторские решения узлов и деталей, скрытые от поверхностного взгляда, которые в процессе эксплуатации и в совокупности могут приобретать несоответствие по геометрическим размерам, по техническому и технологическому состоянию их параметров. Одним из приоритетных условий решения поставленных задач в наших исследованиях является инженерно- логический и научный подход к уточнению факторов и обоснованию их влияния на ресурс бандажей КП локомотивов. Объединяющей особенностью конструкций экипажных частей всех типов и серий ТПС является бесчелюстная тележка, тяговые и тормозные усилия от КМБ к тележке передаются через буксовые поводки с обрезиненными шарнирами. Для уточнения критериев работоспособности элементов конструкций экипажной части «рама тележки – КМБ – рельсовая колея» и их влияние на процесс изнашивания гребней бандажей разработана структурная схема программы дальнейших исследований. В соответствии с рисунком 1.7 результаты статистического метода последовательного анализа свидетельствуют, что буксовые поводки и обрезиненные шарниры имеют весьма низкие критерии работоспособности, в соответствии с рисунками 2.1 – 2.5. Неисправным состоянием поводков и их шарниров обеспечивается перекос оси колесной пары в тележке и продолжительное взаимодействие гребней с боковыми гранями головок рельсов.

Постановка задач диссертационной работы

Результаты обзора, систематизация и анализ теоретических публикаций, а также типичное состояние связей тележки с буксами КМБ, посредством которых передаются основные силовые составляющие тяги и торможения свидетельствуют о том, что они являются наиболее слабыми элементами, создающими большие риски безопасности движения. На этих предпосылках поставлены цель и задачи диссертационной работы.

Целью диссертационной работы является повышение ресурса бандажей колесных пар локомотивов путем замены резины в поводковых шарнирах конструкционным материалом, который обеспечивает их долговечность и нормативную длину поводков в процессе эксплуатации.

Для достижения цели в диссертационной работе поставлены задачи:

- изучить и систематизировать результаты опубликованных теоретических и экспериментальных исследований в области ресурса бандажей колес определяемого состоянием и типом тележек локомотивов;

- систематизировать характерные неисправности буксовых поводков и их обрезиненных шарниров в условиях эксплуатации;

- разработать комплексную математическую модель многозвенной механической системы «тележка – буксовые поводки – буксовые узлы – гребни колесной пары – рельсовая колея», которая определяет трехмерное положение оси колесной пары в поводковой тележке локомотива в зависимости от линейных параметров буксовых поводков;

- предложить метод оптимального расчета параметров шарниров буксового поводка на основе композиционного материала, физико- механические свойства которого соответствуют условиям работы по передаче тяговых и тормозных усилий от КМБ к поводковой раме тележки;

- выполнить экспериментальные исследования шарниров буксовых поводков из резины и конструкционного материала;

- разработать технологические средства (приспособление, инструмент, инструкция) для формирования шарниров буксовых поводков на основе композиционного материала и выполнить функционально-стоимостный анализ эффективности замены резиновых элементов в шарнирах буксовых поводков на композиционный материал.

Список литературы

- Мельников, П.П. О железных дорогах / П.П. Мельников. – Спб. : Типография гл. упр. путей сообщ. и публ. изданий, 1985. – 110 с.

- Виргинский, Н.Е. История техники железнодорожного транспорта / Н.Е. Виргинский. – М. : Трансжелдориздат, 1938. – 218 с.

- Леве, Л.В. Опытное исследование влияния качества бандажной стали на службу бандажей / Л.В. Леве. – Киев : Инженер. – 1886. – №1. – С. 14-21.

- Кислик, В.А. Износ деталей паровозов / В.А. Кислик // Сб. науч. тр. ЦНИИ МПС, 1948. – Вып. 24. – С. 44-46.

- Ларин, Т.В. Износ и пути продления срока службы бандажей железнодорожных колес / Т.В. Ларин // Тр. ЦНИИ МПС. – М. : ГТЖИ, 1958. – Вып. 165. – 165 с.

- Петров, Н.П. Давление колес на рельсы железных дорог, прочность рельсов и устойчивость пути / Н.П. Петров. – Петроград, 1915.- 263 с.

- Бабошин, А.Л. Термическая обработка обыкновенных и специальных сортов стали / А.Л. Бабошин. – М., 1926. – 324 с.

- Юбилакер, Г Исследование движения локомотивов на тележках в кривых участках / Г. Юбилакер // Organ F. D. F. – 1903. – №2. – 26 с.

- Цеглинский, К.Ю. Железнодорожный путь в кривых / К.Ю. Цеглинский. – М., 1903. – 155 с.

- Раевский, А.Е. Инженерный совет / А.Е. Раевский // Журнал комиссии подвижного состава, тяги и мастерских. – 1910. – №8. – 26 с.

- Митюшин, Н.Т. Динамические напряжения в рельсах железнодорожного пути в кривых / Н.Т. Митюшин. – М., 1917. – 120 с.

- Хейман, Х Графическое определение центра трения / Х. Хейман // Organ F. D. F. – 1913. – №6. – С. 25-35.

- Иванов, В.Н. Прочность и динамика паровозного движущего механизма / В.Н. Иванов. – М.: Машгиз, 1954. – 250 с.

- Алехин, С.В. Исследование износа деталей локомотивов в связи с проблемой увеличения их межремонтных пробегов : Автореф. дис. … канд. техн. наук / С.В. Алехин. – М., 1955. – 24 с.

- Домбровский, К.И. Сборник статей по ремонту паровозов / К.И. Домбровский // Тр. ЦНИИ МПС. – М. : Трансжелдориздат, 1952. – Вып. 53. – С. 15-25.

- Андриевский, С.М. К вопросу об износе паровозных бандажей / С.М. Андриевский // Техника железных дорог. – 1954. – №2. – С. 35-40.

- Ларин, Т.В. Повышение износостойкости паровозных деталей / Т.В. Ларин, В.П. Девяткин, Н.А. Малоземов // Тр. ЦНИИ МПС. – М. : Трансжелдориздат, 1955. – Вып. 103. – С. 85-87.

- Кабенин, Н.Г. Проверка и метод регулировки положения движущих колесных пар в раме паровоза 2 – 4 – 2 / Н.Г. Кабенин // Вестн. ВНИИЖТ. – 1957. – № 1.- С.56-58.

- Андриевский, С.М. О боковом износе рельсов в кривых / С.М. Андриевский,

B. Н. Шестаков // Вестн. ВНИИЖТ. – 1957. – № 1. – С.22-29. - Андриевский, С.М. О двух стадиях износа рельсов в кривых / С.М. Андриевский, Л.П. Мелентьев // Вестн. ВНИИЖТ. – 1958. – № 4. – С.19-22.

- Алексеев, М.В. Испытание воздействия на путь электровоза ВЛ23 / М.В. Алексеев // Вестн. ВНИИЖТ. – 1957. – №2. – С. 20-23.