Цикл статей:

Глава 1 – Совершенствование малообслуживаемых рельсовых скреплений для железобетонных шпал бесстыкового пути Глава 3 – Упругие элементы рельсовых скреплений

ВВЕДЕНИЕ

Совершенствование конструкций железнодорожного пути и его элементов с тем, чтобы они полностью обеспечивали безаварийное и бесперебойное движение грузовых и пассажирских поездов с установленными скоростями в сложившихся условиях ограниченного обеспечения материальными и топливно-энергетическими ресурсами, стала к настоящему времени основной задачей, а сама конструкция пути должна иметь резервы для дальнейшего повышения скоростей движения поездов и увеличения объемов перевозок.

Конструкция бесстыкового пути в настоящее время не обладает необходимой эксплуатационной надежностью для обеспечения гарантированной безопасности движения поездов при повышенных скоростях. Основной элемент путевой решетки, предназначенный обеспечивать надежность соединения рельсов со шпалами, — промежуточное рельсовое скрепление в недостаточной степени соответствует требованиям, изложенным в «Технических указаниях по укладке и содержанию бесстыкового пути», а также в технических указаниях по проектированию промежуточных рельсовых скреплений. Высокая неоднородность усилий натяжения прикрепителей влечет за собой неравномерные остаточные деформации рельсовых нитей, и как следствие значительные объемы работ по выправке пути в плане и по уровню, достигающие 40-50 % от общего объема выполняемых работ при текущем содержании бесстыкового пути.

Приводимые в настоящее время в литературе данные по испытаниям не только упругих элементов, но и скреплений в сборе весьма противоречивы. Результаты по данным испытаниям были получены десятки лет назад, при этом современные заводы, изготавливающие данные изделия, постоянно вносят коррективы в технологические процессы производства и химический состав изделий, в результате чего свойства, как отдельных элементов, так и скреплений в целом, изменились. В связи с этим задача по разработке и исследованию новых типов малообслуживаемых рельсовых скреплений для железобетонных шпал, поставленная в данной диссертационной работе является весьма актуальной.

Цель работы. Исследование основных характеристик новых перспективных малообслуживаемых вариантов рельсовых скреплений для железобетонных шпал и отдельных элементов для них, с последующей рекомендацией лучших из исследованных образцов для внедрения в производство и эксплуатацию на дорогах Сибири.

Для достижения цели, поставленной в диссертационной работе, решены следующие задачи:

- проведены теоретические исследования с расчетом основных геометрических характеристик новых типов упругих шайб для стыковых, клеммных и закладных болтов;

- осуществлены лабораторные статические и динамические испытания тарельчатых, гофрированных шайб для стыковых, клеммных и закладных болтов скрепления КБ-65;

- разработаны и утверждены технические условия на изготовление и опытную эксплуатацию гофрированных шайб;

- определены характеристики как новых типов упругих элементов скреплений (клемм, резиновых прокладок), так и элементов, находящихся в эксплуатации скреплений на одном и том же оборудовании для одинаковых условий испытаний с дальнейшим анализом всех полученных характеристик (остаточные деформации после заневоливания, упругое перемещение под нагрузкой при прямом и обратном ходе, жесткости элементов в различных диапазонах) и проведены их сопоставления с последующей рекомендацией лучших из представленных изделий для возможности их дальнейшего использования в разработках новых типов рельсовых скреплений;

- исследованы совместно разработанные специалистами СГУПС и Горнов- ского завода «Спецжелезобетон» основные характеристики узлов промежуточных рельсовых скреплений для железобетонных шпал (упругое вертикальное и горизонтальное перемещение головки и подошвы рельса, жесткостные горизонтальные и вертикальные характеристики по головке и подошве рельса и на кручение) и их сравнение с показателями стандартных рельсовых скреплений КБ-65 и Д-0, полученных при статическом исследовании под действием наклонной силы на одном и том же испытательном оборудовании;

- определено сопротивление скреплений продольному сдвигу;

- определено поведение новых типов узлов рельсовых скреплений при проведении динамических испытаний пульсирующей нагрузкой, имитирующей работу скрепления в пути, с последующим анализом и получением рекомендаций о возможности проведения полигонных испытаний.

Кроме того определен экономический эффект от перехода завода на выпуск нового типа рельсового скрепления КН-65 и проведено наблюдение за работой данного скрепления в пути для получения результатов полигонных испытаний.

Методика исследований. Для решения задачи разработки и испытаний новых типов малообслуживаемых рельсовых скреплений использовались теоретические методы исследования с расчетом новых конструкций упругих элементов. Подтверждением достоверности расчетов послужили проведенные лабораторные и натурные испытания, как отдельных упругих элементов, так и скреплений в сборе. Обработка и анализ результатов осуществлялись с помощью статистических методов с использованием ЭВМ.

Для проведения лабораторных исследований использовалось поверенное оборудование лаборатории кафедры «Строительная механика» и лаборатории Горновского завода «Спецжелезобетон». Натурные испытания производились на участках пути Западно-Сибирской и Октябрьской железных дорог. Измерения выполнены с использованием стандартной измерительной аппаратуры.

- Разработана методика расчета тарельчатых гофрированных шайб для стыковых, клеммных и закладных болтов;

- разработана комплексная система лабораторных статических и динамических испытаний на одном и том же оборудовании различных типов подкладочных и бесподкладочных скреплений для железобетонных шпал;

- усовершенствована методика обработки результатов испытаний узлов скреплений с использованием ЭВМ для определения пространственно-жестко- стных характеристик;

- предложены новые, наиболее рациональные, способы анализа результатов испытаний методами нарастающего итога и интервальной пошаговой оценки, а также разработаны алгоритмы расчетов для обоих методов, которые позволяют более точно оценить реальное поведение скрепления под нагрузкой;

- сделан сравнительный анализ узлов скреплений различных типов и их упругих элементов по упругости и работоспособности при статических и динамических испытаниях.

Разработаны и изготовлены специальные устройства:

для проведения статических испытаний упругих прутковых клемм; для проведения статических и динамических испытаний узлов рельсовых скреплений на действие наклонной силы (угол наклона 25 градусов);

— для проведения испытания рельсовой рубки на сопротивление продольному сдвигу.

Практическая ценность. Разработаны и изготовлены новые типы гофрированных и тарельчатых гофрированных шайб для клеммных и закладных болтов. Проведен полный цикл лабораторных и натурных испытаний, по результатам которых были утверждены временные технические условия на производство опытной промышленной партии в 500 тыс. штук.

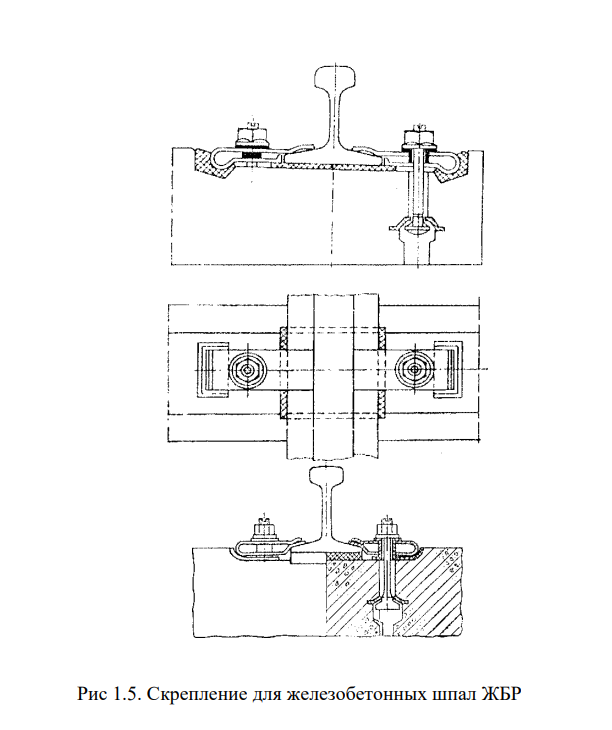

Проанализированы упругие характеристики прутковых клемм ОП-Ю5 (скрепление КБ-65) и клемм к скреплениям КН-65, ЖБР-3 результаты которых сравнивались со стандартной двухвитковой пружинной шайбой скрепления КБ- 65, а также характеристики упругих резиновых прокладок ЦП-143, ОП-318, ЦП-328 (скрепление КБ-65) и ЦП-204 (скрепление ЖБР-3).

Получены результаты исследований скреплений КБ-65 и Д-0 под действием наклонной силы (угол наклона прилагаемой силы 25 градусов) и данные величины были приняты как эталонные для дальнейшего сравнения и оценки скреплений. В качестве экспериментальных образцов исследованы подкладочные скрепления: КБ-65И, КБ-650П, КН-65 и КН-65у и бесподкладочные скрепления: БАРС, БАРС-Б, ГС-1 и ГС-2. Определены: упругие перемещения при прямом и обратном ходе с измерением вертикальных, горизонтальных и угловых перемещений головки и подошвы рельса, жесткостные горизонтальные и вертикальные характеристики по головке и подошве рельса, жесткостные характеристики на кручение и сопротивление продольному сдвигу рельса.

Реализация работы. Упругие гофрированные шайбы для стыковых болтов изготовлены в количестве двух тысяч штук и прошли полигонные испытания на участке Инская-Обь Западно-Сибирской железной дороги.

Нераздельное упругое подкладочное скрепление КН-65 уложено на участке пути станции Чемская Западно-Сибирской железной дороги и прошли полигонные испытания.

Скрепление КБ-650П уложено на станции Покровка Октябрьской железной дороги и прошло полигонные испытания.

Положения, выносимые на защиту. Комплексная методика статических и динамических испытаний узлов скреплений в лабораторных условиях на оборудовании, сконструированном и изготовленном при участии автора.

Результаты статических и динамических исследований узлов скреплений для железобетонных шпал: КБ-65, Д-0, КБ-65И, КБ-650П, КН-65, КН-65у, БАРС, БАРС-Б, ГС-1 и ГС-2.

Параметры пространственной упругости подкладочных и бесподкладочных скреплений для железобетонных шпал.

Обзор исследований, посвященных работе промежуточных рельсовых скреплений в пути с железобетонными шпалами

Общие положения о состоянии железнодорожных линий

Одним из авторов проекта первой магистральной железной дороги в России Москва-Петербург П.П. Мельниковым, одним из самых образованных людей своего времени в области транспорта, издавшим в 1835 году сочинение о железных дорогах — первое издание об этом предмете на русском языке — в 1837 году после поездки за границу для изучения путей сообщения в Западной Европе в своем отчете о поездке было сообщено государю императору России следующее: «Глубоко убежден, что железные дороги необходимы для России, что они, можно сказать, выдуманы для нее более, чем для какой-либо другой страны Европы, что климат России и ее пространства, которыми постоянно вооружались для утверждения железных дорог, соделывают их особенно драгоценными для нашего отечества…» [1]. Вся последующая история существования и развития железных дорог стала живым воплощением с того пророческого определения важности железнодорожного транспорта для России.

До образования суверенных государств, создавших СНГ, развитие железнодорожного транспорта на их территориях определялось Основными направлениями экономического и социального развития на период до 2000 года, в которых были сформулированы общие задачи и роль железнодорожного транспорта и в области путевого хозяйства, в частности «… обеспечить совершенствование организации эксплуатационной работы железных дорог, ремонта и содержания пути. Увеличить скорости движения поездов, ускорить оборот вагонов» [2].

Однако эти задачи далеки от реализации, о чем свидетельствуют большие ежегодные потери из-за задержек поездов по состоянию пути, повышенный расход топлива и электроэнергии, низкие скорости движения поездов [3]. Состояние путевого хозяйства серьезно осложняет перевозки и не позволяет ускорить оборот вагона. Путевое хозяйство железных дорог на территориях государств СНГ работает неэффективно, о чем говорит соотношение численности занятых в нем категорий работающих на эксплуатации и ремонтах пути. В путевом хозяйстве занято около 440 тыс.чел., в том числе на эксплуатации — 305 тыс.чел., а на ремонте пути — 67 тыс.чел., в промышленности — 20 тыс.чел. [3].

Повышение эффективности работы железнодорожного транспорта и необходимое для этого ускорение оборота вагонов неразрывно связаны с необходимостью непрерывного роста скоростей движения поездов и осевых нагрузок, что в значительной степени повышает уровень силового воздействия подвижного состава на железнодорожный путь, и выдвигают задачу по усовершенствованию наиболее прогрессивной конструкции — бесстыкового пути, которая в настоящее время не обладает необходимой эксплуатационной надежностью для обеспечения гарантированной безопасности движения поездов. Промежуточное рельсовое скрепление в недостаточной степени соответствует требованиям, изложенным в «Технических указаниях по укладке и содержанию бесстыкового пути», а также в технических указаниях по проектированию промежуточных рельсовых скреплений. Кроме того, указанные нормативные источники не содержат нормированных величин минимальных усилий натяжения прикрепите- лей, а лишь регламентируют число сплошных подкреплений в количестве не менее двух за год, с учетом результатов, полученных д.т.н. Карпущенко Н.И. и д.т.н. Альбрехтом В.Г. [5]. При определении минимального допустимого уровня сил погонного сопротивления — 10 кН/м, существующие конструкции промежуточных рельсовых скреплений требуют проведения работ по сплошным подкреплениям гаек после пропуска по пути не менее 35-40 млн.т, брутто тоннажа, а на концевых участках после пропуска каждых 20-25 млн.т.брутто

При этом, по данным д.т.н Шульги В.Я. [6], затраты труда по содержанию промежуточных рельсовых скреплений составляют 20-25 % от общего объема затрат труда по текущему содержанию бесстыкового пути. Недостаточное сопротивление силам угона — не единственное отрицательное последствие низкой стабильности прижатия рельсов к шпалам. Высокая неоднородность усилий натяжения прикрепителей влечет за собой и адекватную себе неоднородность вибрационных ускорений балласта под шпалами, амплитуды которых возрастают по линейной зависимости со снижением уровня натяжения болтов в процессе эксплуатации пути [7]. Следствием этого являются неправомерные остаточные деформации рельсовых нитей и, как правило, значительные объемы работ по выправке пути в плане и по уровню, достигающие 40-50% от общего объема выполняемых работ при текущем содержании бесстыкового пути.

Требования к промежуточным скреплениям

Промежуточные скрепления, выполняя роль связующих элементов между рельсами и основанием, должны обеспечивать [8]:

стабильность ширины колеи;

прижатие рельсов к основанию, исключающее отрыв и угон рельсов;

оптимальные условия температурной работы рельсов;

проведение регулировки положения рельсов по высоте и ширине колеи, замену деталей скреплений без перерывов в движении поездов;

механизированную сборку и содержание узлов скреплений;

рациональную пространственную упругость и вибростойкость узлов скреплений;

электроизоляцию рельсов от основания;

экономическую эффективность конструкции верхнего строения пути.

Требование обеспечения стабильности ширины колеи важно и очевидно, оно прямо связано с обеспечением безопасности движения поездов из условия недопущения провала колес.

Нарушение требования по обеспечению достаточности прижатия рельсов к основанию приводит к отрыву рельсов от шпал при укладке или разборке пути, а также при его подъемке при проведении выправочных работ. Обусловлено это гниением деревянных шпал, разрушением дюбелей, недостаточной прочностью и коррозией прикрепителей на железобетонных основаниях.

Угон рельсов приводит к изменению их напряженно-деформированного состояния, что может вызвать выброс пути при повышении температуры и разрыв стыков при ее понижении. Угон пути приводит к смещению и перекосу шпал, выпадению подрельсовых прокладок. Ликвидация последствий угона рельсов сопряжена с выполнением сложных и трудоемких работ по регулировке зазоров и разрядке температурных напряжений в рельсовых плетях.

Требование оптимизации температурной работы рельсов также связано с величиной усилий прижатая их к основанию. Исключить температурные деформации рельсов очень сложно, так как это вызывает усложнение конструкции пути, удорожание рельсовых скреплений. Недостаточное же прижатие рельсов к основанию вызывает чрезмерные деформации концевых участков рельсовых плетей, усложнение конструкции стыковых скреплений, быстрый износ промежуточных скреплений, нарушение равноупругости основания из-за перемещения шпал.

Проведение регулировки положения рельсов по высоте особенно важно на железобетонных подрельсовых основаниях и в зимнее время. В условиях высокой грузонапряженности в пути быстро накапливаются остаточные деформации, происходит нарушение проектного положения рельсов. Выправка пути с применением шпалоподбивочной техники сложна в организации, требует перерывов в движении поездов, поэтому использование регулировочных прокладок для выправки пути весьма целесообразно. В зимнее время на участках пучино- образования применение регулировочных прокладок является единственным способом исправления пути по уровню и в профиле.

В современных условиях, когда сборка и разборка рельсошпальной решетки ведется на базах с применением поточных линий, требование о необходимости механизации работ по сборке и разборке узлов скреплений совершенно справедливо. Необходимость механизации работ по смене рельсов, замене изношенных элементов скреплений, регулировке натяжения прикрепителей при текущем содержании пути также не вызывает сомнений.

Обеспечение рациональной пространственной упругости рельсовых скреплений чрезвычайно необходимо для того, чтобы упруго перерабатывать динамические воздействия колес подвижного состава на рельсы, гасить высокочастотные вибрации, расстраивающие путь и особенно его болтовые соединения, а также для того, чтобы создавать равноупругость подрельсового основания.

Упругость, создаваемая скреплениями, отделяет массу рельса от подрельсового основания аналогично тому, как рессоры отделяют кузов экипажа от его ходовых частей. Это существенно снижает силы инерции, образующиеся при движении колес по неровностям пути. Однако при большой вертикальной и горизонтальной упругости опор увеличивается статический изгиб рельсовых нитей под колесной нагрузкой, увеличивается также поворот поперечных сечений рельсов, создающий угоняющий эффект. Этим и объясняется существование понятия оптимальной пространственной упругости пути, при которой взаимодействие пути и подвижного состава будет наилучшим, а напряжения, деформации и накопления последних будут минимальными.

Кроме того, неизменная упругая связь элементов скреплений с рельсами, подрельсовыми опорами и друг с другом с заданным натяжением необходима для обеспечения нормальной работы скреплений, предотвращения неупругих колебаний элементов и связанных с этим расстройств узлов скреплений.

Передача боковых сил на бетон должна осуществляться через упругие амортизаторы (прокладки, подклеммники), обеспечивая при этом величины удельных давлений на них в допускаемых пределах.

При нашпальных прокладках из резины усилие прижатия подкладки к железобетонной шпале должно быть не менее 20 кН на один болт.

Скрепления железобетонных шпал должны обеспечивать возможность регулировки положения рельсов по высоте в пределах 10—20 мм. Прокладки- регуляторы должны изготавливаться из жестких материалов. Их типоразмеры должны обеспечивать уклоны отводов при исправлении пути в соответствии с действующими нормативами.

Для использования в бесстыковом пути рельсовые скрепления должны создавать монтажное натяжение прикрепителей, обеспечивающее погонное сопротивление продольным перемещениям рельсов не менее 30 кН/м [9].

На звеньевом пути в целях предотвращения угона рельсов необходимо, чтобы погонное сопротивление продольным перемещениям было не менее 15 кН/м. Если сила прижатия рельса с учетом коэффициента трения между рельсом и основанием недостаточна, то необходимо предусматривать дополнительные противоугонные устройства (противоугоны).

На участках с автоблокировкой скрепления для железобетонных шпал должны обеспечивать электрическую изоляцию рельсов от шпал с сопротивлением не ниже 1 Ом на километр пути.

Требование к скреплениям о необходимости обеспечения экономической эффективности конструкций пути очевидно. Скрепления должны способствовать достижению высоких сроков службы всех элементов пути (в частности, они сильно влияют на сроки службы деревянных шпал) и оптимальных условий их эксплуатации.

Обзор работ, посвященных рельсовым скреплениям

Применение железобетонных шпал в конструкции бесстыкового пути поставило новые технические требования к промежуточным рельсовым скреплениям. К одному из важнейших технических требований относится обеспечение надежной и постоянной связи рельсов с основанием, при котором минимально снижается прижимное усилие при воздействии всего комплекса сил и обеспечивается стабильность положения рельсовых нитей [10].

В исследованиях А.Я Когана., Н.И. Карпущенко [4], A.A. Покацкого, М.Ф. Вериго [11], В.Г. Альбрехта [12, 13, 14, 15], М.С. Боченкова [16, 17], М.Г. Андриевского [18], Г.М. Шахунянца [19, 20] были определены силы угона, действующие на рельс, а так же влияние элементов рельсовых скреплений на противодействие силам угона, как при деревянных, так и при железобетонных шпалах [21]. Главную роль в формировании сил сопротивления угону при железобетонных шпалах играют прикрепители рельсов к основанию, в отличие от противоугонов при деревянных шпалах. При этом необходимое усилие прижа- стройств, но не может коренным образом улучшить работу скреплений, так как приводит к нарушению прочности болтов, шайб, клемм, повышению жесткости соединения, увеличению затрат труда и энергии на подтягивание гаек с большими усилиями. Поэтому наиболее целесообразным (радикальным), по мнению С.П. Першина, является уменьшение соотношения жесткости клемм и прокладки. При этом а нужно уменьшить за счет снижения жесткости клемм. Рекомендуется ориентировочно Ж^ = (2-3)104 кН/м, Жпр = (10-15)106 кН/м с затяжкой гаек клеммных болтов 15-18 кгс*м (150-180 Нм). При дальнейшем уменьшении жесткости клемм условия силового замыкания могут быть еще более благоприятными [25].

Рекомендуется атах >а> amin и ориентировочно а = 0,05 — 0,1.

Отмечено, что при увеличении колесных давлений (при более высоком модуле упругости пути) необходимо увеличивать и силу прижатия или изменить а, уменьшая жесткость клемм. В противном случае неизбежно увеличение интенсивности расстройств, что имеет место на пути с железобетонными шпалами. Уменьшение расстройств в связях рельсов с опорами способствует повышению устойчивости колеи, снижению расходов по содержанию и ремонту пути, общему росту экономической эффективности его эксплуатации.

Выводы С.П. Першина в работе [25] явились основополагающими в дальнейшем развитии теории проектирования упругих элементов промежуточных скреплений.

По исследованиям МИИТа и ВНИИЖТ при современных конструкциях скреплений модуль упругости подрельсового основания в пути с железобетонными шпалами (без учета работы земляного полотна [36]) находится в пределах 140 — 180 МПа (летом) и 250 — 280 МПа (зимой). Оптимальный вертикальный модуль упругости подрельсового основания при железобетонных шпалах для современного подвижного состава по результатам совместных исследований МИИТа и ДИИТа находятся в круглогодичном цикле в пределах 50 — 100 МПа [37, 38]. Исследованиями ДИИТа [39, 41] это значение несколько уточнено и составляет 30 -40 МПа, вычисленное исходя из ряда основных критериев ма- тия рельсов к подкладкам или непосредственно к шпалам определяется из условия, что силы трения между подошвой рельса и тем элементом, на который она опирается, исключали возможность ее проскальзывания по основанию при изгибе рельса в процессе прохода колеса подвижного состава и образованию сил угона пути [22]. Кроме этого в [16] отмечено, что если в продольном направлении имеется достаточно упругая связь между основанием и рельсом, то рельс не будет срываться со своего основания, в последнем возникнут упругие горизонтальные реакции, которые после снятия нагрузки вернут рельс в первоначальное положение. В исследованиях МИИТа [23] указано влияние элементов скреплений на величину вертикального модуля упругости подрельсового основания. Снижение высокого значения модуля упругости подрельсового основания в пути с железобетонными шпалами явилось дальнейшей задачей исследований в области совершенствования конструкции скреплений. Но как показали исследования [24, 19, 25], а также [22, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35] на жесткость пути существенное влияние оказывают силы натяжения прикре- пителей, а также жесткость пружинных элементов, работающих вместе с ними пружинных шайб, клемм.

Так, в работе С.П. Першина [25], посвященной исследованию промежуточных скреплений на деревянных шпалах под нагрузкой, рассмотрено влияние соотношения жесткости клемм и прокладок на выполнение условия силового замыкания и отсутствие его «разрыва», а также предложена методика расчета необходимой жесткости прикрепителей и прокладок для заданных условий. В частности показано, что с уменьшением жесткости (Жпр) прокладок при неиз-

Ж

менной жесткости клемм, величина соотношения жесткостей а = —— увеличи-

Жпр

вается, в связи с чем возможно более интенсивное ослабление первоначального натяжения при менее жестких прокладках, что подтверждается опытами [25]. Если же, наоборот, при неизменной жесткости (Жпр) снизить жесткость клемм, то вследствие уменьшения «расстройства должны проходить медленнее [25].

Повышение усилий затяжки способствует снижению интенсивности рас- тематическими методами получения оптимальных решений. Такими критериями явились следующие условия: обеспечение наименьших силовых воздействий на путь, наименьших изгибных напряжений и контактных напряжений, наименьшего сопротивления движущегося поезда, наименьших напряжений в шпалах, балласте, на основной площадке земляного полотна. Исследованиями A.A. Демидова (МИИТ) [40] определены необходимые упругие характеристики пружинных элементов и подрельсовых прокладок, исходя из задачи снижения жесткости пути и уменьшения перепада монтажных усилий в прикрепителях под поездами. При этом предполагалось, что если упругие характеристики прокладок и пружинных элементов под прикрепителями в лучшем соответствии, то это позволит свести к минимуму расстройство узла скрепления. Приводится методика и результаты исследований работы прокладок и узла скрепления КБ в целом. Установлено также, что при прокладках повышенной упругости увеличиваются напряжения в опасных сечениях путевых подкладок на 10,8 %.

Автором работы [40] предложена также методика расчета необходимой упругой характеристики пружинных элементов под прикрепителями, при которой снижение монтажных усилий не превышало бы установленного уровня при любой монтажной затяжке прикрепителей. При этом за критерий принят предел монтажных натяжений 0,5 кН на 10 кН нагрузки на опору. В этом случае, по расчетам автора работы [40], для закладных болтов необходимы шайбы с жесткостью 90,7 кН/см (с учетом изгиба подкладок) на интервале нагрузок на болт (шайбу) 10 — 20 кН при прокладках повышенной упругости. При этом для подкладки толщиной 7 мм требуемое значение жесткости составляет 180 кН/см. И далее даются выводы о том, что пружинные элементы, рассчитанные по предложенной методике, позволят обеспечить длительное сохранение монтажных натяжений болтов. Вместе с тем в указанных исследованиях не приводятся расчеты необходимых характеристик, описывающих зависимость натяжения болтовых соединителей от пропущенного тоннажа. Несмотря на это работа [40] все же является определенным вкладом в развитие общей теории расчета промежуточных рельсовых скреплений для железобетонных шпал. Ряд рекомендаций, вытекающих из указанной работы и касающихся проектирования упругих параметров узла скрепления, вписаны в «Технические требования на проектирование промежуточных рельсовых скреплений», разработанные ВНИИЖТ, МИИТ, ДИИТ.

В соответствии с «Техническими требованиями к промежуточным рельсовым скреплениям» конструкция скреплений должна обеспечивать: стабильность ширины колеи в период эксплуатации; прижатие рельса к основанию, исключающее возможность проскальзывания подошвы рельса по подкладке (или прокладке) при воздействии проходящих поездов и температурных сил; рациональную пространственную упругость узла скрепления с целью снижения вибрационного воздействия на подшпальное основание; электроизоляцию рельсов от железобетонных шпал по условию устойчивой работы автоблокировки; замену деталей скрепления без перерывов в движении поездов; механизированную сборку и разборку узла скрепления. Скрепления для железобетонных и раздельные скрепления для деревянных шпал должны обеспечивать возможность регулировки положения рельса по высоте в пределах до 10-15 мм. При этом вероятность безотказной работы металлических и трудносменяемых электроизолирующих элементов скреплений до конца межремонтного периода должна быть не менее 0.95.

Технические требования к промежуточным рельсовым скреплениям, применяемым в России, по большинству параметров совпадают с рекомендациями, принятыми на совещании рабочей группы экспертов IX Комиссии Комитета ОСЖД по теме «Упругие рельсовые скрепления», состоявшемся в марте 1987 г. в Варшаве. Вместе с тем, на дорогах стран Западной Европы исключаются такие требования к промежуточным скреплениям, как возможность производить выправку рельсовой нити по высоте, снижение жесткости пути за счет узла скрепления. Большинство зарубежных железных дорог придерживается тенденции применения бесподкладочной конструкции скреплении для железобетонных шпал с использованием упругих элементов (клемм) для прикрепления

рельсов к основанию.

Исследованиями [42] установлено, что интенсивность снижения монтажных усилий в клеммных болтах скрепления КБ-65 в 1,5 раза выше, чем в закладных, а в уравнительном пролете в 2 раза выше, чем в средней части плети. При этом натяжение болтов с двухвитковыми шайбами сохраняется лучше, чем с более жесткими одновитковыми. Многочисленными исследованиями установлено, что с уменьшением жесткости прокладок интенсивность падения монтажных усилий в соответствующих им креплениях возрастает, а снижение жесткости пружинных элементов при прикрепителях способствует снижению интенсивности падения монтажных натяжений [31, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55]. Как показывают исследования [32, 33, 56, 57, 58], ослабление монтажных усилий в закладных болтах приводит к значительному увеличению из- гибных напряжений в подкладках, что и способствует их излому в пути. Конечно, при достижении высокой стабильности сохранения монтажных усилий в прикрепителях затраты труда в пути с железобетонными шпалами могли быть намного меньше, чем с деревянными, особенно при прокладках повышенной упругости [57, 59]. Однако, исследования, на которые указано выше, не содержат научно-методических разработок, направленных на увеличение стабильности монтажных усилий в прикрепителях.

В работах [60, 61, 62] изложены технические требования на проектирование промежуточных рельсовых скреплений железных дорог России. Промежуточные рельсовые скрепления должны обеспечивать: оптимальную пространственную упругость пути и надежную связь рельса с опорами, неизменность ширины колеи и подуклонки, устойчивость рельсовых нитей от их продольного смещения по опорам под воздействием проходящих поездов и температурных сил. Кроме того, скрепления не должны затруднять укладку рельсовых плетей и разрядку напряжений в бесстыковом пути, должны допускать замену деталей без перерывов в движении поездов, а также регулировку положения рельсовых нитей по высоте. В этих же работах приведены конкретные параметры, которым должен удовлетворять узел рельсового скрепления.

В работе [63] приведены конструкции некоторых безболтовых рельсовых скреплений железных дорог США и описаны лабораторные испытания по техническим условиям AREA и NECIP. Эти испытания обеспечивают получение информации о работоспособности новых скреплений быстрее и с меньшими затратами, нежели натурные испытания в эксплуатационных условиях.

В статье [64] описаны новейшие разработки нераздельных скреплений различных американских фирм. Отмечается, что развитие -конструкций нераздельных скреплений направлено на совершенствование эксплуатационных характеристик в отношении шума и вибраций, что возможно при применении скреплений повышенной упругости.

В статье [65] обобщены результаты исследований отечественных и зарубежных скреплений за последнее время.

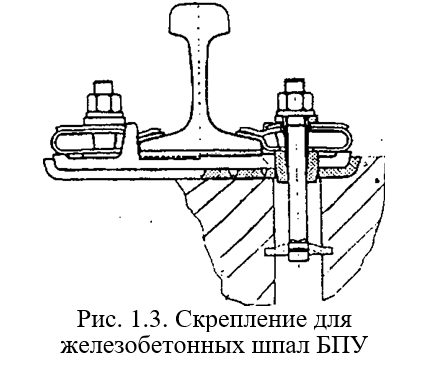

В этой же работе приведены конструкции и характеристики наиболее перспективных скреплений — БПУ, Пандрол, Фоссло, Набла, ЭВЕМ, АРС, СБ-3. Делается вывод о необходимости разработки набора малоообслуживаемых конструкций верхнего строения пути, оптимальных для различных условий эксплуатации. Новые скрепления должны обладать малоэлементностью, надежностью и долговечностью. На звеньевом пути целесообразно перейти к раздельному скреплению с пружинной клеммой, а на бесстыковом пути с железобетонными шпалами — с анкерами и пружинной клеммой. Этим требованиям в значительной мере удовлетворяют разработки [66, 67].

В монографии В.Г. Альбрехта и А .Я. Когана [68] описаны способы борьбы с угоном рельсовых плетей с помощью современных конструкций пружинных противоугонов, а также пружинных скреплений противоугонного типа. Приведены характеристики упругости клемм современных отечественных и зарубежных скреплений и методика расчета параметров скреплений.

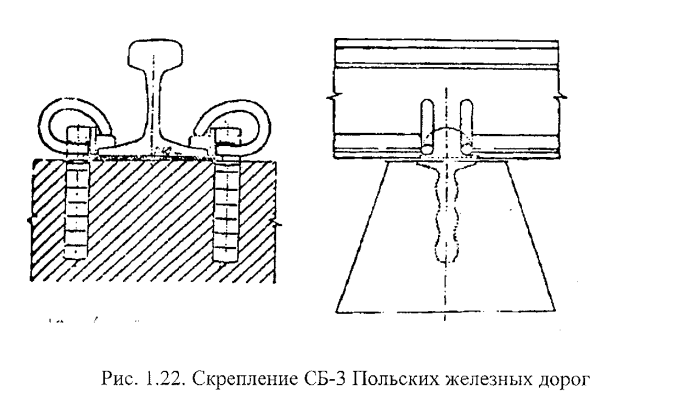

Особое место среди промежуточных рельсовых скреплений занимают безболтовые скрепления, имеющие ряд очевидных преимуществ по сравнению с другими их видами. К числу наиболее известных можно отнести разработанное МИИТом скрепление АРС , широко применяющиеся за рубежом скрепления «Пандрол» и «Фист», а также ряд опубликованных патентов. Одной из наиболее перспективных разработок последнего времени является польское скрепление «СБ-3» [68].

До последнего времени расчеты деталей рельсовых скреплений проводились с помощью простых расчетных схем сопротивления материалов и рассматривались по отдельности [69, 70, 71, 72, 73].

Исследование надежности современных конструкций пути и рельсовых промежуточных скреплений приведено в монографии Н.И. Карпущенко [4].

Стремительное развитие вычислительной техники привело к значительному прогрессу методов строительной механики, использующихся для расчетов различных сложных конструкций. Появилась возможность создания уточненных моделей работы конструкций, выяснение влияния различных факторов, быстрая проверка различных инженерных решений, оптимизация параметров путем многовариантных расчетов, что позволяет сократить путь от идеи до ее практической реализации. Применение современных расчетных вычислительных методов для расчетов деталей скреплений и компьютерное моделирование напряженно-деформированного состояния упругих элементов рельсовых скреплений приведено в работах Кравченко Н.Д, Антонова Н.И. [74, 75, 76].

Исследование жесткости упругих элементов рельсовых скреплений для железобетонных шпал приведено в работах Карпущенко Н.И., Антонова Н.И., Чижова A.B. [77, 78, 79, 80, 81, 82].

Анализ работы отечественных скреплений

Длительное время развитие и совершенствование отдельных элементов верхнего строения пути — стрелочных переводов, рельсов, шпал, брусьев, скреплений, балластного слоя, а также земляного полотна и искусственных сооружений — шло параллельно, но не комплексно. В последние десятилетия пытались, и небезуспешно, за счет увеличения мощности верхнего строения обеспечить надежную работу железнодорожного пути. Делались попытки за счет создания универсального скрепления решить задачу стабильной работы пути и уменьшения затрат на текущее содержание. Разработаны десятки конструкций скреплений, многие из которых прошли лабораторные, полигонные и эксплуатационные испытания, но по ряду причин не получили широкого внедрения. При дальнейшем совершенствовании конструкции верхнего строения пути проблема рельсовых скреплений остается наиболее острой [60, 83].

Сложности при конструировании узла прикрепления рельса к основанию определяются также особенностями наших железных дорог по сравнению с зарубежными, в частности —- более разнообразными и тяжелыми климатическими условиями, в том числе продолжительностью периода отрицательных температур; применением деревянных шпал из древесины мягких пород (ель, сосна); достаточно высокими осевыми нагрузками; плохими ходовыми качествами подвижного состава и др. Эти особенности ограничивают возможность прямого использования зарубежного опыта. Разработка и обоснование технических требований базировались на результатах теоретических и экспериментальных исследований, проводившихся во ВНИИЖТе и транспортных вузах, а также на зарубежном опыте.

Исследования, проведенные во ВНИИЖТе, МИИТе , НИИЖТе и ДИИТе, показали, что при замене деревянных шпал на железобетонные существенно повышается жесткость пути и в этом случае, особенно при наличии неровностей на пути и на колесах подвижного состава, значительно ухудшаются условия работы элементов верхнего строения (рельсы, шпалы, балласт и др.) и взаимодействие пути и подвижного состава. По результатам исследований, с учетом существующих возможностей использования материалов для подрель- совых и нашпальных прокладок, было рекомендовано принять вертикальную жесткость узла скрепления (5 … 6) *104 кН/м [44]. Это относится к магистральным линиям со скоростями движения до 160 км/ч. Такая величина соответствует нижнему пределу жесткостей, принимаемых для скреплений в странах, являющихся лидерами в области разработки и создания прогрессивных упругих промежуточных рельсовых скреплений, характеристики которых приведены в табл. 1.1.

Обеспечение рекомендуемой жесткости узла скрепления осуществляется за счет использования резиновых и резинокордных прокладок. Повышенная жесткость прокладок, используемых в ряде стран Европы (Англия, Германия, Франция), и, соответственно, повышенная жесткость узла скрепления облегчает работу пружинных прикрепителей и оправдана более высокими требованиями к содержанию пути, поверхностям катания рельса и колеса, состоянию земляного полотна и балластного слоя. За прошедший период с момента утверждения технических требований в процессе проведения испытаний новых скреплении и анализа зарубежного опыта возникла необходимость корректировки отдельных параметров, особенно это связано с разработкой конструкции верхнего строения пути для скоростных и высокоскоростных магистралей.

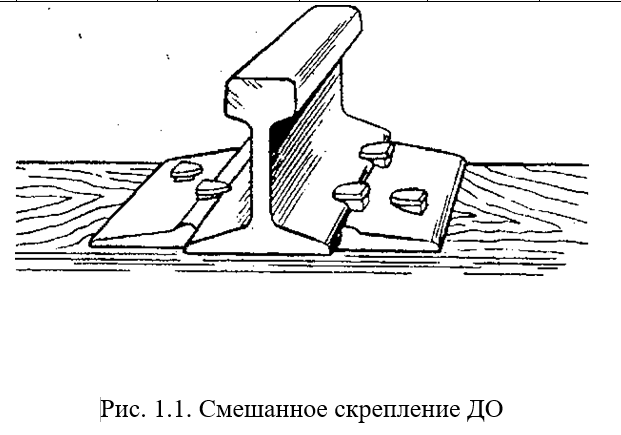

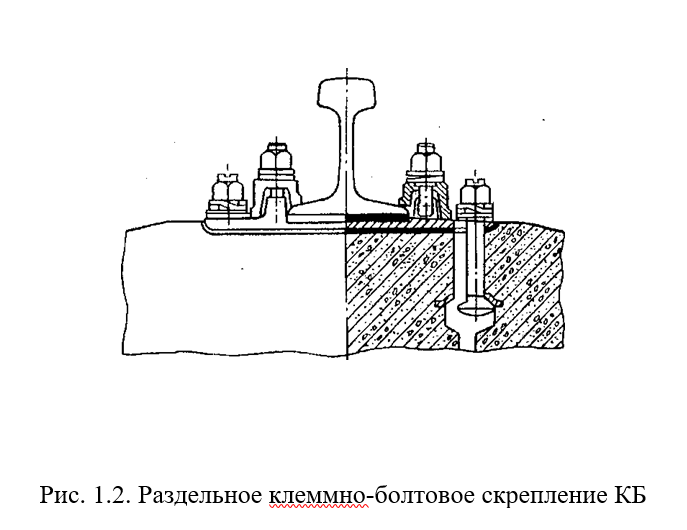

В силу сложившихся обстоятельств в настоящее время в постоянной эксплуатации находятся только два типа промежуточных скреплений: костыльное Д-0 (рис. 1.1) для деревянных шпал и КБ (рис. 1.2) для железобетонных. Эти рельсовые скрепления, над совершенствованием которых работали специалисты ВНИЖТа, ПТКБ ЦП и ряда транспортных вузов (МИИТ, ДИИТ, НИИЖТ и др.), сыграли положительную роль в освоении перевозочного процесса, во внедрении железобетонных шпал и бесстыкового пути. Применение простого по конструкции костыльного скрепления было оправдано по технико- экономическим соображениям и, очевидно, в будущем до разработки новых более совершенных типов будет иметь свою рациональную сферу применения. Поэтому задача повышения эксплуатационных качеств этого скрепления остается актуальной.

Длительная эксплуатация скрепления КБ (рис. 1.2) позволила всесторонне изучить эту конструкцию, оценить ее положительные качества и недостатки, улучшить ряд эксплуатационных характеристик. К числу мер, направленных на улучшение эксплуатационных характеристик конструкции КБ и получивших массовое внедрение, следует отнести: создание подрельсовых и наишальных прокладок повышенной упругости и долговечности, что позволило снизить вертикальную жесткость пути и сократить эксплуатационные расходы; замена одновитковых шайб на двухвитковые; улучшение качества подкладок за счет термообработки; новой технологии образования паза в реборде для клеммных болтов; повышение устойчивости к воздействию поперечных сил за счет углубления подрельсовых площадок в шпале до 25 мм.

| Наименование Параметров | КБ с жесткой клеммой | БПУ с подкладкой | БПУ без подкладки | Пэндрол | Фоссло | Набла | Эвем | СБ-3 |

| Условия Эксплуатации | ||||||||

| Грузонапряженность, млн. т км в год | 80 | 90 | 90 | 20 | 40 | 20 | 10 | 30 |

| Максимальная осевая нагрузка, т | 25-27 | 25-27 | 25 | 27 | 22.5-35 | 25 | 22.5 | 21 |

| Скорости движения поездов, км/ч: | ||||||||

| пассажирских | 160 | 200 | 160 | 190 | 250 | 250 | 250 | 140 |

| грузовых | 90 | 90 | 90 | 112 | 90 | 90 | 90 | 90 |

| Конструктивные | ||||||||

| Количество деталей на узел | 21 | 15 | 13 | 7-11 | 11-13 | 11 | 15 | 7 |

| скрепления, шт. | ||||||||

| Металлоемкость узла скрепления, кг | 11.3 | 11.5 | 4.2 | 17 | 3-11 | 2-3 | 17 | 5 |

| Вертикальная жесткость узла | ||||||||

| скрепления, кН/мм | 60-120 | 40 | 60 | 60-250 | . 50-250 | 50 | 50-250 | 150-300 |

| Жесткость клемм на контакте с | ||||||||

| рельсом, кН/мм | 18-20 | 3 | 3 | 1 | 1 | 2 | 1 | 1 |

| Регулировка положения рельса, мм | ||||||||

| по вертикали | 10 | 20 | 15 | — | 20 | — | — | — |

| по горизонтали | 10 | 10 |

Проведены исследования по совершенствованию узла скрепления подкладок КБ на железобетонной шпале, в результате рекомендовано применение «седловидной» закладной шайбы. Были также повторены испытания шурупно- дюбельного закрепления, которые показали отрицательные результаты (выход шурупов после пропуска 300 — 350 млн.т брутто груза).

Однако, несмотря на совершенствование скреплений КБ, устранить присущие этой конструкции недостатки не удалось. Так, степень натяжения клеммных и закладных болтов быстро ослабевает (интенсивность удельного ослабления составляет 1.4-2.0 кгс -м на 10 млн.т брутто), что требует регулярной и частой проверки, смазки и дотяжки гаек болтов. Имеют место многодетальность скрепления (23 элемента); сложность и трудоемкость извлечения закладных болтов для замены нашпальных прокладок-амортизаторов и железобетонных шпал; большая металлоемкость (11.3 кг на узел скрепления). В результате этих недостатков высока трудоемкость при эксплуатации.

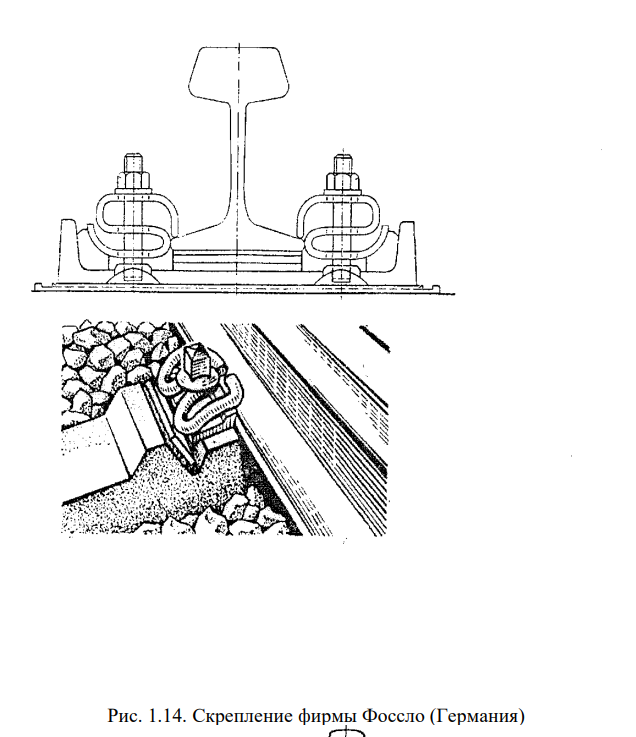

Принимая во внимание, что скрепление КБ еще какое-то время будет поставляться на дороги, исследования по его совершенствованию продолжатся. Ведется работа по замене жесткой клеммы и двухвитковой шайбы на упругую прутковую клемму ОП-Ю5 по типу фирмы Фоссло (Германия).

Кардинальным решением в области разработки новых скреплении, удовлетворяющих современным требованиям эксплуатации, является переход на пружинные упругие скрепления, которые нашли широкое применение в зарубежной практике.

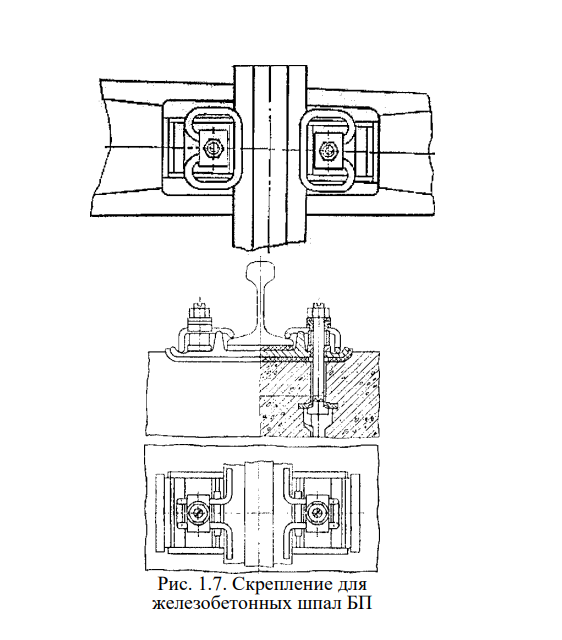

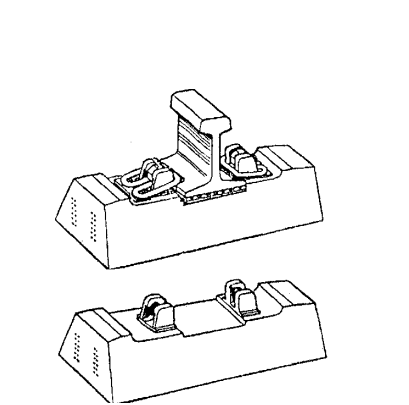

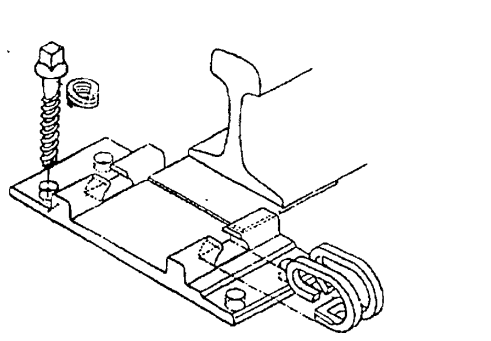

Для пути с железобетонными шпалами в настоящее время эксплуатационную проверку проходит скрепление БПУ (рис. 1.3), которое может применяться как с подкладкой, так и без нее, бесподкладочные скрепления с пластинчатой клеммой (типа RN) ЖБ (рис. 1.4), ЖБР (рис. 1.5), с прутковой клеммой ЖБР-3 (рис 1.6), а также подкладочные скрепления с прутковыми клеммами конструкции ВНИИЖТа БП (рис. 1.7) и скрепление БС-1 (рис. 1.8) с безребордной подкладкой.

Достоинством этих скреплений является большая, чем у КБ стабильность натяжения болтов, но имеются у них и существенные недостатки. Сборка рель- сошпальной решетки на базах ПМС с этими скреплениями имеет существенно большую трудоемкость, чем при скреплениях КБ. Смену инвентарных рельсов на плети осуществить при этих скреплениях гораздо сложнее, чем при КБ. Недостаточно стабильна ширина колеи в кривых.

Все это вызывает необходимость продолжить поиск упругих бесподкладочных скреплений для железобетонных шпал.

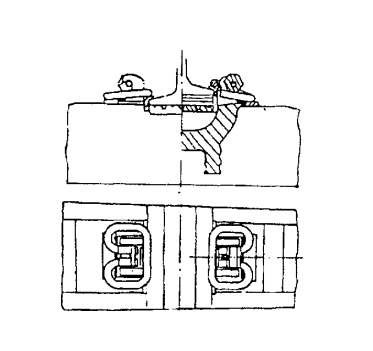

Цикл полигонных и эксплуатационных испытаний прошло скрепление АРС, разработанное в МИИТе, а также его новая модификация АРС-4 (рис. 1.9). Это бесподкладочное безболтовое анкерное скрепление, которое может найти свою сферу применения в существующих условиях эксплуатации, хотя и оно не лишено недостатков: достаточно высокая горизонтальная жесткость, наличие литых деталей.

До недавнего времени, к сожалению, все разработки новых упругих скреплений не выходили за рамки опытной эксплуатации. Серийное внедрение новых конструкций сдерживалось отсутствием производственной базы по изготовлению упругих элементов. В настоящее время, благодаря перестройке и конверсии, имеется возможность размещения заказов практически на любые детали скреплений. Поэтому ближайшей задачей в области рельсовых скреплений является выбор и внедрение конструкций из уже отработанных для различных условий эксплуатации с учетом классности линий, предусмотренных приказом МПС № 12Ц [84].

Анализ зарубежных конструкций рельсовых скреплений

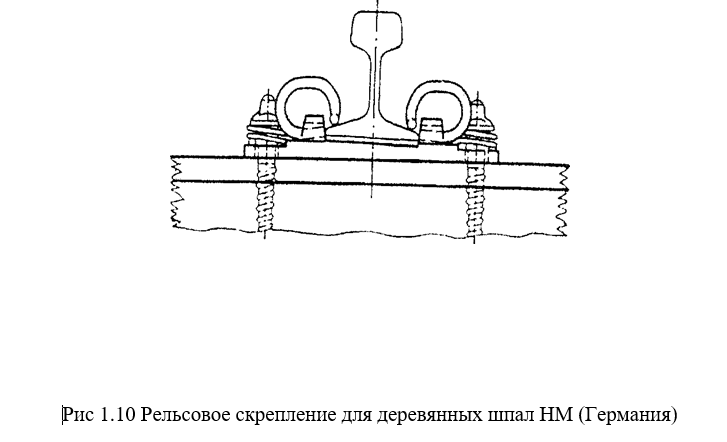

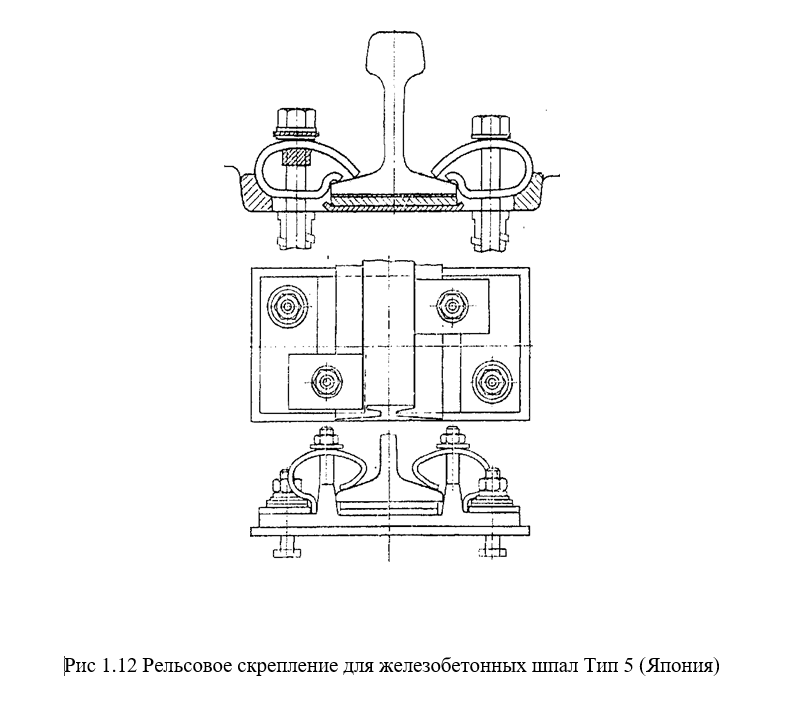

Анализ исследований, выполненных за рубежом, говорит о том, что наметилась общая тенденция к снижению жесткости пружинных элементов (либо клемм). Ниже приведены упругие характеристики основных скрепляющих пружинных прикрепителей, жесткость которых при приведенных типах скреплений следующая:

НМ (Германия) — 8 кН/см (11 кН/см);

ДЕ тип — 11 кН/см;

Тип 4 (Япония) — 8 кН/см;

Тип 5 (Франция) — 23 кН/см;

Тип 6 (Англия) — 7 кН/см;

Тип 102 (Япония) — 5 кН/см;

Тип 7 (Япония) — 6 кН/см. В скобках указана жесткость при расчетной силе прижатия.

Скрепления НМ, тип 4, тип 5, тип 7 показаны на рис. 1.10-1.13 [8].

По многочисленным исследованиям [85-100] установлено, что при применении упругих прокладок элемент скрепления, прижимающий рельс к шпале тоже должен быть упругим. Для этих целей за рубежом разработаны упругие рельсовые скрепления, обладающие зачастую многодетальностью, которая не сказывается на увеличение трудовых затрат по содержанию пути в целом, так как применение упругих элементов снижает эти затраты, способствуя лучшему сохранению первоначальных натяжений и, следовательно, основных технических характеристик пути во времени.

Рассмотрим и проанализируем некоторые типы зарубежных промежуточных рельсовых скреплений.

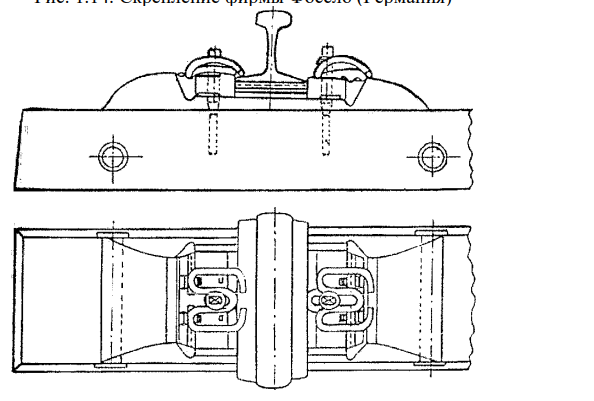

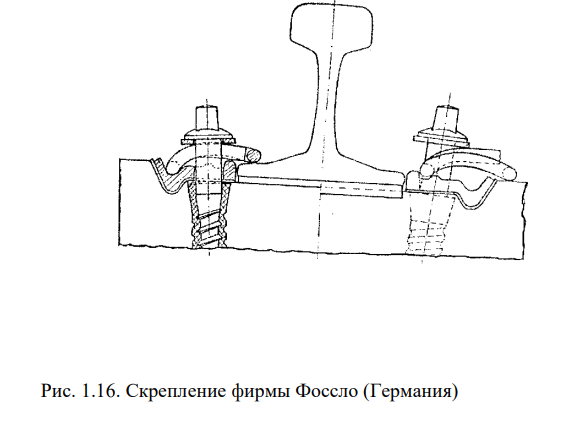

На Германских железных дорогах широкое распространение получило бесподкладочное промежуточное рельсовое скрепление по типу Vossloh (рис. 1.14). Скрепление Vossloh, показанное на рис. 1.15, содержит упругие прутковые клеммы, обеспечивающие прижатие подошвы рельса к подрельсовому основанию с нормируемым усилием с помощью шурупов, завинчиваемые в замоноли- ченные в бетон дюбели. В подрельсовой зоне содержатся две прокладки, между которыми помещена опорная плита [8].

Фиксированное положение рельсовых нитей в плане обеспечивают угловые вкладыши, которые могут быть изготовлены из металла или полимерных материалов. Для снижения удельной боковой нагрузки на бетонный упор, его площадь контакта с вкладышем увеличена. При затяжке шурупа каждая клемма обеспечивает упругое прижатие рельса с усилием 10 кН, чем достигается нормируемое сопротивление угону рельсовых нитей. Большой ход прутковой клеммы практически исключает возможность ее ослабления из-за отвинчивания шурупа. Форма пружинной клеммы и вкладыша позволяют осуществлять предварительный монтаж скрепления на железобетонном подрельсовом основании непосредственно на заводе-изготовителе.

Обеспечивая безопасность движения поездов, приведенный на рис. 1.15, вариант промежуточного скрепления, исключает возможность регулировки рельсовой нити в плане. Весьма затруднительна и регулировка в вертикальном направлении. На рис 1.16 показано бесподкладочное скрепление, используемое на Германских железных дорогах, отличающееся от предыдущего, в основном, формой прутковой клеммы.

Для обоих вариантов сходными являются их зависимости упругих перемещений концевых частей серединных ветвей клеммы от вертикальной нагрузки, направленной по оси шурупа, но при увеличении нагрузки свыше 12 кН, жесткость клеммы резко увеличивается. При этом срединные ветви касаются выступающей части углового вкладыша, и дальнейшая затяжка шурупа практически не увеличивает усилие прижатия внешней ветвью клеммы подошвы рельса к основанию. Как и в скреплении, показанном на рис. 1.15, здесь невозможно регулировать положение рельсовой нити в вертикальном и поперечном горизонтальном направлении.

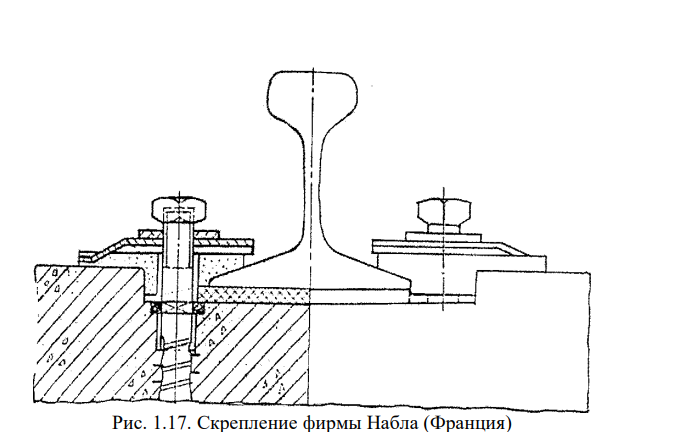

На Французских железных дорогах находит применение скрепление Nabla (рис. 1.17), отличающееся малой материалоемкостью. Это скрепление также не позволяет регулировать положение рельсовой нити в вертикальном и поперечном горизонтальном направлениях [8, 107].

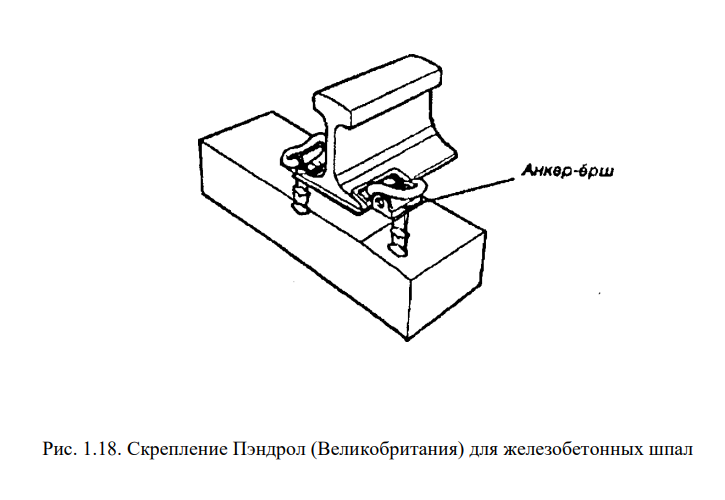

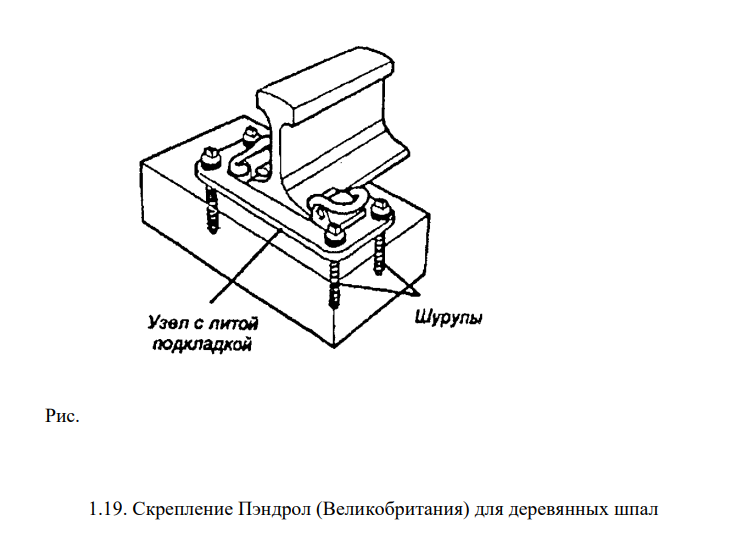

Широкое распространение на британских железных дорогах получило бесподкладочное безрезьбовое промежуточное рельсовое скрепление Pandrol PIO (рис. 1.18) для железобетонных шпал, и его подкладочный вариант для деревянных шпал (рис. 1.19), а также подкладочный вариант для железобетонных шпал (рис 1.20).

В настоящее время имеется несколько подвариантов этого скрепления, которые отличаются:

- формой и размерами клемм;

- конструкцией подклеммной электроизолирующей прокладки;

- возможностью использования в пути с железобетонными подрельсовыми основаниями (в подкладочном и бесподкладочном вариантах);

- возможностью использования в пути с деревянными шпалами и др.

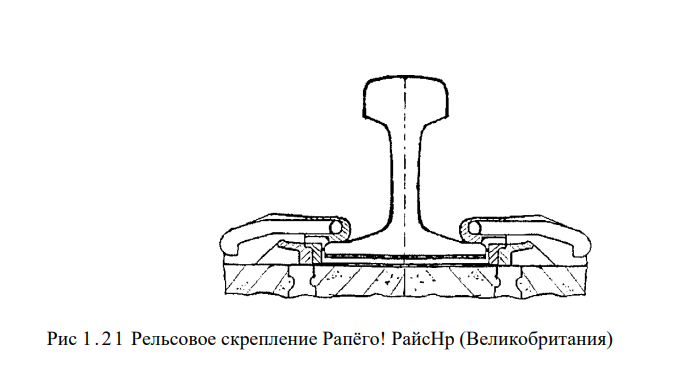

В последние годы этой же фирмой разработано и в настоящее время проходит испытание бесподкладочное промежуточное рельсовое скрепление Pandrol Fastclip [107]. На рис. 1.21 показан общий вид этого скрепления. От описанных выше вариантов оно отличается меньшей высотой над подрельсовой площадкой. Кроме того, здесь создаются более благоприятные условия для механизации работ при монтаже и демонтаже узла скрепления.

Скрепление обеспечивает возможность его использования при рельсах с различной шириной подошвы. Это достигается изменением толщины электроизолирующего элемента, а также возможна регулировка рельсовой нити по ширине за счет набора электроизолирующих прокладок различной ширины; для оценки эффективности регулировки требуется проведение испытаний. Регулировка рельсовой нити по высоте невозможна. В последние годы получило широкую известность бесподкладочное безрезьбовое промежуточное рельсовое скрепление СБ-3 [107], разработанное польскими специалистами. Приведенный на рис. 1.22 вариант испытан в полигонных условиях экспериментального кольца ВНИИЖТа и прошел эксплуатационные испытания в условиях Белорусской железной дороги. Он может быть использован прежде всего в облегченных условиях (низкий годовой перепад температуры рельсов, невысокая грузонапряженность и др.).

Как и в большинстве приведенных выше скреплений, в СБ-3 невозможна регулировка рельсовой нити в вертикальном и поперечном горизонтальном направлениях; к недостаткам также следует отнести наличие в узле скрепления литых элементов.

Следует также упомянуть нидерландское безболтовое промежуточное рельсовое фирмы Эвем (рис. 1.23).

Кроме того, за рубежом большое внимание уделяется теоретическому обоснованию выбираемых жесткостных параметров как пути в целом, так и отдельных его элементов. Это связано, прежде всего, с необходимостью снижения виброускорений нижнего строения пути из-за статических и динамических неровностей.

Следует отметить, что практически во всех странах проводились исследования по разработке упругих скреплений. Однако большинство образцов не вышло за рамки опытного применения в ограниченных объемах.

Российским специалистам была предоставлена возможность детально изучить работу конструкций скреплений ряда ведущих фирм при испытаниях на Экспериментальном кольце ВНИИЖТа (Щербинка) и железных дорогах. Это следующие конструкции: скрепление В — было закуплено во Франции, английское скрепление Пэндрол с железобетонными шпалами.

Задачи по совершенствованию конструкции промежуточных рельсовых скреплений

Выполненный анализ отечественных и зарубежных конструкций рельсовых скреплений показал, что, несмотря на огромное количество моделей скреплений, они не вполне удовлетворяют требованиям жестких условий эксплуатации отечественных железных дорог. Необходимо дальнейшее снижение затрат на изготовление и эксплуатацию рельсовых скреплений.

Актуальной остается задача по повышению надежности и долговечности рельсовых скреплений.

Для железобетонных шпал необходимо решить задачи:

- по совершенствованию конструкций подкладочных рельсовых скреплений, и частная задача по модернизации рельсового скрепления КБ-65;

- по совершенствованию конструкций бесподкладочных рельсовых скреплений;

- по модернизации и внедрению перспективных безболтовых, а по возможности и безрезьбовых конструкций рельсовых скреплений.

Следует также уделить внимание на исследование и внедрение рельсовых скреплений с анкером, замоноличенным в бетон, как для резьбового, так и для безрезьбового соединения, позволяющих резко сократить объем работ при сборке рельсошпальной решетки.

Задачей данной диссертационной работы, является:

- разработка и исследование новых упругих элементов позволяющих заменить не удовлетворяющую новым условиям эксплуатации двухвитковую пружинную шайбу скрепления КБ-65;

- исследования новых и существующих стандартных упругих элементов рельсовых скреплений для возможности их применения в перспективных конструкциях рельсовых скреплений;

проведение цикла лабораторных исследований новых конструкций рельсовых скреплений, разработанных совместно специалистами СГУПСа и Горнов- ского завода «Спецжелезобетон», для оценки их экономической эффективности и возможности внедрения в производство и эксплуатацию на участках дорог Сибири.

Список литературы

- Зензииов H.A. Рыжак С.А. Выдающиеся инженеры и ученые железнодорожного транспорта. М.: Транспорт. 1990 — С. 17.

- Основные направления экономического и социального развития СССР на 1986-1990 годы и на период до 2000 года // Правда . — 1986. 9 марта. — С. 1-6.

- Лынев Р.Н. Критический путь экономики // Известия 1986. — 18 января.

- Карпущенко Н.И. Надежность связей рельсов с основанием. М. 1986. 150с.

- Альбрехт В. Г. Виноградов Н.П. Проблеммы бесстыкового пути // Путь и путевое хозяйство. — 1985. — №1. — С. 28-30.

- Бесстыковой путь / Под ред. Альбрехта В.Г. и Бромберга Е.М. — М.: Транспорт 1982. — 193 с.

- Белорусов А И , Колосов А.П. Влияние уровня монтажных усилий на вибрационное ускорение балласта // Сб. Науч. тр. / ХИИТ. — 1988. — Вып. 5. — С. 38-45.

- Шахунянц Г.М. Железнодорожный путь. М. Транспорт, 1987.

- Технические указания по устройству, укладке и содержанию бесстыкового пути / ЦП МПС РФ. М.: Транспорт, 1992 г. 72 с.

- Крейнис 3.JT. Бесстыковой путь. — М.: Знание 1967. — 48 с.

- Вериго М.Ф. Методика проектирования промежуточных рельсовых скреплений и расчеты параметров к ней: Рукопись ЦНИИ МПС, 1954. — 84 с.

- Альбрехт В.Г. Угон железнодорожного пути и борьба с ним. — М.: Транс- желдориздат, 1962. — 142 с.

- Альбрехт В.Г. К вопросу о вертикальной жесткости узла скрепления // Сб. науч. тр, / ВНИИЖТ. — 1973. — Вып. 501. — С. 77-86.

- Альбрехт В.Г., Карпущенко Н.И. Силы угона и схемы расстановки про- тивоугонов на участках обращения составов из шестиосных вагонов // Сб. науч. тр. / НИИЖТ. -1964. — Вып. 40.-С. 8-18.

- Альбрехт В.Г. Бромберг Е.М., Иванов К.Е. и др. Бесстыковой путь и длинные рельсы. — М.: Транспорт, 1967. -260 с.

- Боченков М.С. Определение упругих характеристик промежуточных скреплений // Вестник ВНИИЖТа. — 1965. — №7. — С. 34-37.

- Боченков М.С. Угон пути, возникающий в результате продольных перемещений подошвы рельса при его изгибе подвижной нагрузкой // Сб. науч. тр. / НИИЖТ. — 1966. — Вып. 58. — С. 92-119.

- Андреевский М.Г. Влияние продольной упругости рельсового основания на угон пути: Автореф. дис…. канд. техн. наук. — Ташкент. 1962. — 16 с.

- Шахунянц Г.М. К расчету противоугонных характеристик скреплений // Сб. науч. тр. /МИИТ. -1968. — Вып. №72. — С. 3-5.

- Шахунянц Г.М. Железнодорожный путь. — М,: Трансжелдориздат, 1961. 612 с.

- Совершенствование существующих и разработка новых конструкций промежуточных рельсовых скреплений для железобетонных шал // Сб. науч. тр. / ВНИИЖТ. — 1979. — Вып. 616. — С. 10-39.

- Современные конструкции верхнего строения железнодорожного пути / Под ред. проф. В.Г.Альбрехта и проф. А.Ф.Золотарского. — М.: Транспорт, 1975. -278 с.

- Шахунянц Г.М. Работа пути с железобетонными шпалами под нагрузкой // Сб. науч. тр. / МИИТ. — 1965. — Вып. 178. — 252 с.

- Эрадзе Б. Г. Исследование влияния конструкции промежуточных рельсовых скреплений на угон рельсов и некоторые параметры.: Автореф. дис. … канд. техн. наук. — Новосибирск, 1966. — 16 с

- Перший С.П. О работе промежуточных скреплений на деревянных шпалах под поездной нагрузкой // Сб. науч. тр. /МИИТ. — 1968. — Вып. 272. — С. 6-22.

- Влияние жесткости и неровности пути на деформации вибрации и силы взаимодействия его элементов / Под ред. В.С.Лысюка // Сб. науч. тр. / ВНИИЖТ. -1969. — Вып. 370. — С. 167.

- Исследование работы верхнего строения пути на монолитном основании / Под ред. проф. Г.М.Шахунянца и проф. М.А.Фришмана // Сб. науч. тр. / ДИИТ. — 1971. — Вып. 132. — 142 с.

- Шахунянц Г.М., Демидов A.A. Некоторые вопросы исследования работы резиновых прокладок повышенной упругости для пути с железобетонными шпалами // Сб. науч.тр. / МИИТ. -1971. — Вып. 354. — С. 3-78.

- Щульга В.Я. Лаптев В.Д., Жарнов В.М. О целесообразных сроках затяжки гаек клеммннх и закладных болтов на участках бесстыкового пути // Сб. науч. тр. / МИИТ. — 1972. — Вып. 383. — С. 24-43.

- Крысанов Л.Г. Боковая жесткость стрелочных переводов // Путь и путевое хозяйство. — 1974. — и 8. — С. 31.