Сейчас ваша корзина пуста!

Упругие элементы рельсовых скреплений

Цикл статей:

Глава 1 – Совершенствование малообслуживаемых рельсовых скреплений для железобетонных шпал бесстыкового пути Глава 3 – Упругие элементы рельсовых скреплений

Актуальность исследования упругих элементов

В конструкции современного пути все в большей мере в качестве материала для подрельсового основания стали применять железобетон, у которого в отличие от дерева практически отсутствуют упругие характеристики, вследствие чего произошло резкое повышение жесткости пути. Перед специалистами, работающими в области пути, встал вопрос о повышении упругости подрельсового основания. Используемые двухвитковые пружинные шайбы и жесткие П- образные клеммы в повсеместно применяющихся скреплениях КБ-65 уже не удовлетворяет новым условиям жесткости для использования в скоростном движении и в особенности для бесстыкового пути. Поэтому все работы в области улучшения качества пути можно разделить на несколько групп:

модернизация использующегося скрепления КБ-65 путем замены упругих шайб или постановкой новых пружинных клемм взамен жестких П-образных; создание новых подкладочных скреплений с упругими клеммами; создание новых типов бесподкладочных рельсовых скреплений, в том числе и безболтовых.

В настоящее время в литературе встречаются противоречивые данные по испытаниям упругих элементов, данные по которым были получены десятки лет назад, но современные заводы, изготовляющие эти элементы, постоянно вносят коррективы в технологические процессы производства и химический состав изделий, в результате чего свойство этих элементов изменились.

Целью данного раздела является исследование и унификация выпускаемых в настоящее время, как стандартных упругих элементов, так и новых экспериментальных образцов упругих клемм и шайб.

Целью унификации является проведение исследований на одном и том же оборудовании, при одних и тех же условиях, по одной и той же установленной схеме испытаний для получения наибольшей достоверности результатов с последующим их анализом.

В результате унификации схемы проведения исследований упругих элементов получены нижеприведенные данные и оценена возможность использования этих элементов для применения при разработке новых конструкций рельсовых скреплений.

Упругие прутковые клеммы

Статические испытания клемм, методика проведения

Целью проведения статических испытаний клемм является определение:

- деформации ветвей клеммы при приложении и снятии нагрузки по оси закладного болта;

- жесткости клеммы по месту приложения нагрузки;

- остаточных деформаций после заневоливания по месту приложения нагрузки.

Испытание проводилось в соответствии с пунктом 4.1.2.8. данной работы, на испытательной машине ПСУ-50, аттестованной согласно ГОСТ 24.555-81 заводской номер 2374, год выпуска 1959, снималась диаграмма нагрузка- деформация. Клеммы располагались в специальном устройстве, передача нагрузки производилась вертикально через соединяющий элемент по месту расположения оси закладного болта. Скорость перемещения нагружающего устройства – 5 мм/сек с одновременной регистрацией величины перемещения концов клемм индикатором часового типа с ценой деления 0.01 мм согласно ГОСТ 3057-79.

Исследованиям подверглись:

- 10 клемм скрепления КН-65, изготовленные на Горновском заводе «Спецжелезобетон» (поселок Горный), по размерам и твердости соответствующих требованиям технической документации на их изготовление, диаметр прутка – 17 мм;

- 10 клемм скрепления ЖБР-3-65, сборка рельсошпальной решетки с данными скреплениями производится на ПМС-20, диаметр прутка – 17 мм;

- две партии по 10 клемм ОП-Ю5 производства Магнитогорского калибровочного завода и Брянского машиностроительного завода, для скрепления КБ- 65, диаметр прутка – 13 мм.

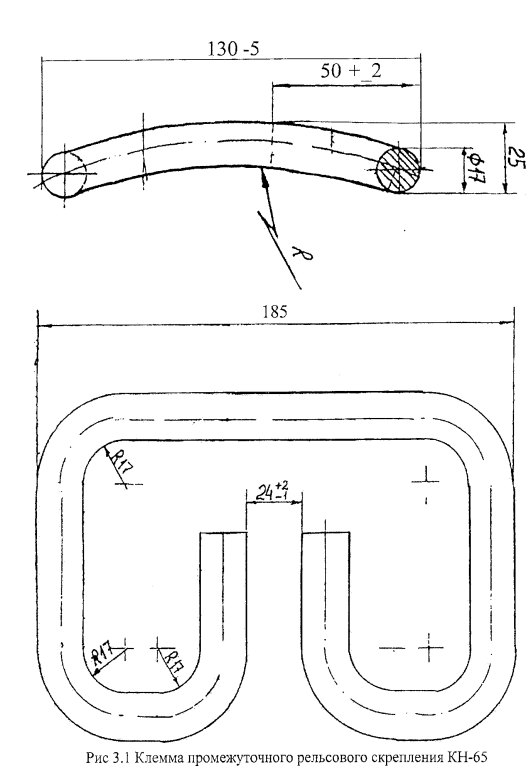

Клемма промежуточного рельсового скрепления КН-65

В результате проведения исследования клемм скрепления КН-65, изготовленных из стали марки 60С2А с диаметром прутка 17 мм (рис 3.1), и анализа полученных данных было установлено следующее.

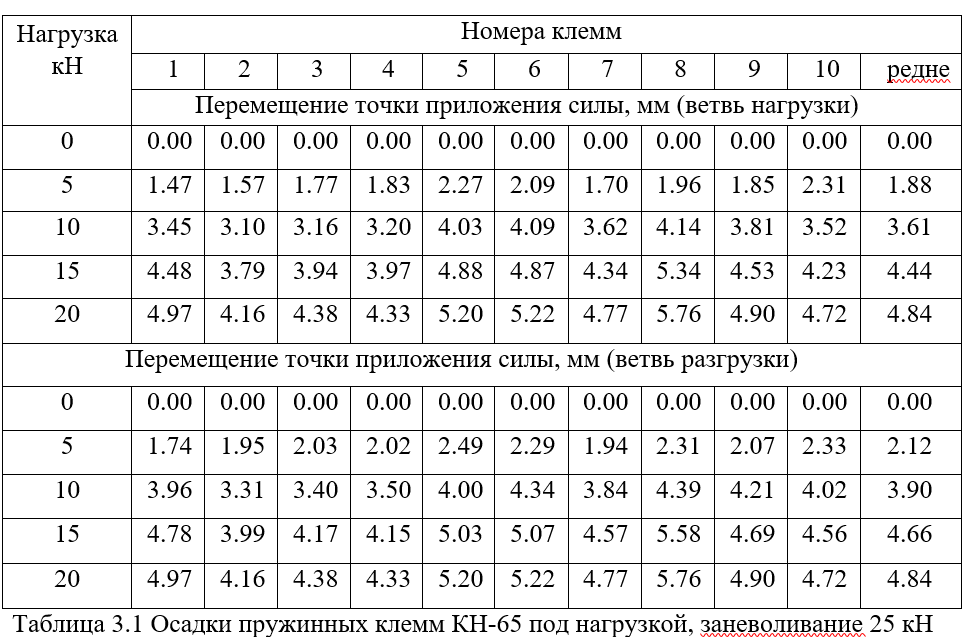

Данные значений нагрузка-перемещение для клемм при заневоливании на 25 и 30 кН приведены соответственно в табл. 3.1 и 3.2.

После заневоливания клемм путем трехкратного обжатия нагрузкой в 25 кН, и даже после увеличения нагрузки заневоливания до 30 кН, образцы сохраняли свои упругие характеристики постоянными, а средняя остаточная деформация не превысила 0,5 мм.

Статистической обработкой полученных результатов выявлено, что при статической нагрузке на болт равной 20 кН, являющейся нормативной нагрузкой для закладных и клеммных болтов скрепления КБ-65, среднее значение упругих деформаций ветвей клеммы составила 4,84 мм.

Рассмотрев выборку из 10 клемм для нагрузки 20 кН со стандартным отклонением совокупности равным 0,483 мм и вероятностью 95% получаем доверительный интервал 4,54 – 5,14мм.

Проведено исследование возможности нагружения клемм КН-65 усилием от закладного болта равным 25 кН с предварительным заневоливанием нагрузкой 30 кН. Среднее значение упругих деформаций ветвей клеммы составила 5.43 мм. Для выборки из 10 клемм с нагрузкой от закладного болта 25 кН стандартное отклонение совокупности перемещений составило 0,467 мм и с вероятностью 95% получаем доверительный интервал 5,14 – 5.72 мм.

Из результатов исследования видно, что данные клеммы обладают малыми остаточными деформациями, значительной упругостью и стабильностью результатов испытаний, что свидетельствует о высоком качестве изготовления клемм. При этом создаются более благоприятные условия для работы верхнего строения пути под поездной нагрузкой, уменьшаются динамические нагрузки на элементы, тем самым продлевая срок их службы.

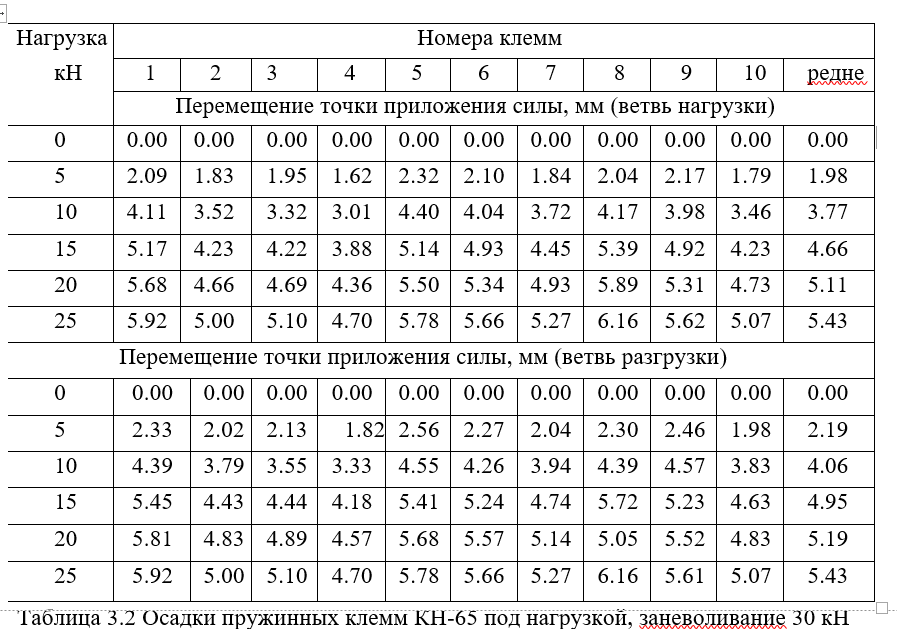

Клемма 0П-Ю5 для промежуточного рельсового скрепления КБ-65

Статическим испытанием клемм ОП-Ю5, изготовленным из стали марки 60С2А диаметром 13 мм (рис. 3.2), подверглись две партии клемм по 10 штук различных заводов изготовителей.

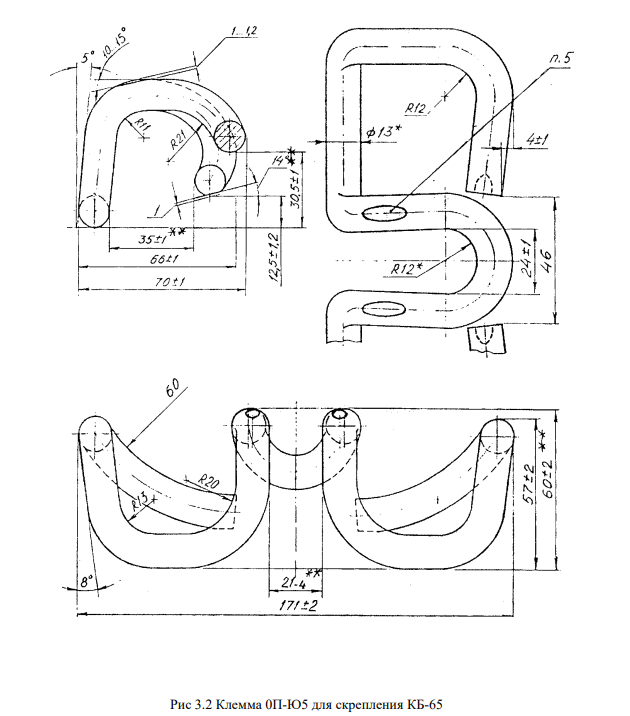

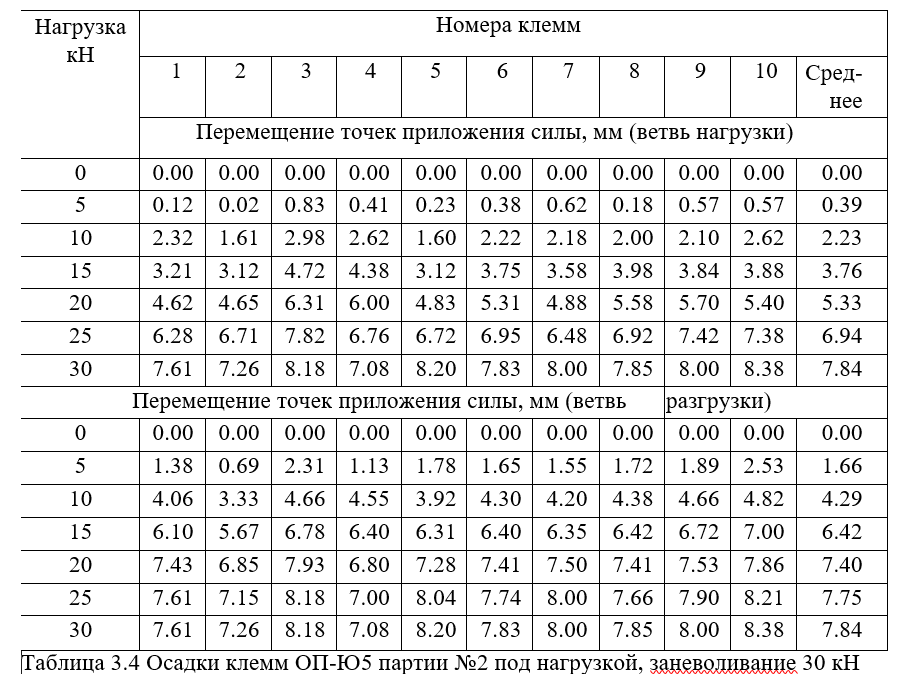

Результаты испытаний для клемм при заневоливании их нагрузкой 30 кН для партии номер 1 и номер 2 приведены соответственно в табл. 3.3 и 3.4.

| Нагрузка кН | Номера клемм | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | Среднее | |

| Перемещение точек приложения силы, мм (ветвь нагрузки) | |||||||||||

| 0 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

| 5 | 0.92 | 0.26 | 0.08 | 0.24 | 0.16 | 0.10 | 0.22 | 0.04 | 0.02 | 0.04 | 0.21 |

| 10 | 2.68 | 2.62 | 1.76 | 2.13 | 2.66 | 1.48 | 2.13 | 1.96 | 1.72 | 2.26 | 2.14 |

| 15 | 4.08 | 4.31 | 3.31 | 4.00 | 4.18 | 2.92 | 3.69 | 3.28 | 3.40 | 3.82 | 3.70 |

| 20 | 5.60 | 5.60 | 4.80 | 6.38 | 5.85 | 4.65 | 5.27 | 4.52 | 4.98 | 5.12 | 5.28 |

| 25 | 6.78 | 6.78 | 6.14 | 7.58 | 7.22 | 6.42 | 6.67 | 6.00 | 6.30 | 6.68 | 6.66 |

| 30 | 7.42 | 7.40 | 6.52 | 7.82 | 7.50 | 7.22 | 7.24 | 7.32 | 6.76 | 7.11 | 7.23 |

| Перемещение точек приложения силы, мм (ветвь разгрузки) | |||||||||||

| 0 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

| 5 | 2.46 | 2.48 | 1.81 | 2.12 | 3.02 | 0.95 | 1.95 | 1.51 | 1.31 | 1.96 | 1.96 |

| 10 | 4.85 | 5.10 | 4.02 | 5.00 | 5.48 | 4.75 | 4.58 | 3.42 | 4.11 | 4.58 | 4.59 |

| 15 | 6.53 | 6.52 | 5.72 | 7.11 | 6.90 | 5.92 | 6.25 | 5.78 | 5.75 | 6.18 | 6.27 |

| 20 | 7.22 | 7.21 | 6.28 | 7.60 | 7.36 | 6.75 | 6.92 | 6.81 | 6.41 | 6.69 | 6.93 |

| 25 | 7.40 | 7.40 | 6.52 | 7.76 | 7.48 | 7.16 | 7.18 | 7.30 | 6.70 | 6.96 | 7.19 |

| 30 | 7.42 | 7.40 | 6.52 | 7.82 | 7.50 | 7.22 | 7.24 | 7.32 | 6.76 | 7.11 | 7.23 |

После заневоливания клемм путем трехкратного обжатия нагрузкой в 30 кН, образцы сохраняли свои упругие характеристики постоянными, а средняя остаточная деформация составила 1,11 мм (1,31 мм), при этом на первое нагружение приходилось 71% (76%) деформаций, на второе – 18% (15%) и на третье – 11% (9%). (В скобочках приведены характеристики второй партии клемм)

Дальнейшая статистическая обработка результатов показала, что при статической нагрузке на болт равной 20 кН, являющейся нормативной нагрузкой для клеммных болтов скрепления КБ-65, среднее значение упругих деформаций петли клеммы составила 5.28 мм (5,33 мм). Рассмотрев выборку из 10 клемм для нагрузки 20 кН со стандартным отклонением перемещений равным 0,583мм (0,581 мм) и вероятностью 95%, получаем доверительный интервал 4,92-5,64 мм (4,97-5,69 мм).

В связи с планируемым повышением нагрузки на закладной и клеммный болт, было проведено исследование возможности нагружения клемм ОП-Ю5

усилием от клеммного болта равным 25 и 30 кН с предварительным заневоли- ванием нагрузкой 30 кН. Среднее значение упругих деформаций ветвей клеммы при нагрузке 25 кН составила 6,67мм (6,94 мм), а при нагрузке 30 кН – 7,23мм (7,84 мм). Для выборки из 10 клемм с нагрузкой от закладного болта 25 кН со стандартным отклонением перемещений равным 0,481 (4,469) мм и вероятностью 95%, получаем доверительный интервал 6,36-6,96 (6,65-7,23) мм, а для нагрузки 30 кН и тех же условий со стандартным отклонением перемещений равным 0,370 (0,416) мм, интервал составит 7,00-7,46 мм (7,58-8,10 мм).

Результаты исследований показали, что данные клеммы обладают малыми остаточными деформациями, значительной упругостью и стабильностью результатов испытаний. При этом создаются более благоприятные условия для эксплуатации верхнего строения пути, уменьшаются динамические нагрузки на элементы.

Клемма для промежуточного рельсового скрепления ЖБР-3-65

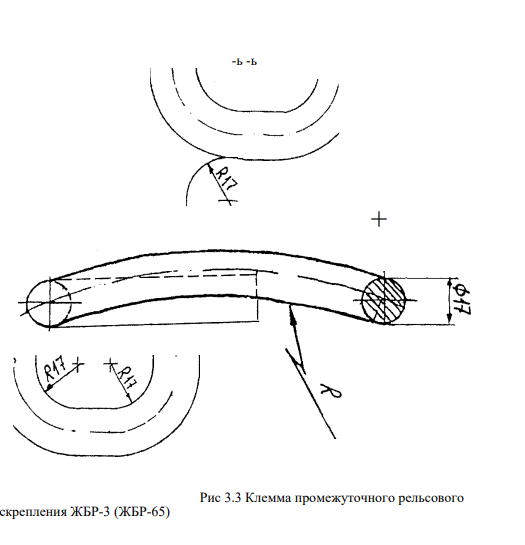

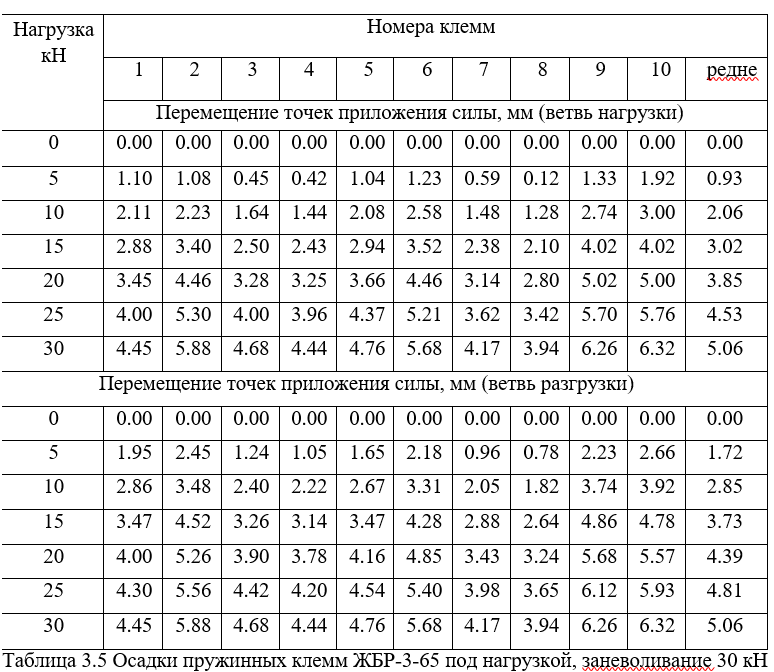

Испытаниям подверглись 10 клемм скрепления ЖБР-3-65, изготовленных из стали марки 60С2А диаметром 17 мм (рис 3.3).

Результаты испытаний клемм при заневоливании их нагрузкой 30 кН приведены в табл.3.5.

После заневоливания клемм путем трехкратного обжатия нагрузкой 30 кН, образцы сохраняли свои упругие характеристики постоянными.

При дальнейшей статистической обработке результатов испытаний выявлено, что при статической нагрузке на болт равной 20 кН, являющейся нормативной для скрепления ЖБР-3-65, среднее значение упругих деформаций усов клеммы составило 3,85 мм. Рассмотрев выборку из 10 клемм для нагрузки 20 кН со стандартным отклонением перемещений равным 0,811 мм и вероятностью 95%, получаем доверительный интервал 3,35-4,35 мм. Было проведено исследование возможности нагружения клемм ЖБР-3-65 усилием от закладного болта равным 25 и 30 кН с предварительным заневоливанием нагрузкой 30 кН. В этом случае среднее значение упругих деформаций ветвей клеммы при нагрузке 25 кН составило 4,53 мм, а при нагрузке 30 кН – 5,06 мм. Для выборки из 10 клемм с нагрузкой от закладного болта 25 кН со стандартным отклонением перемещений равным 0,876 мм и вероятностью 95%, получаем доверительный интервал 3,99-5,08 мм, а для нагрузки 30 кН при тех же условиях со стандартным отклонением перемещений равным 0,890 мм, интервал составит 4,51- 5,61 мм.

Исследования показали, что данные клеммы обладают малыми остаточными деформациями, умеренной упругостью и небольшой стабильностью результатов испытаний, что свидетельствует о невысоком качестве изготовления клемм в особенности их размерных характеристик. Однако можно предположить, что при этих скреплениях будут созданы более благоприятные условия для эксплуатации верхнего строения пути по сравнению со скреплением КБ-65 и уменьшатся динамические нагрузки на его элементы.

Сравнение характеристик пружинных элементов

В настоящее время основным рельсовым скреплением железных дрог России является подкладочное скрепление КБ-65, которое не в полной мере удовлетворяет новым условиям эксплуатации пути. Основным пружинным элементом данного скрепления является двухвитковая пружинная шайба, подробно рассмотренная во второй главе данной работы. Поэтому сравнение исследований клемм будем производить относительно данных полученных при исследовании стандартных двухвитковых пружинных шайб.

Сравнению подвергались характеристики следующих элементов:

- клемма ОП-Ю5, изготовленная из стали 60С2А диаметром 13 мм в г Новосибирске и предназначенная для использования в скреплении КБ-65 вместо П-образной клеммы и двухвитковой пружинной шайбы;

- клемма скрепления ЖБР-3-65, изготовленная из стали 60С2А диаметром 17 мм. Клемма предназначена для использования в бесподкладочных скреплениях;

- клемма КН-65, изготовленная на заводе «Спецжелезобетон» (поселок Горный), из стали 60С2А диаметром 17 мм, предназначенная для использования, как в бесподкладочных так и в подкладочных рельсовых скреплениях.

Графики средних значений перемещений вышеперечисленных пружинных элементов представлен на рис. 3.4.

Сравнение перемещения клемм в рабочих интервалах нагрузкии, их процентное отношение к перемещению двухвитковой пружинной шайбы, приведены в табл.3.6.

| Интервал нагружения, кН | Пемещение элементов в заданных интервалах, мм и их процентное отношение | |||||||

| Двухвитковая шайба | ОП-Ю5 | ЖБР-3-65 | КН-65 | |||||

| перемещение | процент | перемещение | процент | перемещение | процент | перемещение | процент | |

| 0-20 | 4.59 | 100 | 5.33 | 116 | 3.85 | . 84 | 5.11 | 111 |

| 0-25 | 4.79 | 100 | 6.49 | 135 | 4.53 | 95 | 5.43 | ИЗ |

| 0-30 | 4.89 | 100 | 7.84 | 160 | 5.06 | 103 | ||

| 10-20 | 0.76 | 100 | 3.10 | 408 | 1.79 | 236 | 1.34 | 176 |

| 10-25 | 0.96 | 100 | 4.26 | 444 | 2.47 | 257 | 1.66 | 173 |

| 10-30 | 1.06 | 100 | 5.61 | 529 | 3.00 | 283 | ||

Из оценки результатов видно, что все клеммы имеют достаточную упругость и их характеристики более предпочтительны, чем у двухвитковой шайбы.

Рассмотрим перемещения клемм в следующих диапазонах:

- диапазон 0-20 кН, по сравнению с двухвитковой шайбой клемма ОП-Ю5 показала перемещение на 16 % больше, клемма ЖБР-3-65 на 16 % меньше, а клемма КН-65 на 11 % больше;

- диапазон 0-25 кН, по сравнению с двухвитковой шайбой клемма ОП-Ю5 показала перемещение на 35 % больше, клемма ЖБР-3-65 на 5 % меньше, а КН- 65 на 13 % больше;

- диапазон 0-30 кН, по сравнению с двухвитковой шайбой клемма ОП-Ю5 показала перемещение на 60 % больше, клемма ЖБР-3-65 на 3% больше.

В связи с использованием резьбовых элементов, подвергающихся из-за динамических воздействий постоянному раскручиванию гайки и тем самым ослаблению монтажных усилий, остро стал вопрос о более долгом сохранении монтажных усилий и меньшей интенсивности их уменьшения. При одинаковой равной скорости раскручивания гайки и падения монтажных усилий с величины 100 % до величины 50 %, большое значение будет иметь длина упругого хода. Соответственно при ее увеличении значительно уменьшится падение напряжений, а соответственно улучшится состояние пути и увеличится время между работами по подтягиванию болтов.

Принимаем нижний интервал усилия от затяжки болтов (соответствующий 50% затяжке от нормативной) равный 10 кН, а верхний интервал в зависимости от предполагаемой нагрузки на болт соответственно 20, 25 и 30 кН.

Рассмотрим перемещение клемм в следующих диапазонах:

- диапазон 10-20 кН, по сравнению с двухвитковой шайбой клемма ОП- 105 показала перемещение в 4.08 раза больше, клемма ЖБР-3 в 2.36 раза больше, а клемма КН-65 в 1.76 раза больше;

- диапазон 10-25 кН, по сравнению с двухвитковой шайбой клемма ОП- 105 показала перемещение в 4.44 раза больше, клемма ЖБР-3-65 в 2.54 раза больше, а клемма КН-65 в 1.73 раза больше;

- диапазон 10-30 кН, по сравнению с двухвитковой шайбой клемма ОП- 105 показала перемещение в 5.29 раза больше, клемма ЖБР-3-65 в 2.83 раза больше.

Из вышеперечисленного видно, что все клеммы в рабочем диапазоне на- гружения имеют преимущество по длине рабочего хода по сравнению с двухвитковой пружинной шайбой. При этом наибольшую длину хода в рабочем диапазоне показала клемма ОП-Ю5, затем ЖБР-3-65 и далее КН-65.

В настоящее время не существует четкого диапазона для измерения жесткости пружинных элементов рельсовых скреплений, поэтому наиболее целесообразным считается интервальное измерение жесткости, рассчитывающееся как отношение приращения (шага) нагрузки к соответствующему приращению перемещения. График данной зависимости для вышеперечисленных элементов приведен на рис.3.5.

Из рисунков 3.4 и 3.5 видно, что при нагрузке более 15 кН, у двухвитковой пружинной шайбы резко уменьшается длина хода перемещения и соответственно резко увеличивается жесткость. Это связано, прежде всего, со смыканием

витков клеммы и соответственно утратой ее упругих характеристик.

Упругие прутковые клеммы имеют большой запас по длине хода и соответственно более постоянные упругие характеристики.

Наименьшую интервальную жесткость с шагом 5 кН и соответственно большую упругость и равномерность ее распределения показала клемма ОП- 105, несколько меньшую упругость показала клемма ЖБР-3-65 и еще меньшую КН-65.

Анализ результатов исследований показал, что клемма ОП-Ю5 по сравнению с двухвитковой пружинной шайбой имеет в 4-5 раз большую длину хода при откручивании гайки и соответственно позволит увеличить промежуток времени между подтяжкой болтов в 2 раза, что уменьшит расходы на текущее содержание пути. Данная клемма рекомендуется для постановки в путь на стандартное скрепление КБ-65 взамен П-образной клеммы и двухвитковой пружинной шайбы. Разрабатываемые в настоящее время новые типы скреплений подразумевают использование упругих прутковых клемм для скреплений КН-65 и ЖБР-3-65, а также упомянутая выше клемма ОП-105, наряду с использованием в скреплении КБ-65, может быть использована в разрабатываемых новых скреплениях.

Наблюдения заработай в пути клемм ОП-Ю5

На Новосибирском стрелочном заводе был разработан новый стрелочный перевод марки 1/18 с непрерывной поверхностью катания и упругими скреплениями. Для испытаний этот перевод был поставлен на Октябрьскую железную дорогу.

В октябре 1998 года перевод был установлен в путь. В настоящее время это стрелочный перевод №6 станции Покровка Опытной Московской дистанции

пути Октябрьской железной дороги.

В октябре 1998 года на установку данного перевода выехали специалисты СГУПС и на 91 клеммах ОП- 105 с помощью динамометрического ключа установили точную затяжку гаек клеммных болтов равную 150 Нм, что соответствует усилию в 20 кН по оси болта. После установки был составлен акт «о установке в путь стрелочного перевода», подписанный со стороны работников пути дорожным мастером ПД-12 Игнатьевым Евгением Васильевичем и начальником участка № 4 Опытной московской дистанции пути Октябрьской железной дороги ПДС-4 Ивашовым Владимиром Евгеньевичем.

В апреле 1999 года группа специалистов СГУПС выехала для проверки состояния установленного стрелочного перевода.

По результатам обследования выявлено:

- средняя затяжка клеммных болтов, установленных вне стыков, составила 91,3 % от нормативной. При этом стандартное отклонение составило 10%, а доверительный интервал составил 88,7-93,8% в который попало 47 % исследуемых клемм;

- в районе стыков наблюдалось значительное ослабление монтажных усилий: на первой шпале от стыка усилия составили 40,6%, на второй шпале – 70,3% и на третьей – 85,9% от нормативной нагрузки при установке;

- наблюдалось сползание клемм по наклонной верхней грани подошвы рельса до упора усов клеммы в реборды;

- сделано замечание о неудобстве установки клеммы в районе стыков.

После обследования был подписан акт «О обследовании скоростного стрелочного перевода».

Других замечаний по эксплуатации стрелочного перевода с упругими клеммами ОП-Ю5 со стороны работников железной дороги, обслуживающих перевод, не поступало.

В целом клеммы зарекомендовали себя хорошо и в настоящее время ставится вопрос об их внедрении в серийное производство для использования их, как в звеньевом, так и в бесстыковом пути, а также в стрелочных переводах.

Резиновые прокладки

Статические испытания резиновых прокладок

Целью проведения статических испытаний стандартных резиновых прокладок является определение:

- сжатие прокладок при приложении и снятии нагрузки по всей рабочей площади (равной соответственно площади опирания рельса для подрельсовых и площади опирания подкладки для нашпальных прокладок);

- жесткости прокладок при приложении и снятии нагрузки по всей рабочей площади;

- остаточных деформаций после заневоливания при приложении и снятии нагрузки по всей рабочей площади прокладки.

Испытание проводилось в соответствии с пунктом 3.1.2.8. данной работы, на испытательной машине ПСУ-50, аттестованной согласно ГОСТ 24.555-81, заводской номер 2374, год выпуска 1959. Снималась диаграмма нагрузка- деформация. Прокладки располагались непосредственно на плите пресса, а передача нагрузки производилась вертикально через подошву рельса для подрельсовых прокладок или через стандартную подкладку КБ-65 при приложении нагрузки по оси рельса. Скорость перемещения нагружающего устройства – 5мм/сек с одновременной регистрацией величины перемещения подошвы рельса по его оси индикатором часового типа с ценой деления 0.01 мм согласно ГОСТ 3057-79.

Исследованиям подверглись:

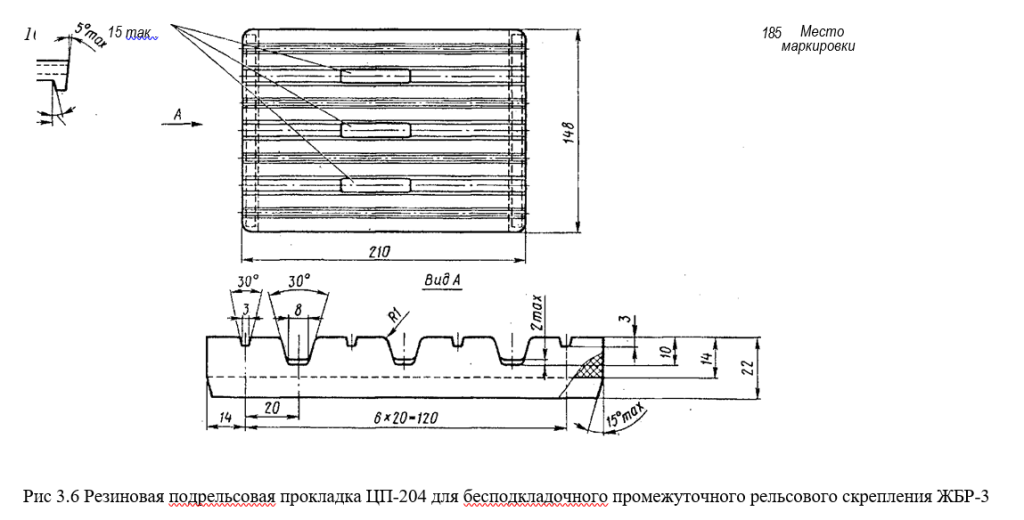

- 10 стандартных резиновых подрельсовых прокладок ЦП-204 (рис. 3.6) толщиной 14 мм для бесподкладочного промежуточного рельсового скрепления ЖБР-3 (ЖБР-65) [106]. Сборка рельсошпальной решетки с данными скреплениями производится на ПМС-20 г. Новосибирска, изготовитель Омскшина;

- 10 стандартных плоских резиновых подрельсовых прокладок ОП-318 (рис. 3.7) толщиной 7 мм, для промежуточного подкладочного рельсового скрепления КБ-65 [106]. Сборка рельсошпальной решетки с данными скреплениями производится на ПМС-20 г. Новосибирска, изготовитель Омскшина;

- 10 стандартных ребристых резиновых подрельсовых прокладок ЦП-143 (рис. 3.8) толщиной 8 мм для промежуточного подкладочного рельсового скрепления КБ-65 [106]. Сборка рельсошпальной решетки с данными скреплениями производится на ПМС-20 г. Новосибирска, изготовитель Омскшина;

- 10 стандартных ребристых резиновых нашпальных прокладок ЦП-328 (рис. 3.9) толщиной 11 мм для промежуточного подкладочного рельсового скрепления КБ-65 [106]. Сборка рельсошпальной решетки с данными скреплениями производится на ПМС-20 г. Новосибирска, изготовитель Омскшина.

Также производился анализ совместного нагружения подрельсовых прокладок ЦП-143 и нашпальных ЦП-328.

Резиновая прокладка промежуточного рельсового скрепления ЖБР-65 (ЦП-204)

В результате проведения исследования прокладок промежуточного рельсового скрепления ЖБР-65 и анализа полученных данных было установлено следующее.

После заневоливания прокладок путем трехкратного обжатия нагрузкой в 100 кН образцы сохраняли свои упругие характеристики постоянными, а остаточные и пластические деформации не наблюдались. Статистической обработкой результатов выявлено, что при статической нагрузке на прокладку равной 100 кН среднее значение упругих деформаций прокладки составила 3.90 мм.

Рассмотрев выборку из 10 прокладок для нагрузки 100 кН со стандартным отклонением перемещения равным 0,315 мм и вероятностью 95%, получаем доверительный интервал 3.71 – 4.10 мм. В этот интервал попадает 50 % образцов.

Из результатов исследования видно, что рассмотренные прокладки не имели остаточных деформаций и способны выдерживать большие вертикальные нагрузки. Нестабильность результатов испытаний и внешних размеров говорит о больших допусках при производстве на заводе изготовителе, что свидетельствует об изношенности оборудования, а также о неравномерном распределении составляющих компонентов по всему объему прокладки. При этом создаются менее благоприятные условия для повышения точности сборки и эксплуатации верхнего строения пути, но при этом, имея большое перемещение под нагрузкой, прокладка оказывает положительное влияние на плавность хода и уменьшение динамических сил.

| Нагрузка кН | Номера прокладок | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | среднее | |

| Перемещение точек приложения силы, мм (ветвь нагрузки) | |||||||||||

| 0 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

| 10 | 1.24 | 0.30 | 0.12 | 0.20 | 0.10 | 0.22 | 0.35 | 0.38 | 0.61 | 0.24 | 0.38 |

| 20 | 1.90 | 0.82 | 0.78 | 0.80 | 0.60 | 0.82 | 0.98 | 0.95 | 1.20 | 0.80 | 0.97 |

| 30 | 2.50 | 1.28 | 1.28 | 1.36 | 1.10 | 1.40 | 1.52 | 1.54 | 1.76 | 1.32 | 1.51 |

| 40 | 3.00 | 1.82 | 1.80 | 1.90 | 2.66 | 1.82 | 2.00 | 2.04 | 2.24 | 1.80 | 2.11 |

| 50 | 3.45 | 2.20 | 2.23 | 2.34 | 3.00 | 2.26 | 2.44 | 2.46 | 2.65 | 2.18 | 2.52 |

| 60 | 3.68 | 2.60 | 2.66 | 2.72 | 3.40 | 2.60 | 2.86 | 2.84 | 3.00 | 2.60 | 2.90 |

| 70 | 3.92 | 2.92 | 3.00 | 3.02 | 3.70 | 2.90 | 3.12 | 3.12 | 3.38 | 2.94 | 3.20 |

| 80 | 4.08 | 3.21 | 3.31 | 3.31 | 4.00 | 3.20 | 3.40 | 3.42 | 3.62 | 3.18 | 3.47 |

| 90 | 4.24 | 3.45 | 3.52 | 3.54 | 4.25 | 3.44 | 3.67 | 3.61 | 3.86 | 3.40 | 3.70 |

| 100 | 4.40 | 3.68 | 3.70 | 3.72 | 4.50 | 3.68 | 3.90 | 3.82 | 4.02 | 3.60 | 3.90 |

| Перемещение точек приложения силы, мм (ветвь разгрузки) | |||||||||||

| 0 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

| 10 | 2.10 | 1.36 | 1.34 | 1.40 | 2.20 | 1.38 | 1.56 | 1.44 | 1.72 | 1.22 | 1.57 |

| 20 | 2.84 | 2.14 | 2.22 | 2.30 | 3.00 | 2.15 | 2.42 | 2.30 | 2.50 | 2.00 | 2.39 |

| 30 | 3.36 | 2.62 | 2.68 | 2.76 | 3.46 | 2.62 | 2.86 | 2.75 | 3.00 | 2.56 | 2.87 |

| 40 | 3.62 | 2.95 | 3.04 | 3.10 | 3.78 | 2.96 | 3.18 | 3.08 | 3.34 | 2.78 | 3.18 |

| 50 | 3.85 | 3.18 | 3.26 | 3.31 | 4.00 | 3.16 | 3.38 | 3.31 | 3.55 | 3.10 | 3.41 |

| 60 | 4.00 | 3.34 | 3.43 | 3.44 | 4.15 | 3.33 | 3.54 | 3.49 | 3.70 | 3.26 | 3.57 |

| 70 | 4.12 | 3.46 | 3.50 | 3.58 | 4.28 | 3.46 | 3.68 | 3.60 | 3.78 | 3.40 | 3.69 |

| 80 | 4.21 | 3.56 | 3.58 | 3.66 | 4.36 | 3.56 | 3.78 | 3.68 | 3.83 | 3.48 | 3.77 |

| 90 | 4.31 | 3.61 | 3.64 | 3.72 | 4.42 | 3.62 | 3.86 | 3.78 | 3.98 | 3.56 | 3.85 |

| 100 | 4.40 | 3.68 | 3.70 | 3.72 | 4.50 | 3.68 | 3.90 | 3.82 | 4.02 | 3.60 | 3.90 |

| Нагрузка кН | Номера прокладок | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | среднее | |

| Перемещение точек приложения силы, мм (ветвь нагрузки) | |||||||||||

| 0 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

| 10 | 0.31 | 1.11 | 0.30 | 0.11 | 0.14 | 0.11 | 0.14 | 0.50 | 0.36 | 0.12 | 0.32 |

| 20 | 0.44 | 1.36 | 0.52 | 0.25 | 0.30 | 0.29 | 0.28 | 0.67 | 0.50 | 0.26 | 0.49 |

| 30 | 0.58 | 1.50 | 0.72 | 0.38 | 0.40 | 0.42 | 0.36 | 0.78 | 0.60 | 0.38 | 0.61 |

| 40 | 0.72 | 1.58 | 0.93 | 0.47 | 0.50 | 0.52 | 0.46 | 0.89 | 0.70 | 0.48 | 0.73 |

| 50 | 0.83 | 1.66 | 1.10 | 0.57 | 0.60 | 0.62 | 0.55 | 0.98 | 0.78 | 0.56 | 0.83 |

| 60 | 0.95 | 1.76 | 1.26 | 0.66 | 0.68 | 0.70 | 0.62 | 1.08 | 0.85 | 0.64 | 0.92 |

| 70 | 1.06 | 1.86 | 1.41 | 0.74 | 0.75 | 0.78 | 0.70 | 1.16 | 0.90 | 0.72 | 1.01 |

| 80 | 1.15 | 1.93 | 1.56 | 0.80 | 0.82 | 0.85 | 0.77 | 1.24 | 1.00 | 0.78 | 1.09 |

| 90 | 1.23 | 2.00 | 1.72 | 0.88 | 0.89 | 0.90 | 0.83 | 1.32 | 1.05 | 0.84 | 1.17 |

| 100 | 1.30 | 2.10 | 1.90 | 0.94 | 1.00 | 1.00 | 0.90 | 1.40 | 1.12 | 0.98 | 1.26 |

| Перемещение точек приложения силы, мм (ветвь разгрузки) | |||||||||||

| 0 | 0.00 | 0.00 | 0.00 | 0.00 | о.оо | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

| 10 | 0.44 | 1.40 | 0.72 | 0.28 | 0.28 | 0.28 | 0.23 | 0.66 | 0.47 | 0.22 | 0.50 |

| 20 | 0.62 | 1.52 | 0.97 | 0.39 | 0.40 | 0.42 | 0.35 | 0.80 | 0.58 | 0.35 | 0.64 |

| 30 | 0.75 | 1.62 | 1.21 | 0.48 | 0.50 | 0.52 | 0.44 | 0.90 | 0.68 | 0.45 | 0.76 |

| 40 | 0.86 | 1.72 | 1.36 | 0.58 | 0.58 | 0.60 | 0.54 | 1.00 | 0.76 | 0.54 | 0.85 |

| 50 | 0.96 | 1.78 | 1.50 | 0.66 | 0.66 | 0.70 | 0.62 | 1.08 | 0.83 | 0.61 | 0.94 |

| 60 | 1.05 | 1.80 | 1.63 | 0.73 | 0.74 | 0.76 | 0.68 | 1.16 | 0.89 | 0.68 | 1.01 |

| 70 | 1.12 | 1.89 | 1.71 | 0.78 | 0.80 | 0.82 | 0.74 | 1.24 | 0.95 | 0.72 | 1.08 |

| 80 | 1.17 | 1.98 | 1.78 | 0.83 | 0.85 | 0.88 | 0.79 | 1.28 | 1.00 | 0.79 | 1.14 |

| 90 | 1.26 | 2.02 | 1.85 | 0.88 | 0.90 | 0.93 | 0.84 | 1.35 | 1.06 | 0.84 | 1.19 |

| 100 | 1.30 | 2.10 | 1.90 | 0.94 | 1.00 | 1.00 | 0.90 | 1.40 | 1.12 | 0.98 | 1.26 |

| Нагрузка кН | Номера прокладок | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | среднее | |

| Перемещение точек приложения силы, мм (ветвь нагрузки) | |||||||||||

| 0 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

| 10 | 1.37 | 1.55 | 1.65 | 1.78 | 1.35 | 1.51 | 1.06 | 1.15 | 1.41 | 1.34 | 1.42 |

| 20 | 1.84 | 1.94 | 2.00 | 2.24 | 1.71 | 2.05 | 1.57 | 1.63 | 1.97 | 1.87 | 1.88 |

| 30 | 2.21 | 2.23 | 2.29 | 2.55 | 2.00 | 2.43 | 1.90 | 2.06 | 2.34 | 2.23 | 2.22 |

| 40 | 2.52 | 2.48 | 2.53 | 2.77 | 2.23 | 2.70 | 2.23 | 2.34 | 2.64 | 2.54 | 2.50 |

| 50 | 2.78 | 2.65 | 2.71 | 2.98 | 2.39 | 2.95 | 2.47 | 2.63 | 2.86 | 2.78 | 2.72 |

| 60 | 3.00 | 2.80 | 2.87 | 3.15 | 2.52 | 3.12 | 2.67 | 2.80 | 3.07 | 3.00 | 2.90 |

| 70 | 3.18 | 2.99 | 2.99 | 3.29 | 2.71 | 3.28 | 2.84 | 3.00 | 3.25 | 3.18 | 3.07 |

| 80 | 3.34 | 3.05 | 3.14 | 3.41 | 2.87 | 3.43 | 2.98 | 3.14 | 3.38 | 3.31 | 3.21 |

| 90 | 3.47 | 3.17 | 3.27 | 3.51 | 2.95 | 3.52 | 3.11 | 3.29 | 3.52 | 3.47 | 3.33 |

| 100 | 3.60 | 3.28 | 3.40 | 3.64 | 3.09 | 3.66 | 3.23 | 3.41 | 3.68 | 3.60 | 3.46 |

| Перемещение точек приложения силы, мм (ветвь разгрузки) | |||||||||||

| 0 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.04 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

| 10 | 2.10 | 2.11 | 2.29 | 2.49 | 1.95 | 2.21 | 1.83 | 1.95 | 2.26 | 1.95 | 2.11 |

| 20 | 2.51 | 2.43 | 2.60 | 2.84 | 2.27 | 2.64 | 2.22 | 2.37 | 2.68 | 2.41 | 2.50 |

| 30 | 2.76 | 2.64 | 2.81 | 3.06 | 2.47 | 2.90 | 2.48 | 2.63 | 2.95 | 2.70 | 2.74 |

| 40 | 2.98 | 2.81 | 2.96 | 3.21 | 2.62 | 3.10 | 2.67 | 2.83 | 3.15 | 2.94 | 2.93 |

| 50 | 3.13 | 2.92 | 3.07 | 3.32 | 2.71 | 3.22 | 2.81 | 2.97 | 3.29 | 3.12 | 3.06 |

| 60 | 3.24 | 3.02 | 3.17 | 3.42 | 2.82 | 3.34 | 2.92 | 3.10 | 3.41 | 3.27 | 3.17 |

| 70 | 3.35 | 3.11 | 3.25 | 3.50 | 2.91 | 3.46 | 3.04 | 3.21 | 3.50 | 3.38 | 3.27 |

| 80 | 3.45 | 3.19 | 3.31 | 3.56 | 2.99 | 3.55 | 3.11 | 3.29 | 3.58 | 3.49 | 3.35 |

| 90 | 3.52 | 3.24 | 3.36 | 3.60 | 3.05 | 3.61 | 3.19 | 3.35 | 3.64 | 3.58 | 3.41 |

| 100 | 3.60 | 3.28 | 3.40 | 3.64 | 3.09 | 3.66 | 3.23 | 3.41 | 3.68 | 3.60 | 3.46 |

| Нагрузка кН | Номера прокладок | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | среднее | |

| Перемещение точек приложения силы, мм (ветвь нагрузки) | |||||||||||

| 0 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

| 10 | 0.32 | 0.20 | 0.30 | 0.12 | 0.10 | 0.12 | 0.10 | 0.12 | 0.04 | 0.12 | 0.15 |

| 20 | 0.91 | 0.88 | 0.82 | 0.72 | 0.50 | 0.68 | 0.60 | 0.60 | 0.42 | 0.62 | 0.68 |

| 30 | 1.54 | 1.40 | 1.34 | 1.23 | 0.86 | 1.15 | 1.10 | 1.10 | 0.86 | 1.10 | 1.17 |

| 40 | 2.00 | 1.80 | 1.78 | 1.68 | 1.24 | 1.60 | 1.52 | 1.50 | 1.28 | 1.60 | 1.60 |

| 50 | 2.32 | 2.10 | 2.11 | 2.00 | 1.58 | 1.95 | 1.88 | 1.85 | 1.68 | 2.00 | 1.95 |

| 60 | 2.64 | 2.36 | 2.40 | 2.26 | 1.80 | 2.30 | 2.20 | 2.15 | 1.96 | 2.28 | 2.24 |

| 70 | 2.86 | 2.54 | 2.60 | 2.48 | 2.10 | 2.60 | 2.52 | 2.42 | 2.24 | 2.56 | 2.49 |

| 80 | 3.00 | 2.70 | 2.80 | 2.68 | 2.32 | 2.80 | 2.76 | 2.68 | 2.52 | 2.78 | 2.70 |

| 90 | 3.16 | 2.85 | 2.95 | 2.82 | 2.58 | 2.98 | 2.96 | 2.85 | 2.70 | 2.95 | 2.88 |

| 100 | 3.30 | 2.98 | 3.08 | 3.00 | 2.72 | 3.12 | 3.11 | 3.00 | 2.85 | 3.10 | 3.03 |

| Перемещение точек приложения силы, мм (ветвь разгрузки) | |||||||||||

| 0 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

| 10 | 1.32 | 1.11 | 1.24 | 1.12 | 0.64 | 0.94 | 0.77 | 0.68 | 0.58 | 0.85 | 0.93 |

| 20 | 1.90 | 1.76 | 1.82 | 1.84 | 1.15 | 1.52 | 1.34 | 1.30 | 1.12 | 1.50 | 1.53 |

| 30 | 2.40 | 2.20 | 2.28 | 2.22 | 1.52 | 2.00 | 1.78 | 1.72 | 1.52 | 1.95 | 1.96 |

| 40 | 2.68 | 2.45 | 2.52 | 2.50 | 1.80 | 2.33 | 2.15 | 2.07 | 1.85 | 2.30 | 2.27 |

| 50 | 2.86 | 2.60 | 2.70 | 2.64 | 2.06 | 2.56 | 2.38 | 2.35 | 2.18 | 2.54 | 2.49 |

| 60 | 3.00 | 2.70 | 2.80 | 2.78 | 2.26 | 2.74 | 2.68 | 2.58 | 2.36 | 2.70 | 2.66 |

| 70 | 3.12 | 2.78 | 2.90 | 2.84 | 2.44 | 2.98 | 2.84 | 2.73 | 2.56 | 2.82 | 2.80 |

| 80 | 3.22 | 2.86 | 2.98 | 2.92 | 2.58 | 3.00 | 2.94 | 2.85 | 2.68 | 2.90 | 2.89 |

| 90 | 3.28 | 2.90 | 3.04 | 2.96 | 2.67 | 3.08 | 3.06 | 2.94 | 2.78 | 3.03 | 2.97 |

| 100 | 3.30 | 2.98 | 3.08 | 3.00 | 2.72 | 3.12 | 3.11 | 3.00 | 2.85 | ЗЛО | 3.03 |

Резиновая подрельсовая плоская прокладка скрепления КБ-65 (ОП-318)

В результате проведения исследования подрельсовых плоских прокладок скрепления КБ-65 (ОП-318) и анализа полученных данных было установлено следующее.

После заневоливания прокладок путем трехкратного обжатия нагрузкой в 100 кН образцы сохраняли свои упругие характеристики постоянными, а остаточные и пластические деформации не наблюдались.

Статистической обработкой результатов выявлено, что при статической нагрузке на прокладку равной 100 кН среднее значение упругих деформаций прокладки составила 1.26 мм.

Рассмотрев выборку из 10 прокладок для нагрузки 100 кН со стандартным отклонением перемещений равным 0,422 мм и вероятностью 95%, получаем доверительный интервал 1.00-1.53 мм. В данный интервал попадает 95 % образцов.

Из результатов исследования видно, что данные прокладки не имели остаточных деформаций и способны выдерживать большие осевые нагрузки. Нестабильность результатов испытаний и внешних размеров говорит о больших допусках при производстве на заводе изготовителе. При этом создаются менее благоприятные условия для повышения точности сборки и эксплуатации верхнего строения пути. Малое перемещение под нагрузкой характеризует высокую жесткость прокладки.

Резиновая подрельсовая ребристая прокладка скрепления КБ-65 (ЦП-143)

В результате проведения исследования подрельсовых ребристых прокладок скрепления КБ-65 (ЦП-143) и анализа полученных данных были установлены ниже перечисленные характеристики.

После заневоливания прокладок путем трехкратного обжатия нагрузкой в 100 кН образцы сохраняли свои упругие характеристики постоянными, а остаточные и пластические деформации не наблюдались.

Дальнейшей статистической обработкой результатов выявлено, что при статической нагрузке на прокладку равной 100 кН среднее значение упругих деформаций прокладки составила 3.46 мм.

Рассмотрев выборку из 10 прокладок для нагрузки 100 кН со стандартным отклонением перемещений равным 0,208 мм и вероятностью 95%, получаем доверительный интервал 3.33-3.59 мм.

Из результатов исследования видно, что данные прокладки не имели остаточных деформаций и способны выдерживать большие вертикальные нагрузки. Нестабильность результатов испытаний и внешних размеров говорит о больших допусках при производстве на заводе-изготовителе. При этом создаются менее благоприятные условия для повышения точности сборки рельсошпальной решетки, а большое перемещение под нагрузкой характеризует высокую упругость прокладки и положительно влияет на общую упругость скрепления.

Резиновая нашпальная ребристая прокладка скрепления КБ-65 (ЦП-328)

В результате проведения исследования нашпальных ребристых прокладок скрепления КБ-65 (ЦП-328) и анализа полученных данных было установлено следующее.

После заневоливания прокладок путем трехкратного обжатия нагрузкой в 100 кН образцы сохраняли свои упругие характеристики постоянными, а остаточные и пластические деформации не наблюдались.

Дальнейшая статистическая обработка результатов показала, что при статической нагрузке на прокладку равной 100 кН среднее значение упругих деформаций прокладки составила 3.03 мм.

Рассмотрев выборку из 10 прокладок для нагрузки 100 кН со стандартным отклонением совокупности равным 0,159 мм и вероятностью 95%, получаем доверительный интервал 2.93-3.12 мм.

Из результатов исследования видно, что данные прокладки не имели остаточных деформаций и способны выдерживать большие осевые нагрузки. Нестабильность результатов испытаний и внешних размеров говорит о больших допусках при производстве на заводе-изготовителе. При этом создаются менее благоприятные условия для повышения точности сборки рельсошпальной решетки, а большое перемещение под нагрузкой характеризует высокую упругость прокладки и положительно влияет на общую упругость скрепления.

Сравнение характеристик прокладок

В настоящее время основным рельсовым скреплением железных дрог России является подкладочное скрепление КБ-65. Основными упругими резиновыми элементами данного скрепления, передающими вертикальную нагрузку от рельса на шпалу, является нашпальная и подрельсовая прокладки. Поэтому сравнение исследований прокладок будем проводить относительно данных, полученных при исследовании стандартной нашпальной и подрельсовой прокладки.

Сравнению подвергались характеристики следующих элементов:

- резиновая нашпальная прокладка скрепления КБ-65 ЦП-328 толщиной 11мм под рельсы типа Р-65, Р-75 с рабочей площадью опирания равной ширине опи- рания подкладки на шпалу- 490,4 см ;

- совместная установка нашпальной прокладки скрепления КБ-65 ЦП-328 и ребристая подрельсовая прокладка ЦП-143.

- резиновая прокладка ЦП-204 скрепления ЖБР-3-65 толщиной 14 мм под рельсы типа Р-65, Р-75 с рабочей площадью опирания равной произведению ширины подошвы рельса на ширину опирания прокладки на шпалу – 277,5 см ;

- резиновая плоская подрельсовая прокладка ОП-318 скрепления КБ-65, толщиной 7 мм под рельсы типа Р-65, Р-75 с рабочей площадью опирания равной произведению ширины подошвы рельса на ширину подкладки – 210 см ;

- резиновая ребристая подрельсовая прокладка ЦП-143 скрепления КБ-65 толщиной 8 мм под рельсы типа Р-65, Р-75, с рабочей площадью опирания равной произведению ширины подошвы рельса на ширину подкладки – 210 см ;

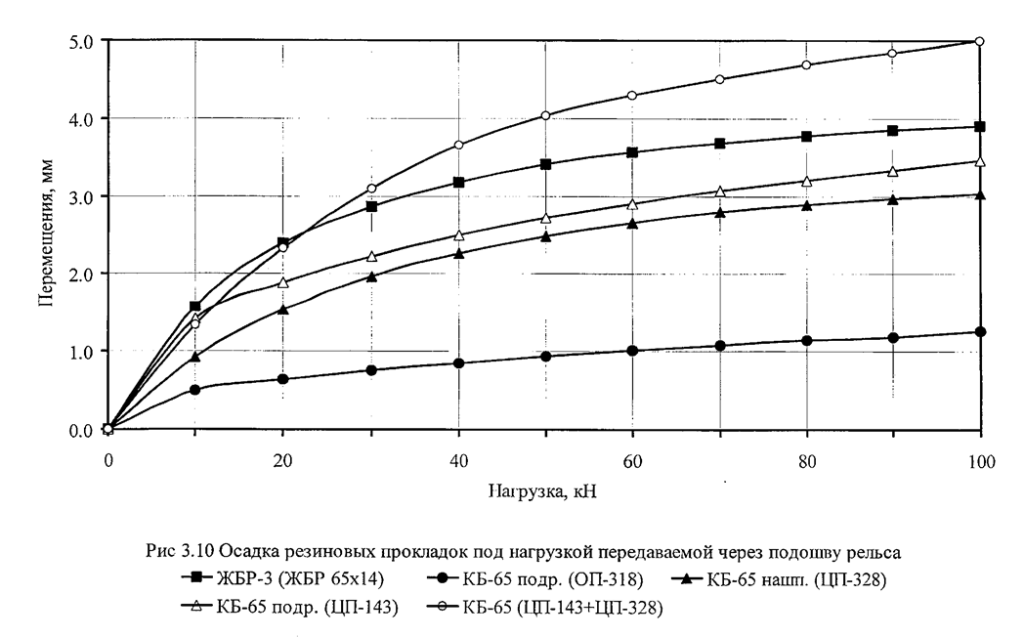

График средних значений перемещений вышеперечисленных резиновых прокладок представлен на рис. 3.10.

Перемещения прокладок в рабочих интервалах нагрузкии и интервальная жесткость этих элементов (отношение прирашения нагрузки к приращению перемещения) приведены в табл.3.11.

Рассмотрим перемещение прокладок под нагрузкой.

В диапазоне нагрузки 0-100 кН наибольшее перемещение под нагрузкой показали совместно установленные прокладки ЦП-143 и ЦП-328, достигнув величины 5,00 мм, прокладки ЦП-204, несколько уступая по перемещению, показали величину 3.90 мм, еще меньшее перемещение показали прокладки ЦП-143 и ЦП-328, достигнув соответственно величины в 3,46 и 3,03 мм. Значительный проигрыш в перемещении показала прокладка ОП-318. Перемещение под нагрузкой 100 кН составило всего 1,26 мм.

В настоящее время не существует четкого диапазона для измерения жесткости упругих резиновых прокладок рельсовых скреплений, поэтому наиболее целесообразным считается интервальное измерение жесткости, рассчитывающееся как отношение приращения (шага) нагрузки к соответствующему приращению перемещения. График данной зависимости для- вышеперечисленных элементов приведен на рис.3.11.

| Нагрузка, кН. | Осадка прокладок, мм / интервальная жесткость, кН/мм | |||||||||

| ЖБР-3 (ЦП-204) | КБ подр. (ОП-318) | КБ нашп (ЦП-328) | КБ подр. (ЦП-143) | КБ (ЦП-328 и ЦП-143) | ||||||

| 0 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

| 10 | 0.38 | 26.32 | 0.32 | 31.25 | 0.15 | 66.67 | 1.42 | 7.06 | 1.34 | 7.46 |

| 20 | 0.97 | 16.95 | 0.49 | 58.82 | 0.68 | 18.87 | 1.88 | 21.51 | 2.33 | 10.10 |

| 30 | 1.51 | 18.52 | 0.61 | 83.33 | 1.17 | 20.41 | 2.22 | 29.24 | 3.10 | 12.99 |

| 40 | 2.11 | 16.67 | 0.73 | 83.33 | 1.60 | 23.26 | 2.50 | 36.50 | 3.66 | 17.86 |

| 50 | 2.52 | 24.39 | 0.83 | 100.00 | 1.95 | 28.57 | 2.72 | 45.05 | 4.04 | 26.32 |

| 60 | 2.90 | 26.32 | 0.92 | 111.11 | 2.24 | 34.48 | 2.90 | 55.56 | 4.30 | 38.46 |

| 70 | 3.20 | 33.33 | 1.01 | 111.11 | 2.49 | 40.00 | 3.07 | 58.48 | 4.51 | 47.62 |

| 80 | 3.47 | 37.04 | 1.09 | 125.00 | 2.70 | 47.62 | 3.21 | 74.63 | 4.69 | 55.56 |

| 90 | 3.70 | 43.48 | 1.17 | 125.00 | 2.88 | 55.56 | 3.33 | 81.30 | 4.85 | 62.50 |

| 100 | 3.90 | 50.00 | 1.26 | 111.11 | 3.03 | 66.67 | 3.46 | 76.34 | 5.00 | 66.67 |

Исследуем интервальную жесткость прокладок.

С учетом того, что в первоначальный период нагружения от 0 до 10 кН очень сложно точно определить перемещение, то рассматривать и получать более точные характеристики можно при нагрузке более 10 кН.

При нагрузке в 20 кН наибольшую жесткость и наименьшую упругость показала прокладка ОП-318, достигнув значения в 55.8 кН/мм. Далее по уменьшению жесткости следовали ЦП-143 с жесткостью 21.5 кН/мм, несколько большую упругость показала прокладка ЦП-328 с жесткостью 18,9 кН/мм, далее ЦП-204 с жесткостью 17.0 кН/мм, а наибольшую упругость в данном диапазоне показали совместно установленные прокладки ЦП-143 и ЦП-328 с жесткостью 10.1 кН/мм.

При нагрузке в 40 кН все интервальные жесткости продолжают увеличиваться. При этом жесткость ОП-318 составила 83.3 кН/мм. Более чем в 2 раза меньшую жесткость показывает ЦП-143 – 36.5 кН/мм и почти в 4 раза меньшую жесткость ЦП-328, совместно установленные ЦП-143 и ЦП-328, а также ЦП- 204, показав соответственно жесткости 23.3, 17.9 и 16.7 кН/мм. При этом интервальная жесткость прокладок растет неравномерно и совместно установленные прокладки ЦП143 и ЦП-328 показали большую жесткость, чем ЦП-204, но несколько меньшую, чем ЦП 328.

При 60 кН несколько изменилась картина жесткостей. Значительную жесткость показала ОП-318 – 111.1 кН/мм. В 2 раза меньшую жесткость показала ЦП-143 – 58.8 кН/мм и еще меньшую совместно установленные ЦП-143 и ЦП- 328 – 38.5 кНУмм, ЦП-328 – 34.5 кН/мм и ЦП-204 – 26.3 кН/мм. В данном случае произошло изменение жесткостных характеристик и интервальная жесткость совместно установленных ЦП-143 и ЦП-328 оказалась выше, чем у ЦП- 328 и ЦП-204.

При 80 кН происходит плавное увеличение жесткостей, но их отношение мало изменяется и составляет у ОП-318 – 125.0 кН/мм, ЦП-143 – 74.6 кН/мм, совместно установленные ЦП143 и ЦП-328 – 55.6кН/мм, ЦП-328 – 49.6 кН/мм и у ЦП-204-37.0 кН/мм.

При 100 кН для подрельсовых прокладок ОП-318 и ЦП-143 происходит некоторое уменьшение жесткости, а для остальных прокладок интервальная жесткость продолжает плавно увеличиваться. При этом у ОП-318 – 111.1 кНУмм, ЦП-143 – 76.3 кНУмм, совместно установленные ЦП143 и ЦП-328 – 66.7 кН/мм, ЦП-328 – 66.7 кН/мм и у ЦП-204 – 50.0 кН/мм.

Выводы

- Для оценки качества упругих элементов подкладочных и бесподкладоч¬ных скреплений были проведены сравнительные исследования двухвитковых шайб, прутковых клемм ОП-105, ЖБР-3-65 и КН-65. Клеммы располагались на испытательной машине ПСУ-50 в специальном устройстве. Передача нагрузки производилась по оси закладного болта. При этом снималась диаграмма на¬грузка-перемещение в диапазоне нагрузок от 0 до 30 кН с шагом в 5 кН при прямом и обратном ходе нагружения.

- Исследованию подверглись:

- 10 двухвитковых шайб сечением 8×10 мм;

- две партии по 10 клемм ОП-Ю5 из прутка диаметром 13 мм производства Магнитогорского калибровочного завода и Брянского машиностроительного завода;

- 10 клемм ЖБР-3-65 из прутка диаметром 17 мм производства Нижего-родского машиностроительного завода;

- 10 клемм КН-65 из прутка диаметром 17 мм производства Горновского завода «Спецжелезобетон».

Упругий ход вышеперечисленных пружин в диапазоне нагрузок 0-20 кН со-ставил соответственно: 4,6 мм; 5,3 мм; 3,9 мм; 5,1 мм.

В диапазоне нагрузок 10-20 кН прирост перемещений пружин соответст¬венно составил: 0,8 мм; 3,1 мм; 1,8 мм; 1,4 мм.

Жесткость пружин в рабочем диапазоне нагрузок от клеммного и закладно¬го болта 10-20 кН составила соответственно: 13,2 кН/мм; 3,2 кН/мм; 5,6 кН/мм; 7,5 кН/мм.

Таким образом, клемма ОП-Ю5 в рабочем диапазоне нагрузок 10-20 кН ока-залась в 4,1 раза, клемма ЖБР-3-65 в 2,4 раза более упругой, а клемма КН-65 в 1,8 раза оказалась более упругой, чем двухвитковая шайба.

- Статическому испытанию на жесткость были подвергнуты:

- подрельсовые прокладки ЦП-204 (скрепления ЖБР-3 толщиной 14 мм),

112

ЦП-143 и ОП-318 (скрепление КБ-65 толщиной 8 и 7 мм соответственно); - нашпальные прокладки ЦП-328 (скрепление КБ-65, толщиной 11мм);

- совместно установленные подрельсовые и нашпальные прокладки ЦП- 143 и ЦП-328 (скрепление КБ-65).

Все прокладки, за исключением ОП-318, показали стабильные результаты, малые колебания и плавное возрастание жесткости, поэтому они могут быт ре-комендованы для дальнейшего применения как в действующих скреплениях, так и для применения в новых типах рельсовых скреплений.

- Интервальная жесткость прокладок:

- при нагрузке от 0 до 40 кН наибольшую упругость показали совместно установленные прокладки ЦП143 и ЦП-328, далее следовали ЦП-204, ЦП-328, ЦП-143 и ОП-318,

- при нагрузке от 40 кН и до 100 кН прокладки расположились в следую¬щем порядке по уменьшению упругости: ЦП-204, ЦП-328, совместно ЦП-143 и ЦП-328, ЦП-143 и ОП-318.

При анализе интервальной жесткости наиболее упругой прокладкой можно считать ЦП-204, далее примерно равными ЦП-328 и совместно ЦП-143 с ЦП- 328, более жесткими ЦП-143 и чрезмерно жесткой ОП-318.

Список литературы

- Шварц Ю.Ф., Серебреников В.В., Рессина Н.В. Результаты испытаний польских конструкций пути на Экспериментальном кольце ВНИИЖТа . Железные дороги мира, 1996, № 7, с.43-49.

- Патент России № 1830974, МКИ Е 01 В. Упругое рельсовое скрепление.

- Альбрехт В.Г., Коган А.Я. Угон железнодорожного пути и борьба с ним М., 1996. 160с

- Першин С.П. Расчет рельсовых подкладок для деревянных шпал // Исследование деревянных шпал и скреплений для них: Сб. науч. тр. ./’ Моск. ин-т инженеров ж.-д. трансп. М., 1968. Вып. 272. С. 46-61.

- Исследования по повышению надежности элементов скрепления КБ / Демидов A.A., Гасанов А.И., Ерохина JI,B., Сидраков A.JI / Повышение уровня использования и надежности железнодорожного пути: Сб. науч. тр. / Моек ин-т инженеров ж.-д. трансп- М., 1988. Вып. 796. С. 121-131.

- Пастечик П.П. Исследование работы пути с железобетонными шпалами при применении путевых прокладок различных типов: Автореферат дисс. . канд. техн. наук. Днепропетровск, 1981. 27 с.

- Першин С.П. Напряженно-деформированное состояние и прочность элементов промежуточных рельсовых скреплений // Исследования деревянных шпал и скреплений для них: Сб. науч. тр. / Моск. ин-т инженеров ж.-д. гранен. М., 1968. Вып. 272. С. 23-45.

- Алексеева J1. П. Исследование параметров пружинной клеммы АРС // Вопросы повышения надежности и уровня использования железнодорожного пути: Сб. науч. тр. / Моск. ин-т инженеров ж.-д. трансп. М., 1984. Вып. 759. С 5262.

- Антонов Н.И. Компьютерное моделирование напряженно- деформированного состояния упругих клемм рельсового скрепления // Экспериментальные и расчетные методы строительной механики: Межвуз. сб. науч. тр. Новосибирск, 1997. С. 18-25.

- Антонов Н.И. Совершенствование деталей рельсовых скреплений на основе анализа их напряженно-деформированного состояния: Автореферат дисс…канд. техн. наук. Новосибирск, 1997. 25 с.

- Антонов Н.И. Исследование напряженного состояния подрельсовой зоны скрепления для железобетонных шпал // Расчетные и экспериментальные методы механики деформируемого тела: Межвуз. сб. науч. тр. Новосибирск, 1998. С. 34-38.

- Архипов В.М., Зайков С.В, Семченко О.И., Чижов A.B. Стабильность натяжения болтов промежуточных рельсовых скреплений // Проблемы повышения скоростей движения поездов на транссибирской магистрали: сб. науч. тр. Новосибирск, 1998 г. С. 65-68.

- Чижов A.B. Перспективы повышения скоростей движения поездов на главном ходу Западно-Сибирской железной дороги //Современные проблемы технических наук. Сборник тезисов докладов Новосибирской межвузовской научной студенческой конференции «Интеллектуальный потенциал Сибири». Новосибирск, 1997 г. С. 59-60.

- Антонов Н.И., Карпущенко Н.И., Чижов A.B. Исследование жесткости пружинных элементов рельсовых скреплений для железобетонных шпал // Транссиб 99: тезисы региональной научно-практической конференции. Новосибирск, 1999 г., С. 146-147.

- Карпущенко Н.И., Антонов Н.И., Чижов A.B. Исследование жесткости упругих элементов рельсовых скреплений для железобетонных шпал // Проблемы и перспективы развития железнодорожного транспорта: тезисы докладов международной научно-теоретической конференции. Ростов, 2000 г.