Цикл статей:

Глава 1 – Напряженное состояние рельсовой плети и методы его определенияГлава 2 – Исследование факторов, влияющих на формирование продольных сил в плети

Глава 3 – Метод определения напряженного состояния плети

Глава 4 – Автоматизированная система контроля напряженного состояния плетей бесстыкового пути

Характеристики, определяющие напряженное состояние

бесстыкового пути

Рассмотрим показатели, необходимые для определения напряженного состояния бесстыкового пути. Устойчивость любой системы определяется балансом воздействий — возмущающего и восстанавливающего. Возмущающим воздействием в данном случае является поперечная сила сдвига путевой решетки, состоящая из температурного усилия (т.е. усилия, обусловленного наличием нереализованных перемещений торцов рельсов в стыках при накоплении разницы текущей температуры плети и температуры закрепления плети) и воздействия подвижного состава. При этом силы могут, в зависимости от направления действия, увеличивать либо уменьшать суммарную величину продольного усилия. Реальная эпюра может быть рассчитана исходя из конкретных продольных усилий в конкретном сечении рельса с учетом плана и профиля (включая эксплуатационные деформации геометрии колеи).

Восстанавливающим усилием является сила (также распределенная вдоль плети) сопротивления поперечному сдвигу путевой решетки. Она состоит из силы трения подошвы шпалы по балласту, сил трения боковых поверхностей шпал по балласту в шпальных ящиках, сопротивления балласта с торцов шпал, а также сил, обусловленных собственной жесткостью путевой решетки.

Таким образом, для расчета устойчивости требуются показатели, которые можно разделить на три группы, например, как это сделано в работе Зверева Б.Н. [42]:

- паспортные (проектные) характеристики (условно постоянные данные),

- тактические показатели (среднесрочные данные),

- оперативные (краткосрочные) данные.

К постоянным (паспортным) данным относятся: проектный план; проектный профиль; тип рельсов; тип шпал; тип скреплений; род балласта; диапазон температур рельсов в данной климатической зоне.

К среднесрочным (тактическим) характеристикам относятся: данные о проведенных путевых работах; пропущенный тоннаж; средняя загрязненность балласта (определяемая пробами либо исходя из пропущенного тоннажа после последней очистки балласта); механические свойства балласта (либо в виде эпюры, при наличии средств диагностики, либо рассчитанные в функции от пропуска тоннажа); средняя осевая нагрузка; средняя грузонапряженность.

К оперативной информации относятся: информация о текущей температуре плети;

данные метеослужбы о температуре воздуха (как текущие, так и суточный и недельный прогнозы); состояние геометрии балластной призмы; геометрия плети; продольные усилия в плети. Вышеприведенное разделение показателей состояния на группы определяется условиями изменения этих показателей — первая группа меняется только в результате реконструкции линии, вторая имеет достаточно длительный цикл постоянства значений — от нескольких недель до нескольких лет, третья группа меняется практически каждый день. Эти группы наглядно представлены на рис. 2.1.

Причины неравномерного распределения продольных напряжений в рельсовой плети. Состояние «маячных» шпал

В настоящее время на сети дорог широко внедряется бесстыковой путь с рельсовыми плетями длиной до блок-участка, перегона. Это позволяет сократить число стыков, что приводит к снижению эксплуатационных расходов, сокращению расходов на тягу поездов, повышению комфорта для пассажиров. Однако с увеличением длин плетей растет вероятность появления неравномерного закрепления плетей, неравномерности свойств балласта, неравномерного воздействия поездной нагрузки, выполнение путевых работ на отдельных участках плети. Кроме того, температура плети по ее длине не является постоянной, это связано с тем, что одна и та же плеть может быть по разному ориентирована в горизонтальной плоскости, при этом часть ее может находиться в выемке, а часть на насыпи. Перечисленные факторы позволяют сделать вывод о том, что плеть подвержена неодинаковому продольному силовому воздействию по длине. Подтверждением этому служат наблюдаемые в эксплуатации [49, 99] случаи продольного перемещения средней части плети, которая по расчету должна быть неподвижной. В таких случаях температура закрепления всей плети не может быть расчетной для определения температурных сил по известной формуле:

В ряде случаев, в кривых участках пути наблюдается «защемление» подошвы рельса в подкладке КБ, вследствие чего коэффициент трения увеличивается. что в свою очередь препятствует равномерному распределению продольных деформаций по длине плети. Эти факторы вызывают концентрацию продольных напряжений перед кривой, так как температурные деформации или деформации, вызванные внешними воздействиями, не могут распределиться на участок, расположенный за кривой. Иными словами деформации не могут «пройти» участок с повышенным коэффициентом трения и вызывают концентрацию продольного напряжения перед этим участком, так как напряжение пропорционально несостоявшемуся удлинению.

Другой причиной неравномерного распределения продольных напряжений может стать наличие в пределах плети участков торможения поезда при одностороннем движении. Эти участки подвержены угону, особенно при ослаблении затяжки гаек клеммных болтов. [49, 99]

Смещения участков плети, вызванные угоном, приводят к появлению дополнительных продольных напряжений особенно при неравномерной затяжке гаек клеммных болтов, что встречается на практике достаточно часто.

Особое внимание следует обращать на те отрезки бесстыкового пути, где участки торможения поезда расположены перед кривыми. В этих местах наиболее вероятна опасная концентрация напряжений, которая может стать одной из причин выброса пути.

Причиной неравномерного распределения продольных напряжений может стать несоблюдение технологии укладки и закрепления плетей. Наиболее распространенные нарушения:

- разница температур закрепления «коротких» плетей, составляющих «длинную» плеть превышает 10°С;

- сварка с предварительным изгибом закрепленных плетей при средней температуре закрепления двух свариваемых плетей с отклонением более 5° С без последующего перераспределения напряжений путем вывешивания плети на ролики или на полиэтиленовые пластины.

Несоблюдение технологии работ по текущему содержанию и ремонту пути может так же привести к неравномерному распределению продольных напряжений в плети, особенно при работе машин тяжелого типа.

Восстановление целостности плети после излома зимой без растягивающих приборов и без последующей разрядки напряжений весной, приводит к значительной неравномерности распределения продольных напряжений в рельсовой плети.

Дополнительные напряжения могут возникнуть на границе «неподвижного» участка плети с зоной «дыхания». В этом месте могут наблюдаться пики продольных сил вследствие запаздывания смещений рельсовой плети в зоне «дыхания» от изменения температуры плети по причине неупругой характеристики балласта.

На участках бесстыкового пути с односторонним движением наблюдается неравномерность напряжений между начальной и конечной зонами «дыхания» плети. Начальным называем тот конец плети, который встречается первым по направлению движения поезда. По данным наблюдений [48, 49, 99] длины и величины перемещений в начальной и концевой зонах «дыхания» бесстыкового пути всегда неравны в зависимости от изменений температуры рельсов. Вообще их величины в концевой зоне больше, чем в начальной летом, а зимой наоборот.

В процессе эксплуатации необходимо контролировать не только максимальное смещение плети относительно «маячных» шпал, но и неравномерность распределения смещений по длине плети, особенно перед «упорными» участками. В процессе эксплуатации может сложиться такая ситуация, что нейтральная температура, подсчитанная с учетом максимальной подвижки участка плети Л/ не выходит за пределы расчетного интервала, но вместе с тем, на отдельных участках плети (подходы к кривым, мостам, переездам, граничные участки подвижной и неподвижной частей плети) могут концентрироваться критические продольные напряжения, которые могут стать одной из причин выброса пути.

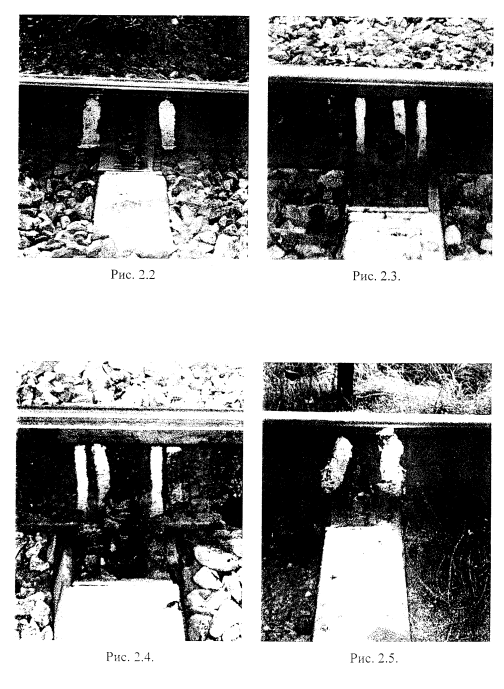

Отклонение нейтральной температуры от температуры закрепления этого участка плети определяется при помощи маячных шпал, по методике изложенной в [106 ]. Исследование состояния маячных шпал, выполненное автором, на ряде дистанций пути позволяет сделать вывод о том, что контроль подвижек плети на отдельных участка не ведется. По меткам изображенным на рис. 2.2 — 2.5. выполнить контроль подвижек невозможно. Кроме нечеткого нанесения меток, встречается и ряд других нарушений требований ТУ [106]:

- клеммы на подкладках «маячных» шпал не стачиваются, подрельсовые резиновые прокладки не заменяются на полиэтиленовые (в качестве полиэтиленовой прокладки может использоваться часть нижней прокладки ПН-65 от объемлющего изолирующего стыка), в результате чего, плеть не может свободно перемещаться по подкладке «маячной» шпалы, что искажает данные о реальных подвижках плети;

- гайки закладных болтов недостаточно затянуты, поэтому плеть может перемещаться вместе с подкладкой (рис. 2.2);

- метки наносятся не в момент закрепления плети, а через значительный промежуток времени (до нескольких недель) при этом температура плети в момент закрепления и в момент нанесения меток может значительно различаться, кроме того, за этот промежуток времени плеть может подвергаться силам угона, которые могут привести к незафиксированным подвижкам плети;

- при обновлении новые метки наносятся не поверх старых, а рядом с ними у грани подкладки шпалы, при этом никаких работ по разрядке напряжений не производится, это лишает работников дистанции пути возможности иметь представление о напряженном состоянии плети;

- встречаются ситуации, когда обновляются метки на старом месте и рядом наносятся новые метки (рис. 2.3; 2.4).

Изменение длины участка плети на 10 мм приводит к изменению нейтральной температуры на 8,5 °С. Нетрудно подсчитать какое удлинение приведет к тому, что пересчитанная температура закрепления выйдет за границы расчетного интервала.

Нейтральная температура может отличаться от первоначальной температуры закрепления на 15-20 °С. Это соответствует тому, что в плети имеются дополнительные (неучтенные) напряжения соответствующие 375-500 кг/см2.

Устройство «маячных» шпал необходимо выполнять в соответствии с ТУ [106] (см. рис. 2.7). Клеммы должны быть сточены, (см. рис. 2.8), так чтобы их внутренняя грань не касалась подошвы рельса (рис.2.7), или сняты совсем. Резиновые подрельсовые прокладки заменены на полиэтиленовые (с низким коэффициентом трения), в качестве которых могут использоваться часть нижней прокладки от объемлющего изолирующего стыка. Риски должны быть нанесены в соответствии с рис. 2.6, и если не проводились разрядки напряжений, то новые риски при обновлении должны наноситься поверх старых.

Возможные случаи нарушений расчетного температурного

режима бесстыкового пути

При замене уравнительных рельсов в процессе укладки рельсовых плетей бесстыкового пути могут возникать отступления от равномерного вдоль рельсов распределения продольных сил. За время закрепления рельсовых плетей на шпалах может изменяться температура. В кривых участках при надвижке рельсовых плетей по внутренней нити может возникать дополнительная продольная сжимающая сила, а по наружной рельсовой нити дополнительная растягивающая.

При надвижке рельсовых плетей перед их закреплением могут применяться ударные разгоночные приборы, при работе которых также могут возникать дополнительные продольные силы.

Обычно дополнительные напряжения в перечисленных случаях относительно невелики в связи с тем, что градиент продольной силы зависит от погонного сопротивления, которое при свободно лежащем рельсе не превышает 0,25-0,50 кН/м.

Однако, если внешние продольные силы действующие при ремонте на рельсовые плети прикладываются хотя бы к частично закрепленным рельсам, то дополнительные продольные силы в бесстыковом пути могут оказаться весьма большими.

Например, при надвижке с одновременным закреплением рельсовых плетей может понадобиться применение ударного разгоночного прибора для вытягивания внутренней нити в кривой. В этом случае в рельсовой плети может быть создана местная дополнительная растягивающая сила.

Опаснее дополнительная сжимающая продольная сила, которая при надвижке рельсовых плетей по наружной нити в кривой также может быть создана разгоночным ударным прибором. Необходимость применения разгоночного прибора в этом случае менее вероятна, хотя и не исключена.

Дополнительная сжимающая продольная сила может возникнуть в рельсовой плети по внутренней нити в кривой при принудительном выпрямлении образующейся при надвижке стрелы [84] .

Величину дополнительной продольной силы в указанных случаях трудно прогнозировать, она зависит от интенсивности силовых воздействий на рельсовые плети и степени их закрепления на шпалах.

Вероятная максимальная величина отступления от расчетного значения продольных сил в рельсовых плетях в процессе их надвижки обычно применяемыми средствами может быть эквивалентна фактическому изменению учитываемой температуры закрепления на 20°С.

При применении специальных устройств и способов, например, для принудительного выпрямления рельсовых плетей можно создать еще большее отступление от расчетного режима работы бесстыкового пути.

Разрядка напряжений в рельсовых плетях

Если разрядку температурных напряжений производят в соответствии с техническими указаниями, то при постановки рельсовых плетей на ролики дополнительные продольные силы в бесстыковом пути должны быть пренебрежимо малыми. При разрядке напряжений без перерыва движения поездов ( эпизодической или периодической ) в ТУ учитывается возможная ошибка в определении фактической температуры закрепления на 1°С.

Однако необходимо считаться с реальными возможностям и производства разрядки напряжений с постановкой рельсовых плетей на ролики. Как по трудовым затратам, так и по вероятности получения «окон» в необходимое время дня и года способ разрядки с постановкой на катучие опоры оказался практически неприемлемым.

Способ разрядки без перерыва движения поездов с учетом расчетных удлинений на концах может давать погрешности и более 12 °С, особенно на резиновых прокладках.

Предложенный способ разрядки с временной укладкой полиэтиленовых прокладок менее трудоемок, чем с укладкой роликов и позволяет производить работы без » окна «. Однако и этот способ без контроля и регулировки не исключает возможность возникновения нарушений фактического расчетного температурного режима работы бесстыкового пути более 12 °С. При наличии же контроля следует определить, что менее трудоемко и надежно, укладка ли полиэтиленовых прокладок по всей длине или работа с разгоночным прибором.

Возможно, что и на полиэтиленовых прокладках не обойтись без ударного разгоночного прибора.

Без контроля за продольными силами во время разрядки, который и не предусмотрен ТУ возможна «ложная разрядка», а в этом случае ошибка в фактической температуре закрепления может быть весьма большой. Ложная разрядка — это, например, когда концы рельсовой плети удлиняются на расчетную величину, а середина остается при прежней температуре закрепления.

Ремонтные работы с применением машин тяжелого типа

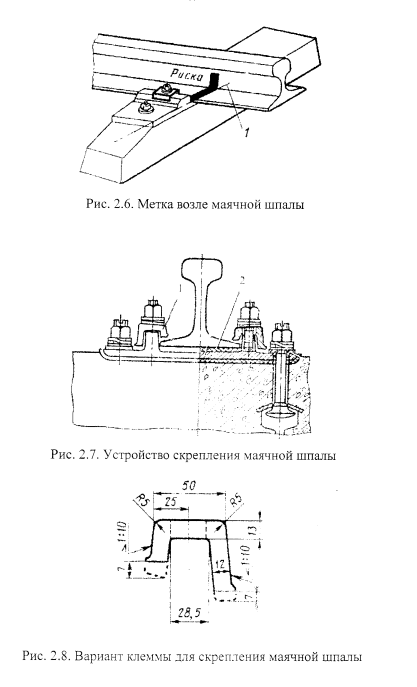

При работе щебнеочистительных машин могут возникнуть значительные отступления от учитываемой температуры закрепления рельсовых плетей [84] . На месте начала работы возникает дополнительная растягивающая, а на месте окончания работы щебнеочистительной машины возникает дополнительная сжимающая сила. Величина возможного максимального отступления эквивалентна изменению температуры закрепления в сторону ее повышения или понижения до 15 °С.

Учитывая быстрое последующее в процессе эксплуатации перераспределение возникшей растягивающей продольной силы с уменьшением максимума, ее можно не учитывать. Сжимающая дополнительная сила в сумме с

температурной могут значительно повлиять на температурный режим плетей во время работы машин, а в экстремальных случаях может вызвать потерю устойчивости рельсо-шпальной решетки и после работы машины — в процессе эксплуатации.

Дополнительная сжимающая сила в процессе эксплуатации также уменьшается по своей максимальной величине, однако, скорости ее изменения при быстром увеличении температурной силы может иногда оказаться недостаточной, чтобы оказаться от мер по ее принудительному уменьшению.

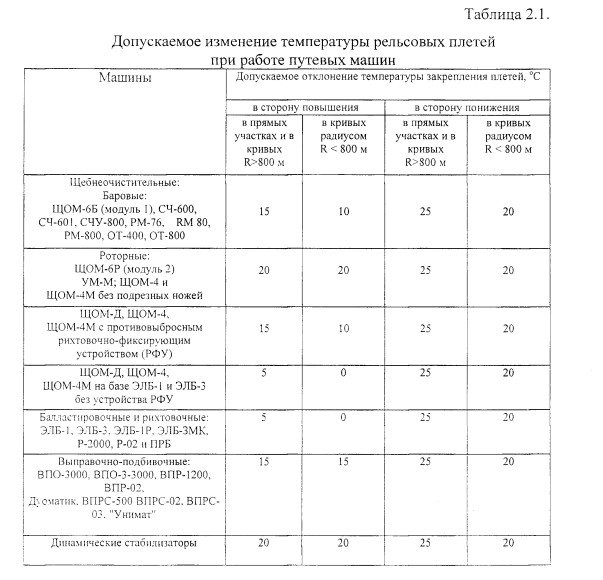

В Технических указаниях [106] регламентируется допускаемое изменение температуры рельсовых плетей при работе путевых машин (см. табл. 2.1).

Восстановление или удлинение плетей сваркой с предварительным изгибом

При выполнении сварки способом предварительного изгиба на месте производства работ, если не соблюдены технологические указания, могут возникать значительные дополнительные продольные силы.

В процессе последующей эксплуатации, допущенные во время сварки отступления от температуры закрепления остальной части рельсовой плети из-за большой плотности балласта, сглаживаются медленнее, чем после ремонта с применением щебнеочистительных машин. При выполнении регламентации Технологических указаний по контролю за остаточной стрелой, величиной осадки и оплавления, припуском — эти нарушения незначительны.

Однако само нарушение учитываемого температурного режима работы бесстыкового пути из-за отсутствия необходимых приборов непосредственно в пути проверить нельзя.

Угон бесстыкового пути

Угон рельсошпальной решетки в процессе ремонта и в период стабилизации

При работе машин тяжелого тина, работающих с подъемкой пути рельсо-шпальная решетка перемещается в сторону движения машины на величину разницы длин между кривой, изогнутой оси и прямой [84]. Максимальная величина продольного перемещения рельсо-шпалъной решетки при работе щебнеочистительных машин составляет до 15 мм.

Однако после окончания ремонта в период стабилизации, если движение поездов происходит в ту же сторону, куда при ремонте двигалась щебнеочисти- тельная машина, под действием сил угона релъсо-шпалъная решетка за период стабилизации может еще сместится в ту же сторону на 20-30 мм.

В указанном случае максимальное отступление от температуры закрепления рельсовой плети в местах начала и окончания ремонтируемого участка может достигнуть 30 °С. В начале участка нейтральная температура плети становится меньше температуры закрепления, а в конце — больше температуры закрепления.

Угон рельсовых плетей

При ослаблении натяжения клеммных или закладных болтов под действием продольных сил может произойти перемещения рельсовых плетей относительно шпал.

При ослаблении закладных болтов, что бывает реже, величина перемещения казалось бы ограничена, возможное в этом случае смещение подкладок приводит к большим деформациям и разрушению деталей промежуточных скреплений, что может быть по последствиям хуже, чем смещение рельсов относительно подкладок.

Наиболее часто встречается угон пути рельсовых плетей относительно подкладок. Этот угон достигает нескольких десятков сантиметров, а иногда и нескольких метров. Последнее возможно, когда несколько раз в начале угоняемого участка удлиняют уравнительные рельсы, а в конце укорачивают.

В данном случае из-за угона дополнительные продольные силы могут быть достаточно большими и привести к самым опасным деформациям: к потере устойчивости бесстыкового пути, к разрыву стыковых болтов, к сужению колеи.

Вопросы угона пути детально рассмотрены в работах Альбрехта В.Г., Боченкова М.С., Когана А.Я., Морозова С.И. Покацкого В.А. и других.

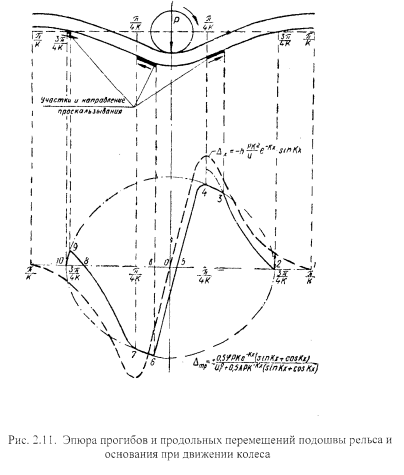

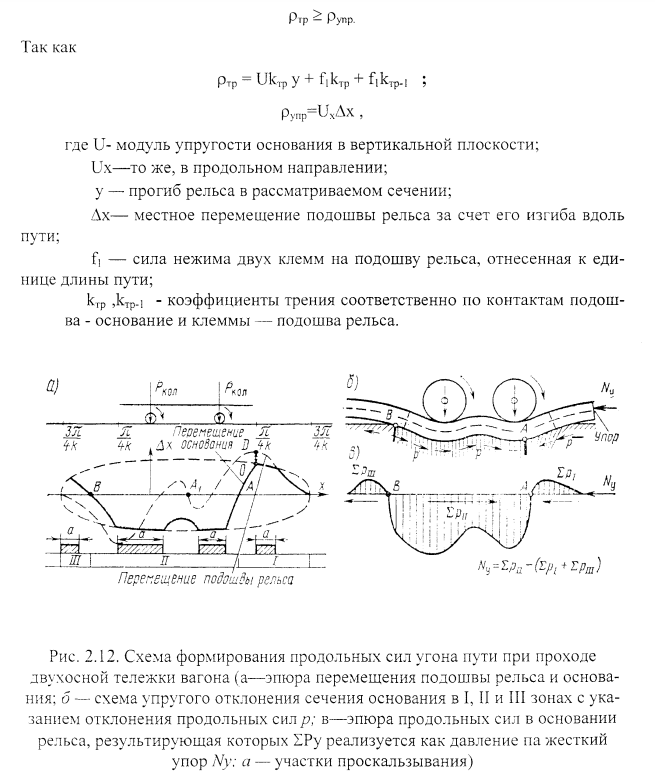

В работе [13], М.С. Боченков предлагает следующую схему формирования угона пути. Непосредственно под колесом и на расстоянии полуволны прогибов в ту и в другую сторону от колеса поперечные сечения рельса вертикальны (рис. 2.10). зана на рис. 2.10. Если основание упруго в вертикальной и горизонтальной плоскостях, а рельс достаточно прочно прикреплен к нему, то вместе с продольными перемещениями подошвы рельса будет перемещаться и основание. При недостаточном прикреплений рельса основание только частично будет следовать за продольными перемещениями его подошвы. В этом случае на участках максимальных перемещений подошвы рельса будет иметь место проскальзывание рельса по основанию (рис. 2.11). Штриховой линией показаны продольные перемещения подошвы рельса, штрих-пунктирной линией — максимальное отклонение основания, обусловленные силами трения между рельсом и основанием и сплошной линией — действительные отклонения основания. На участках 3—4 и 9—10 (рис. 2.11) возникает проскальзывание, направленное в сторону движения колеса, а на участке 6—7 — в противоположную сторону. Силы трения на участке проскальзывания назад, как показывают исследования [4], больше сил трения на участках проскальзывания вперед. В силу этого на участке 6—7 проскальзывание назад наступает не на всем его протяжении, а только на некоторой части, определяемой из равенства сил трения проскальзыванию вперед и назад. На некотором протяжении участка 6—7 наступает поворот поперечных сечений рельса без проскальзывания подошвы по основанию и без увеличения отклонения основания. Это приводит к общему смещению рельса относительно основания, т. е. к угону.

В работе [9] В. Г. Альбрехтом рассматривается формирование продольных сил для случая, когда клеммы промежуточных скреплений в зоне прогибов под тележкой ослаблены, а впереди лежащий по направлению движения отрезок рельсовой плети надежно закреплен. Несимметричность эпюры продольных сил — следствие проскальзывания подошвы нагруженного рельса по основанию впереди первого колеса тележки (рис.2.12, а, интервал 00), которое возникает при условии, что в отдельных сечениях силы трения по контакту подошвы рельса с основанием ртр меньше сил реактивного отпора упругого отклоненного основания—рупр. Точка А, характеризующая нейтральное положение основания, оказывается смешенной вперед (рис. 2.12, б), и практически все сечения основания в зоне под тележкой будут упруго сдвинуты в сторону, обратную движению. В этом случае (рис. 2.12, в) давление на упор — сила угона пути [9] определяется по формуле

Если бы впереди не было неподвижного рельса, то при движении колес тележки рельс смещался бы (угон) в сторону движения, а нейтральная точка А — в зону между колесами (точка А( на рис. 2.12, а), вследствие чего эпюры продольных сил выровнялись бы (см. рис. 2.12, в).

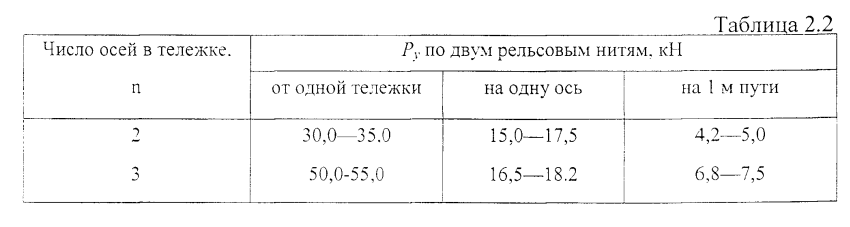

Если промежуточные клеммные скрепления обеспечивают надежную связь с основанием (при надлежащей затяжке болтов), то подошва при воротах сечений рельса всегда перемещается вместе с подкладками и шпалами (не проскальзывает по основанию). Эпюра перемещений подошвы рельса (см. на рис. 2.12, а штриховую линию) отображает такие же перемещения упругого основания, а сумма горизонтальных сил, направленных в сторону движения, равна сумме сил обратного направления. В том случае, когда противоугоны и клеммные скрепления не обеспечивали надежную связь рельса с основанием, в процессе экспериментов были многократно зафиксированы силы угона Ру достигающие 5—10 кН/’м (табл. 2.2).

На длине поезда эти силы суммируются, в результате чего впереди поезда и под ним могут возникать продольные силы, достигающие по двум рельсовым ниткам 1500—2000 кН [9].

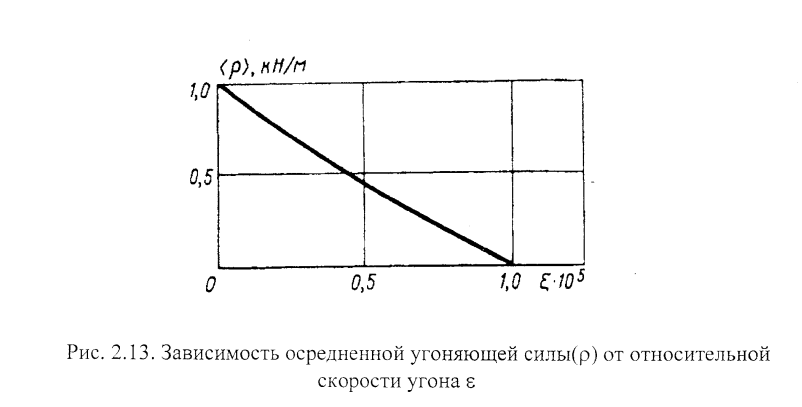

Местное проскальзывание подошвы рельса при изгибе его под двигающимся поездом не будет происходить, если в любом сечении силы трения РтР будут равны или больше сил реактивного отпора основания, отклоненного от своего нейтрального положения [9], т. е.

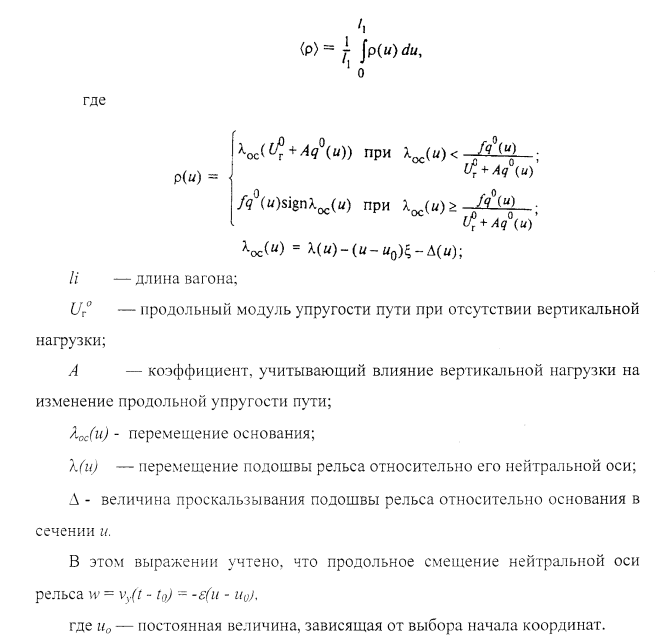

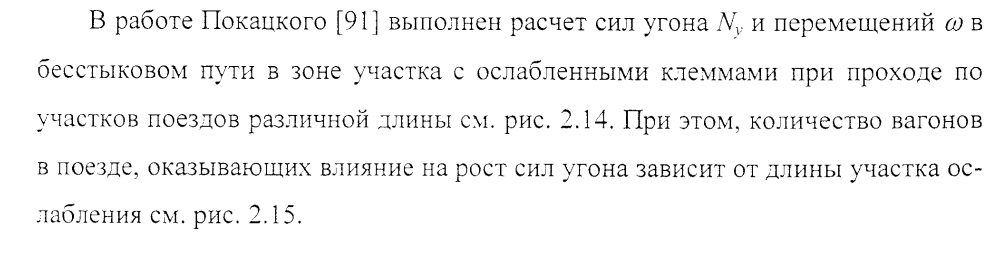

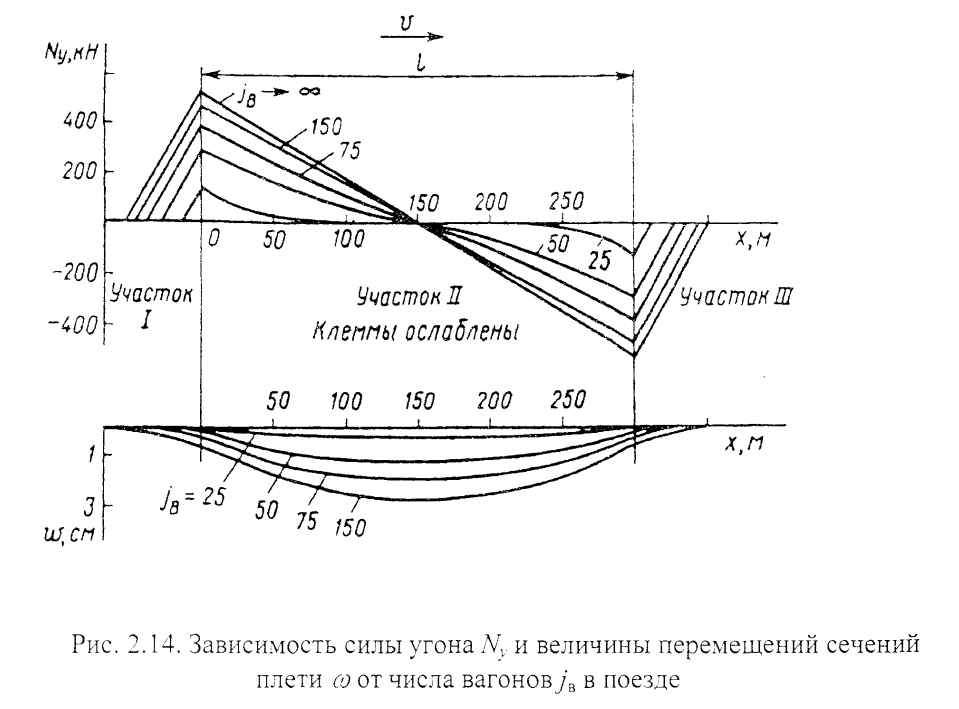

В работе Покацкого В.А. [91] отмечается, что при недостаточном прижатии подошвы рельса к основанию при проходе поезда по поверхности соприкасания подошвы рельса и основания начинают действовать угоняющие силы р(u), определяемые силами трения, действующими по этой поверхности, и продольной упругостью подрельсового основания. Значение осредненной угоняющей силы [91] определяется выражением

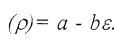

Здесь использовано очевидное соотношение u= —vi. Величина проскальзывания подошвы рельса относительно основания А может быть определена по алгоритму, основные принципы которого содержатся в работе Альбрехта В.Г. 4], однако при этом должно учитываться изменение эпюры перемещений подошвы рельса, вызванное поступательной скоростью его нейтральной оси [54]. Многовариантные расчеты величин средних погонных угоняющих сил при различных относительных скоростях движения нейтральной оси рельса [54] позволили построить графики зависимости средней погонной угоняющей силы (р) от относительной скорости угона б, рис. 2.13, которые качественно соответствуют аналогичным зависимостям, полученным для случая чисто фрикционного взаимодействия рельса и подрельсового основания. Анализ графиков (р) = (р(е)) показывает, что данная функция, точно так же, как и для случая чисто фрикционного взаимодействия рельса и подрельсового основания, может быть аппроксимирована линейной зависимостью

Значения коэффициентов а и Ь, вычисленные для основных видов вагонов и в зависимости от типа верхнего строения пути, приведены в работе [54].

В работе [91] сделан вывод о том, что для промежуточных скреплений типа КБ величина минимально-допустимого уровня затяжки клеммных болтов, исключающего явления угона и обеспечивающего надежную работу бесстыкового пути составляет: 60…80 Н’м, при резиновых подрельсовых прокладках. В Технических указаниях [106] сказано, что во избежании угона плетей бесстыкового пути средний крутящий момент затяжки клеммных болтов в эксплуатации должен быть не менее 100 Н’м, закладных — 70 Н’м. Для обеспечения запаса усилия прижатия затяжку гаек при укладке плетей и при подтягивании их в процессе эксплуатации необходимо производить с крутящим моментом: для клеммных болтов — 200 Н’м, закладных 150 Н’м.

Экспериментальное исследование продольных сил в плетях путем измерения подвижек

Основной объем ранее проводившихся экспериментальных исследований касается плетей, длиной не более 800 м, хотя в период внедрения плетей длиной с блок- участок, перегон исследовалось поведение плетей до 3000 м и более. Эти исследования наглядно показывают, что с ростом длины плетей растет неравномерность распределения температуры по длине плети и неравномерность распределения подвижек участков плети.

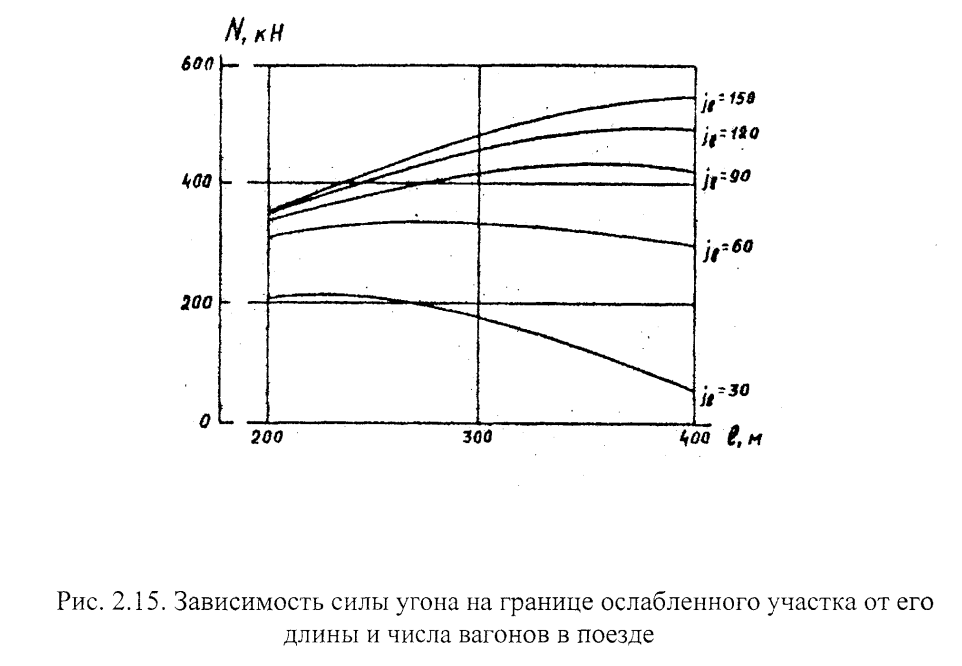

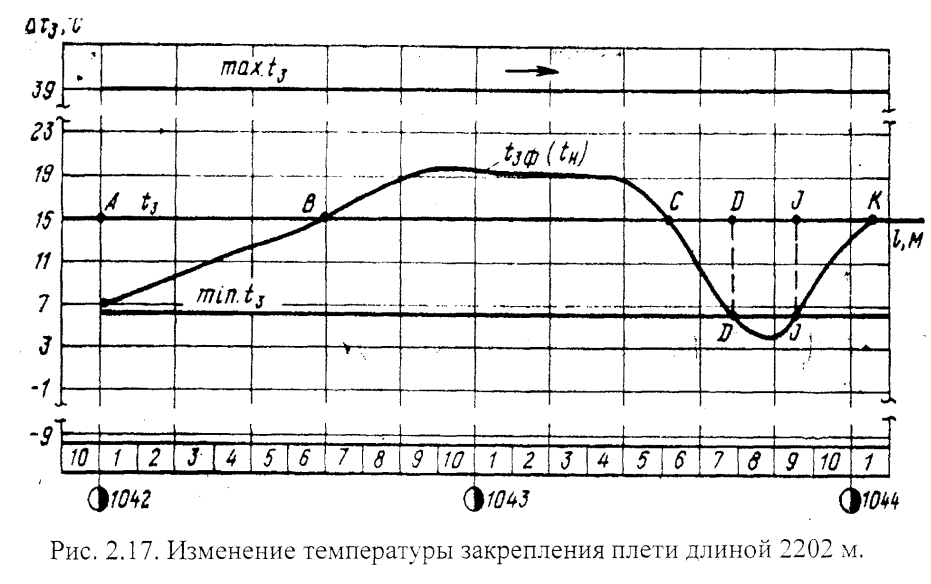

В работе [27], приводятся результаты экспериментов с плетями длиной 600 м (рис. 2.16) и 2202 м (рис. 2.17). Эти результаты наглядно показывают, что контроль температурного режима плетей по створам и маячным шпалам позволяет не только следить за изменениями нейтральной температуры и напряжен

ного состояния плетей, но и более грамотно назначать работы по вводу их в расчетный температурный интервал.

На рис 2.17 приведен график изменения температуры закрепления плети после пропуска 500 млн. т. брутто. Можно видеть, что на участке АВ, где плеть укоротилась, температура закрепления не вышла за нижнюю границу интервала. На участке ВС плеть оказалась растянутой, но тоже не вышла за границы интервала. На отрезке СК она сжата, температура закрепления вышла за нижнюю границу интервала. Следовательно, на отрезке СК необходимо выполнить разрядку напряжений, вызванных подвижками плети. То же желательно сделать на отрезке АВ.

Методика экспериментов по определению подвижек плети относительно неподвижных точек

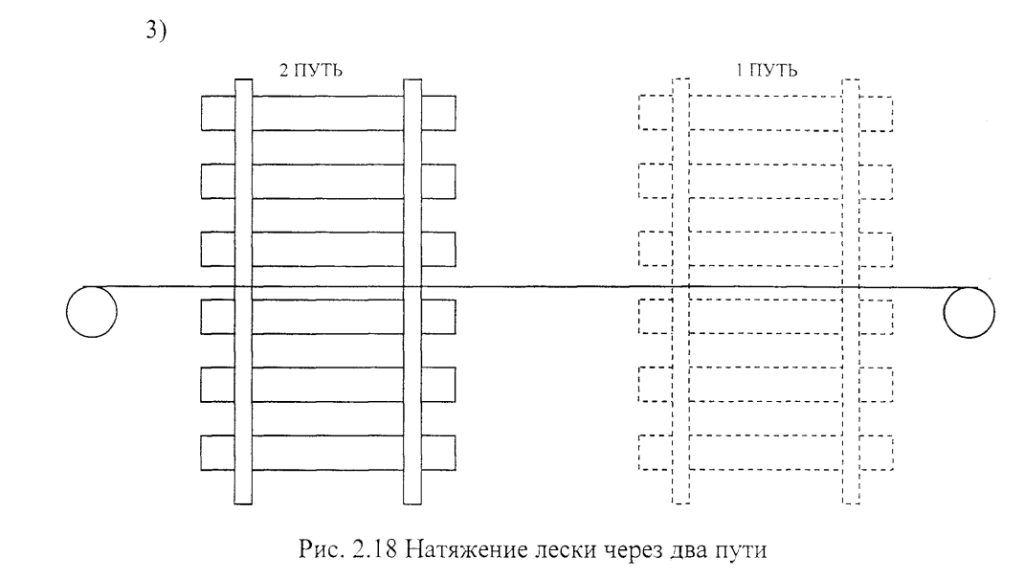

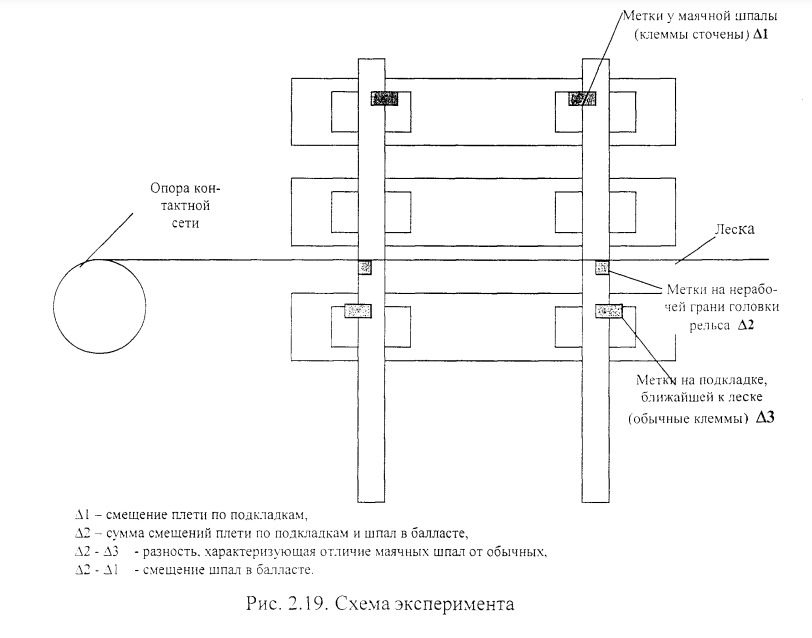

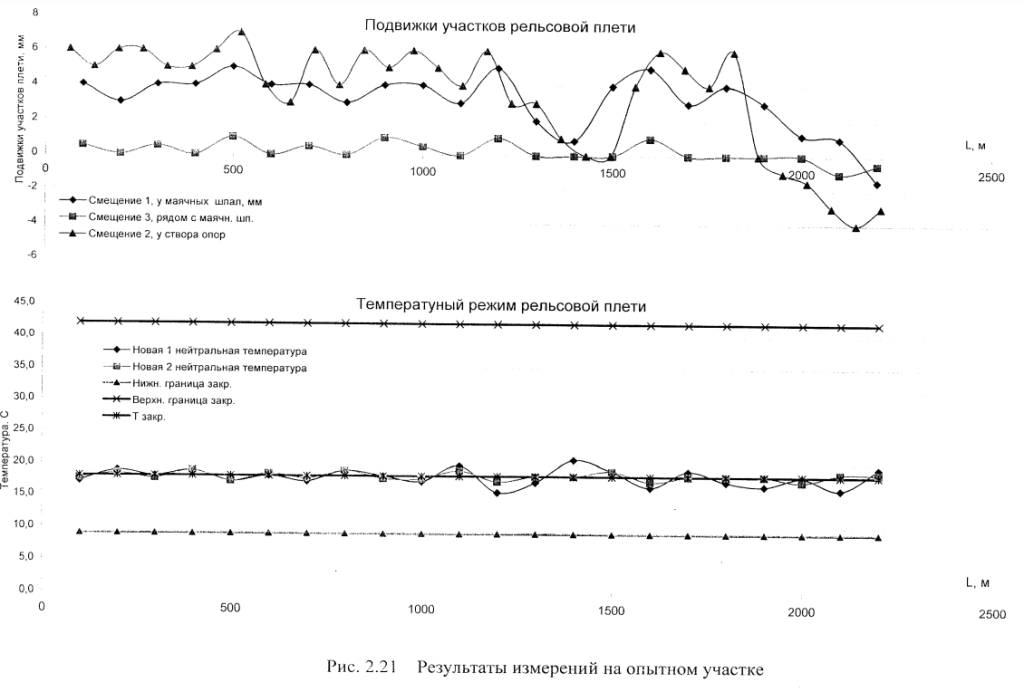

С участием автора во ВНИИЖТе проводились исследования по определению подвижек плети относительно неподвижных точек. Цель экспериментов — зафиксировать и сравнить подвижки рельсошпальной решетки относительно маячных шпал

1 (рис. 3.7), подвижки рельсошпальной решетки относительно опор контактной сети

2 и подвижки плети относительно шпал с типовыми скреплениями

З. В ходе экспериментов был выбран участок бесстыкового пути с длинами плетей более 1000 м, на нем имеются кривые, уклоны, участки разгона-торможения. В техническом отделе ПЧ собрана информация о плане, профиле, состоянии балласта, грузонапряженности, дате и температуре укладки плетей. Выкопировки из рельсовой книги, рельсо-шпало-балластной карты (РШБК), журнала учета плетей приведены в приложении. Выбранный участок размечен масляной краской, как показано на рис 2.18 и 2.19, при температуре равной температуре укладки плети.

Периодически (раз в квартал) и дополнительно в период пиков температуры производятся следующие замеры:

- Определение подвижек плети относительно маячных шпал.

- Определение подвижек рельсошпальной решетки относительно опор контактной сети т.е. сумы подвижек шпал по балласту и плети по подкладкам.

- Определение затяжки гаек клеммных болтов.

- Определение температуры воздуха и рельсов в начале и в конце измерений.

- Сбор информации о произведенных работах на этом участке и изменениях грузонапряженности.

По результатам измерений в одной системе координат построены графики подвижек плети и подвижек рельсошпальной решетки, затяжки клемм, изменение нейтральной температуры плети. После чего определялось, не выходит ли пересчитанная нейтральная температура плети за границы интервала закрепления. Затем определялось критическое значение продольного напряжения в плети, строилась эпюра фактического продольного напряжения по длине плети. Определены участки, на которых фактические продольные напряжения наиболее близки к критическому значению. Проанализировано положение этих участков относительно плана и профиля пути.

Смещения плети и рельсошпальной решетки анализировались на предмет угона и/или деформации. Одновременно определялись участки перераспределения деформаций (например, на участках торможения или перед кривыми), т.е. когда одни участки плети растянуты, а другие сжаты.

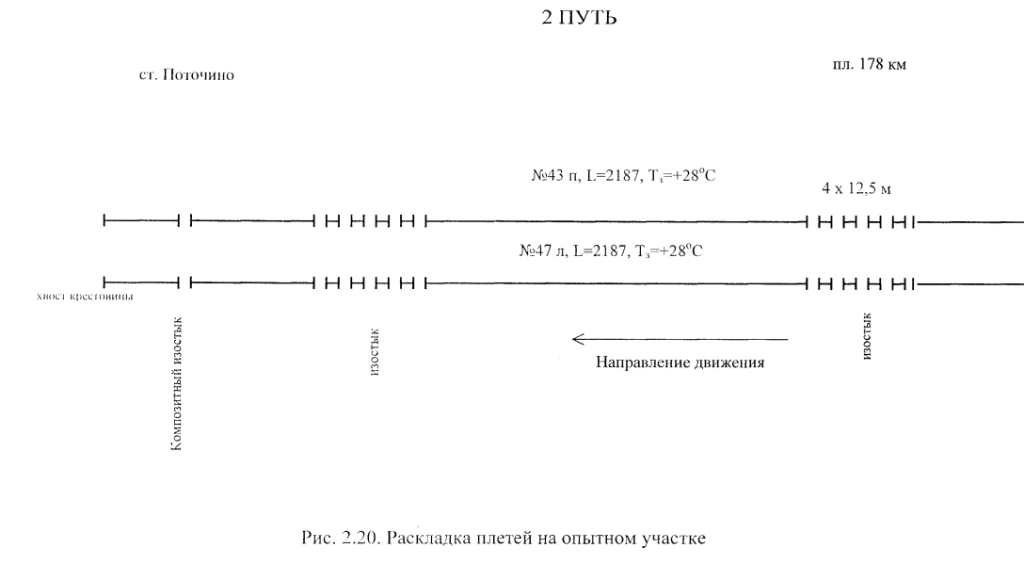

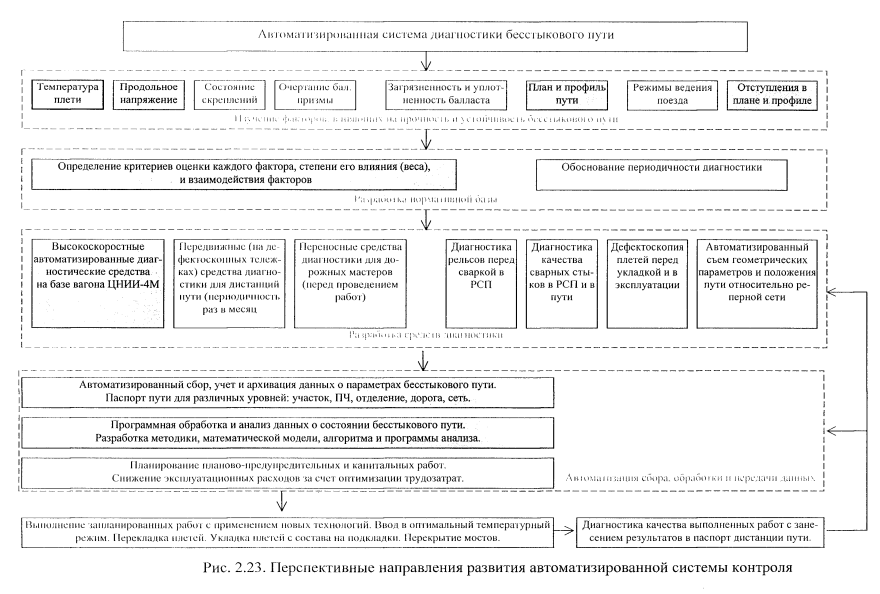

Раскладка плетей на исследуемом участке приведена на рис. 2.20. Результаты измерений приведены в виде графиков на рис. 2.21. Из этих графиков видно, что подвижки плети относительно маячных шпал, оборудованных в соответствии с ТУ [106], незначительно (на 1…2 мм) меньше подвижек относитель- 67

но опор контактной сети. В то же время подвижки плети относительно обычных шпал меньше подвижек относительно опор контактной сети на 3…6 мм. Эти наблюдения позволяют сделать два вывода:

- Маячные шпалы можно использовать в качестве неподвижных точек при определении напряженного состояния плетей. Подвижки плети относительно маячных шпал характеризуют не только смещение плети по подкладкам, но и смещение рельсошпальной решетки в балласте.

Использование в качестве маячных шпал — шпал с типовыми скреплениями (нанося только метки краской) недопустимо, так как это существенно искажает картину распределения продольных сил по длине плети.

Источники погрешности измерения подвижек плети

Определение изменений продольных сил по постоянными реперам, по сравнению с тензометрированием имеет как ряд преимуществ, так и ряд недостатков.

Преимуществом является прежде всего большая база (50… 100м) для определения относительных удлинений, что позволяет брать отсчет абсолютных деформаций с точностью до целых миллиметров с помощью простейшего измерительного инструмента — линейки с миллиметровыми делениями.

На электрофицированных участках в качестве постоянных реперов используются опоры контактной сети, которые на двухпутных участках расположены обычно друг против друга, а по длине на расстоянии приблизительно 60 метров. Это позволяет натягивать между опорами на уровне головки рельса тонкий шнур (или леску) и определять продольные перемещения рельса по отметке на боковой нерабочей грани головки рельса относительно положения шнура. При измерениях относительно опор контактной сети в полевых условиях могут влиять такие факторы, как: провисание шнура, ветер, неточность отсчета из-за индивидуальных особенностей оператора. При достаточном опыте и аккуратности оператора погрешность отсчета, составляет не более 1 мм. Влияние этой ошибки при измерениях тем меньше, чем больше база. Так, например, при расстоянии между створами 50 м ошибка при измерениях абсолютных перемещений в 1 мм дает ошибку в определении фактической температуры закрепления рельсовой плети примерно на 1,5° С, а при базе 100 м ошибка составит только 0,8 0 С. Наибольшая погрешность при измерениях изменений продольных сил по створам можно считать погрешность в фактической температуре закрепления — 8° С, при базе 50м, и 4 °С при базе 100 м. Это погрешность в определении абсолютных перемещений двух сечений рельсов, составляющая 5 мм.

При других промежуточных значениях базовых расстояний между створами погрешность в определении фактической температуры закрепления может быть найдена интерполяцией. Экстраполяцию тут применять нельзя, ибо например по тому же методу при базе 200 м определяемая выше максимально вероятная суммарная погрешность составит уже 28 °С. При расстоянии между створами менее 50 м точности измерения абсолютной деформации в 1 мм уже недостаточна, в связи с чем требуется применение более точных приборов, чем линейка с миллиметровыми делениями.

Трудоемкость оборудования бесстыкового пути такими реперами является одним из существенных недостатков. При недостаточной стабильности репера, из-за его смещения погрешность еще более увеличится, в связи с чем может возникнуть вопрос о целесообразности применения такой системы контроля.

Несмотря на указанные весьма значительные погрешности при определении изменений фактической температуры рельсовых плетей по створам, этот способ контроля остается единственным практически выполнимым и относительно надежным.

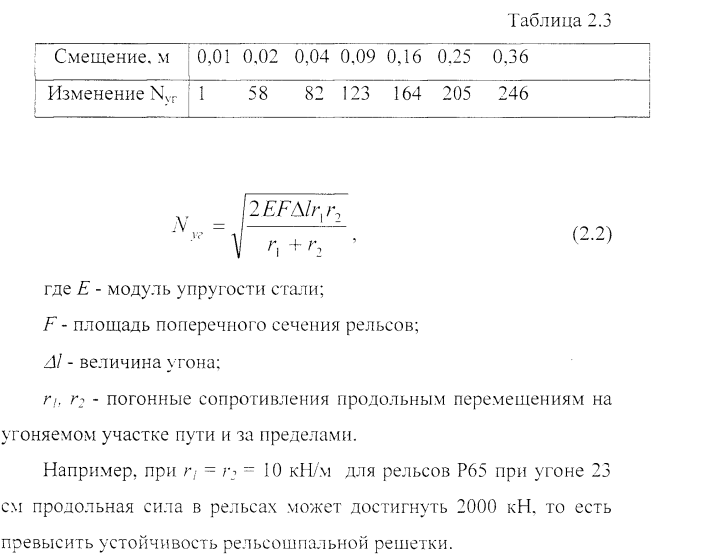

Расчет дополнительной продольной силы в плети при смещений ее относительно контрольных створов

Если бы были известны максимальные значения погонных сопротивлений продольным перемещениям рельсов бесстыкового пути, при которых может происходить угон рельсовых плетей, по формуле (2.2) можно определить максимально возможную дополнительную продольную силу, возникающую на границе утоняемого участка [102]. В таблице приведены данные расчетов по формуле (2.2).

Можно подсчитать какие при этом произойдут изменения нейтральной температуры закрепления рельсовых плетей бесстыкового пути:

Перспективные направления исследований в области диагностики бесстыкового пути

Необходимость комплексного подхода к диагностике бесстыкового пути, да и пути вообще неоднократно отмечалась рядом специалистов, например, Путря H.H., Мишин В.В., Певзнер В.О. в работах [94], [78], отмечали, что параметры пути необходимо рассматривать только в их совокупности. Отмечалось так же, необходимость накопления данных о изменении параметров пути во времени для последующего статистического анализа с целью оценки эффективности проводимых ремонтных работ.

Необходимость создания базы данных о предшествующем состоянии пути обуславливается еще и тем, что в действующих ТУ на бесстыковой путь заложены достаточные коэффициенты запаса для обеспечения надежной работы бесстыкового пути, но нет методики и технических средств для контроля соблюдения требований и норм этих ТУ. Этот аспект подробнее будет рассмотрен ниже.

| 1 ‘ тах |

Как отмечалось в работе Б.Н. Зверева [42]. в настоящее время идет активное внедрение информационных технологий в путевом хозяйстве. В частности, разработаны и внедрены программные средства ведения технического паспорта дистанции пути в электронном виде — рельсо-шпало-балластные карты (РШБК). Также разрабатываются аппаратно-программные комплексы как для средств диагностики пути — вагоны-путеизмерители (ЦНИИ-2 и ЦНИИ-4), вагоны-дефектоскопы, путеизмерительные и дефектоскопные мот- рисы и тележки, так и для средств путевой механизации, в основном, для управления и автоматизации машин для выправочно-подбивочно- рихтовочных работ. Однако, необходимо отметить, что в силу ряда причин, в основном субъективного характера, практически отсутствует информационная связь этих систем, например, вагоны-путеизмерители лишь выдают ведомость.

состояния пути, но не дают данных по реальному состоянию пути в виде электронной эпюры в базы данных «паспорт пути». Также, выправочно-подбивочно- рихтовочные машины, для управления рабочими процессами которых в последнее время разработано и внедряется много вариантов систем автоматизации, благодаря чему значительная часть парка этих машин уже оснащена средствами информатизации, не используют информацию из электронного паспорта пути и данные путеизмерителей; автоматизированные дефектоскопы не формируют ведомости дефектных рельсов (ПУ-2 и ПУ-2а). Кроме того, машины со средствами автоматизации выправки и рихтовки могут играть роль своего рода путеизмерителя, записывая данные о том, в каком состоянии оставлен путь после работы, а также проводя паспортизацию проводимых работ, т.е. вести автоматизированный протокол работы машины для формирования баз данных соответствующих подсистем АСУ путевого хозяйства.

Но, несмотря на объективные и субъективные проблемы автоматизации и информатизации путевого хозяйства, да и железнодорожного транспорта в целом, уже сейчас можно говорить о достаточно развитой информационной инфраструктуре отрасли. Следовательно, можно говорить и о прикладных аналитических задачах и автоматизации управления состоянием объектов путевого хозяйства.

Во ВНИИЖТе, в том числе и с участием автора, ведется работа по аккумулированию в одной базе данных информации о состоянии бесстыкового пути с различных автоматизированных средств диагностики (вагоны- путеизмерители, дефектоскопы и др.) с целью ее анализа и повышения эффективности тех или иных путевых работ.

В настоящей работе рассмотрен вопрос формирования автоматизированной системы управления путевым хозяйством (АСУ ПХ) в части контроля и управления состоянием бесстыкового пути. Этот вопрос рассматривался в рамках темы НИОКР 3.3.01 «Автоматизированная система управления инфраструктурой железнодорожного транспорта».

Элемент задачи управления, это — анализ, отвечающий за сравнение показателя с нормативом и принятие решения о качественном состоянии объекта. Однако, для нормального функционирования надо прежде всего выявить необходимые параметры, характеризующие состояние объекта. Кроме того, для принятия решения о качестве состояния объекта, необходимо иметь, во- первых, норматив для сравнения, а во-вторых — методику расчета и сравнения параметров.

Из сказанного выше следует, что для реализации современных принципов управления путевым хозяйством на основе анализа и прогноза состояния отрасли и ее объектов с использованием современных информационных технологий необходимы три основных компонента:

- наличие системы сбора актуальной информации;

- наличие корректного и обоснованно сформированного комплекса, позволяющего однозначно проанализировать и оценить качественное состояние объекта контроля;

- наличие системы выработки рекомендаций по принятию управляющих решений, позволяющих принять правильные меры по поддержанию работоспособности отрасли с максимальной технической и экономической эффективностью.

Использование современных информационных технологий для управления устойчивостью участков бесстыкового пути на основе автоматизированных оценки и прогнозирования состояния бесстыкового пути обеспечит своевременное предупреждение нарушения устойчивости и минимизацию затрат на текущее содержание пути. Но, в то же время, для информационного обеспечения этой задачи потребуется развитие парка диагностических средств, а также ускорение внедрения на линейных предприятиях путевого хозяйства средств вычислительной техники и средств передачи данных.

Также следует отметить, что применение информационных технологий для задач определения устойчивости бесстыкового пути позволит провести технический мониторинг и моделирование применения бесстыкового пути в тех регионах, где по климатическим особенностям до сих пор его не укладывали. Это позволит повысить долю бесстыкового пути как наиболее прогрессивной конструкции верхнего строения пути в общем объеме сети железных дорог России.

Совершенствование диагностики особенно актуально, так как в действующих ТУ заложены достаточные коэффициенты запаса для обеспечения надежной работы бесстыкового пути, но нет методики и технических средств для контроля соблюдения требований и норм этих ТУ.

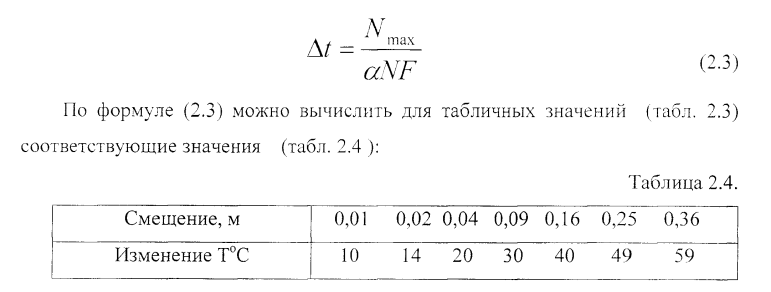

Обобщенная схема направлений развития диагностики бесстыкового пути представленная на рис. 2.23, отвечает предъявленным выше требованиям. Но реализация ее достаточно сложна, как в техническом, так и в организационном плане. В настоящей работе рассмотрено одно из направлений этой схемы (на рис. 2.23 обозначены затемненными прямоугольниками), а именно — контроль продольно-напряженного состояния рельсовых плетей.

Общая схема развития диагностики бесстыкового пути, изображенная на рис. 2.23 включает в себя следующие разделы:

1. Разработка и внедрение высокоскоростных (на вагоне ЦНИИ-4М) автоматизированных диагностических средств (с периодичностью контроля один раз в квартал):

а) контроль напряженного состояния плетей;

б) контроль степени прижатия плетей к подкладкам;

в) контроль очертания балластной призмы;

г) контроль степени уплотнения и загрязненности балласта;

д) определение и использование паспортных данных плети;

е) определение отступлений от норм содержания пути;

ж) контроль состояния земляного полотна.

- Разработка и внедрение переносных и смонтированных на дефекто- скопных тележках средств контроля напряженного состояния плетей непосредственно для дорожных мастеров и начальников участков (с периодичностью контроля один раз в месяц и/или перед проведением путевых работ и в период всплеска температуры).

- Разработка и внедрение средств автоматизированного сбора, учета, обработки и анализа состояния бесстыкового пути для различных уровней: участок, дистанция пути, отделение, дорога, сеть. Это позволит четко планировать работы на бесстыковом пути и минимизировать затраты на его текущее содержание.

- Разработка и внедрение автоматизированной системы съема геометрических параметров пути относительно реперной сети. Использование ре- перной сети в качестве неподвижных точек для определения смещений плетей.

- Разработка средств (приборов) отбраковки рельсов на РСП перед сваркой в плети (по загрязненности, химическому составу, степени закалки и др.). Отбраковка рельсов при повторном использовании и определение их остаточного ресурса. Контроль качества сварных стыков как на РСП, так и в пути.

- Дефектоскопия плетей в процессе эксплуатации.

В части разработки нормативной базы предусмотрены следующие раз¬делы:

- Разработка методики определения (расчета) устойчивости бесстыкового пути против выброса для различных конструкций пути, и условий эксплуатации. Разработка математической модели, алгоритма и программы с учетом воздействий подвижного состава и путевых машин.

- Определение критериев оценки каждого фактора, степени его влияния (веса), и взаимодействия факторов. Анализ интенсивности роста влияющих факторов.

- Обоснование периодичности диагностирования бесстыкового пути, которая обеспечит его высокую надежность.

- Разработка методики планирования работ на бесстыковом пути с це¬лью оптимизации трудозатрат и повышения его надежности.

- Разработка организационного механизма, обеспечивающего строгий контроль выполненных работ и автоматизированный ввод результатов в паспорт дистанций пути.

Выводы

Исследование факторов, влияющих на устойчивость бесстыкового пути, показало, что наиболее информативными параметрами его состояния являются:

- нейтральная температура плети;

- фактическая температура плети;

- продольные подвижки плети, характеризующие неравномерность распределения продольных сил в плети;

- поперечные подвижки плети, характеризующие свойства балласта.

С учетом технических возможностей имеющихся в настоящее время диагностических средств, целесообразно использовать именно эти параметры для контроля продольно-напряженного состояния бесстыкового пути.

Для того чтобы получить реальную картину продольно-напряженного состояния бесстыкового пути, необходимо обеспечить своевременное внесение в базу данных дистанции пути информации о выполненных работах, связанных с ослаблением устойчивости пути, особенно при работе машин тяжелого типа.

Маячные шпалы, оборудованные в соответствии с техническими указаниями. можно использовать в качестве неподвижных точек при определении напряженного состояния плетей. Подвижки плети относительно маячных шпал характеризуют не только смещение плети по подкладкам, но и смещение рельсо- шпальной решетки в балласте. Величины этих подвижек сопоставимы (меньше на 1.. .2 мм) с подвижками относительно опор контактной сети. Использование в качестве маячных шпал — шпал с типовыми скреплениями (нанося только метки краской) недопустимо, так как это существенно искажает картину распределения продольных сил по длине плети.

Список литературы

- Вериго М. Ф., Крепкогорский С. С. Основные требования к подвижному со¬ставу по воздействию на путь // Тр. ВНИИЖТ. Вып. 248. М.: Трансжелдориздат, 1962. С. 210- 300.

- Виногоров Н.П., Контроль по маячным шпалам, Путь и путевое хозяйство, №4, 1990, С. 17-18.

- Виногоров Н.П., Зверев Н.Б. Разработка и внедрение новой технологии разрядки температурных напряжений бесстыкового пути и усовершенствование системы контроля за продольными силами в них — Отчет НИР ВНИИЖТ, М., 1985. 56 с.

- Виногоров Н. П. Изменение температурного режима бесстыкового пути вследствие угона // Вестник ВНИИЖТ. 1984. № 7. с. 44 -45.

- Виногоров Н.П., Савин A.B. Определение напряженного состояния плетей. //Путь и путевое хозяйство. 2001. №4. С. 16-20.

- Виногоров Н.П. Экспериментальные исследования устойчивости бесстыкового пути при пропуске длинносоставных поездов // Повышение прочности и надежности пути: Сб. науч. тр. М.: Транспорт. 1989. С. 105-114.

- Глаголевский Б.А., Московенко И.Б. Низкочастотные акустические методы контроля в машиностроении — Л., Машиностроение, 1977, 208 с.

- Гончаров Н.Р. Определение напряжений в деталях машин посредством тензометров и лаков — Л., МАШГИЗ, 1946, 140 с.

- Грищенко В. А. Создание расчетного напряженного состояния в рельсовых плетях бесстыкового пути, укладываемых вне расчетного интервала // Межвуз. сб. науч. тр. Новосибирск: НИИЖТ, 1995. С.29 — 36.

- Грищенко В. А.. Коломеев Р. Г. и др. Технические средства для ввода рель¬совых плетей бесстыкового пути в расчетный режим эксплуатации // Межвуз. сб. науч. тр. Новосибирск: НИИЖТ. 1990. С. 11 — 18.

- Ершков О. П., Митин Н. Ф. Динамические опенки отступлений в содержании железнодорожного пути и дальнейшее их совершенствование. ЦНТО МПС. М.: Транспорт, 1989.45 с.

- Ершов В.В., Новакович В.И. Сопротивление железобетонных шпал поперечным оси пути перемещениям с учетом воздействия поездов / труды ДИИТа. 1981. Вып. 215/23. С. 18-25.

- Ершов В.В., Нефедов A.A. Температурные эквиваленты неисправностей бесстыкового пути // путь и путевое хозяйство. 1995. № U.C. 12-14.

- К. Красивая Магнитный метод измерения остаточных напряжений // Железные дороги мира, №1, 1990. С.55-57.

- Зверев Н.Б. Управление надежностью бесстыкового пути. // Путь и путевое хозяйство, №11, 1998, С. 8-12.

- Зверев Б.Н. Методы и технические средства измерения продольных усилий в бесстыковых рельсовых плетях. // Ж.д. транспорт. Сер. «Путь и путевое хозяйство»: ЭИ/ЦНИИТЭИ МПС. 1999. Вып. 1-2. С. 29-50.

- Зверев Б.Н. Информационные технологии в управлении устойчивостью уча¬стков бесстыкового пути // Ж.д. транспорт. Сер. «Путь и путевое хозяйство»: ЭИ/ЦНИИТЭИ МПС. 1999. Вып. 1-2. С.51-59.

- Зверев Н.Б. Устойчивость бесстыкового пути при «несимметричном» нагреве рельсовых нитей // Совершенствование конструкции и эксплуатация бесстыкового пути: Сб. науч. тр. М.: Транспорт. 1988. С.30-39.

- Зензинов Б. Н. Измерение кривизны рельсовых плетей инерционным устройством // Вестник ВНИИЖТ. 1981.№ 1. С. 52-56.

- Игнятич Д. Определение критической силы, деформирующей бесстыковой путь// Вестник ВНИИЖТ. 1965. № 8. С. 7 — 11.

- Испытания опытных образцов приборов для определения продольно- напряженного состояния бесстыкового пути — Отчет о НИР ВНИИЖТ, М., 1996. Питеев Н.И., Виногоров Н.П. 52 с.

- Исследование устойчивости бесстыкового пути в прямых и кривых участках на стенде. Рекомендации расчетных критических сил для различных типов

бесстыкового пути в зависимости от плана пути. Бромберг Е.М. — Отчет о НИР ВНИИЖТ МПС. Архив ВНИИЖТ И-209-64 p.l. М., 1964, 178 с. - Исследование устойчивости бесстыкового пути в прямых и кривых участках пути на стенде. Рекомендации расчетных критических сил для бесстыкового пути в зависимости от плана линии. Бромберг Е.М. Отчет о НИР ВНИИЖТ МПС Архив ВНИИЖТ И-209-64 р.2.. М., 1968. 177 с.

- Исследование устойчивости бесстыкового пути под поездом при отступлениях от норм его содержания в плане с разработкой дополнений в действующие ТУ. Бромберг Е.М. Отчет по НИР ВНИИЖТ МПС (заключительный). Тема И600-П-84, разд. 4. Архив ВНИИЖТ, № 27996. 1987. 61 с.

- Киш А., Дж. Самаведам Измерение продольных сил в рельсовых плетях Железные дороги мира №5, 1989, с.58-62, AREA Bulletin, 1987, № 712, p. 280—301.

- Коган А. Я. Продольные силы в железнодорожном пути //Тр. ВНИИЖТ. Вып. 332. М.: Транспорт, 1967. 166с.

- Коган А. Я., Грищенко В. А. Нелинейная устойчивость бесстыкового пути в прямых участках при наихудших формах ненапряженной начальной неровности // Вестник ВНИИЖТ. 1993. № 3. С. 20-45.

- Коган А. Я.,Вериго М. Ф. Еще раз о целесообразности применения теории ползучести в расчетах устойчивости бесстыкового пути// Вестник ВНИИЖТ. 1999. №5. С. 12—17.