Цикл статей:

Глава 1 – Повышение качества железнодорожных пружинных клемм на основе совершенствования режимов обработки Комплекс показателей качества пружинных клемм формируется на протяжении всего технологического процесса, в ходе которого в каждом технологическом блоке реализуются различные по своей физической природе методы обработки. Чтобы установить причины возникновения несоответствий по геометрическим размерам и механическим свойствам клемм необходимо проследить эволюцию изменения этих показателей качества во всей технологической цепочке. Установление наследственных связей в таких многостадийных технологических процессах, основанных на взаимодействии методов обработки различной физической природы, является-сложной задачей, для решения которой необходимо комплексно использовать эвристические, расчетные и экспериментальные методы. На начальном этапе исследований эффективно использовать литературные массивы информации и накопленный* производственный опыт и лабораторные эксперименты.

В настоящей главе приводятся исследования качества исходного подката, режимов его переработки в блоке подготовительных операций и оценки взаимосвязи качества металла с условиями формообразования на операциях холодной гибки, необходимые для выработки технических и технологических воздействий по повышению качества клемм по геометрическим размерам и механическим свойствам.

Исследование качества исходного подката стали 40С2

Качество исходного материала является одним из важнейших условий получения требуемого комплекса эксплуатационных свойств продукции. С целью изучения показателей качества исходного подката горячекатаной стали 40С2 диаметром 14,0 мм, поставляемой с ОАО «Ижсталь» и ОАО «Мечел» было проведено исследование. Для оценки металлургического качества исходного металла из каждой партии поставленного проката были отобраны произвольным образом более 10 бунтов массой около 500 кг каждый.

Результаты химического анализа стали, выполненного ЦЗЛ ОАО «ММК- МЕТИЗ» по двум основным легирующим компонентам — углероду и кремнию, показали, что содержание углерода в стали производства ОАО «Ижсталь » составляло — 0,37-0,43 % , ОАО «Мечел» — 0,38-0,42 %, а содержание кремния для обоих заводов — 1,5-1,8 % (рис.2,1-2.2). По содержанию углерода и кремния исходный металл полностью соответствовал требованиям протоколов поставки. Не зафиксировано отклонений от требований протоколов также и по содержанию других элементов: Мл, Сг, Си, А1, Р, 8.

Помимо изучения химического состава стали была проведена оценка микроструктуры и однородности ее механических свойств по временному сопротивлению разрыву при растяжении и величине относительного удлинения.

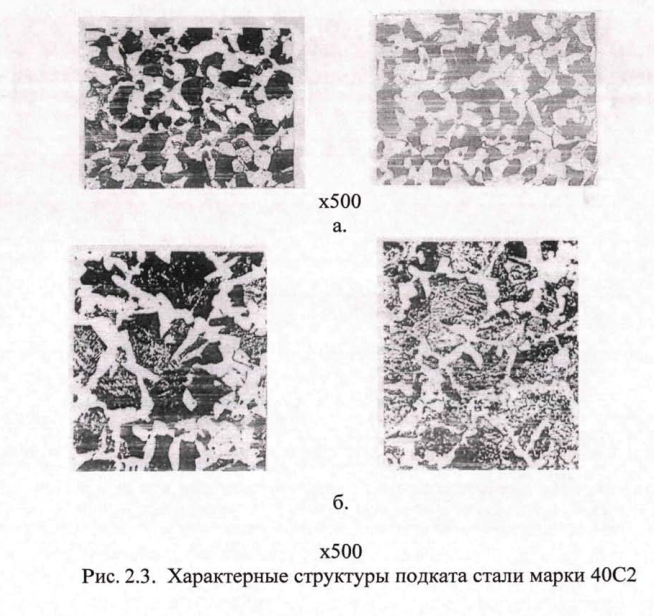

Анализ структур указанных производителей показал, что для горячекатаного проката наиболее характерны структуры, изображенные на рис. 2.3 а, в виде разрозненных зерен феррита и обособленных участков ферритокарбидной смеси неодинаковой степени дисперсности. Реже встречается тип структуры в виде компактных более или менее равноосных зерен перлита, окаймленных сеткой избыточного феррита, с наличием в перлите ориентированных видман- штеттовых пластин (рис,2.3б). Особенностью подката с видманштеттовой структурой является повышенная прочность и пониженная пластичность.

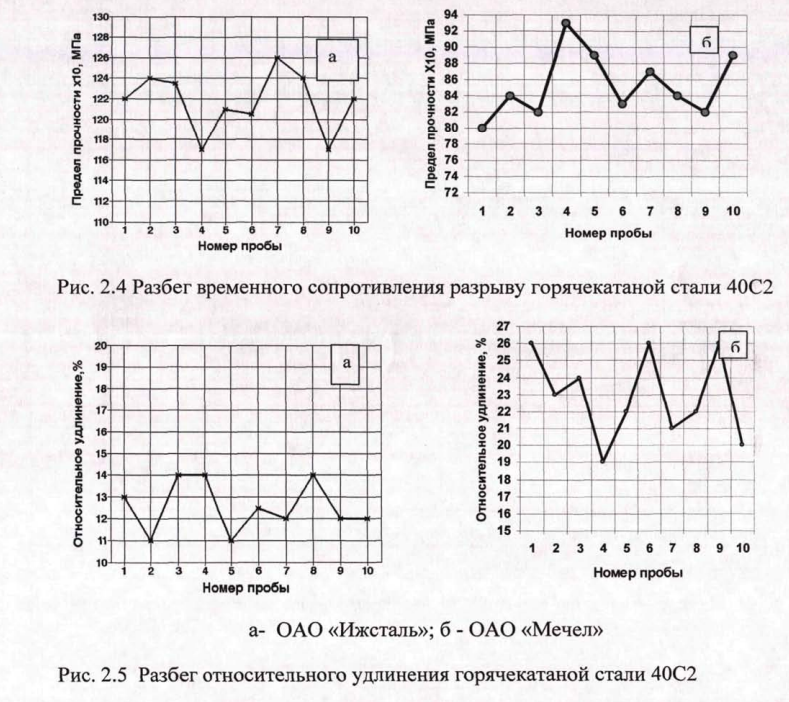

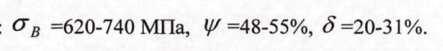

Данные по механическим свойствам металла, приведены на рис.2.4-2.5 Горячекатаный металл ОАО «Ижсталь» по совокупности испытаний имел абсолютный разброс значений временного сопротивления разрыву 90 МПа, а металл производства ОАО «Мечел» -135 МПа.

Уровень прочностных характеристик проката производства ОАО «Иж сталь» значительно выше, а пластических значительно ниже, чем у металла, поставленного с ОАО «Мечел», что может объясняться спецификой охлаждения проката в потоке прокатных станов на этих предприятиях. Интервал изме

нения величины относительного удлинения у металла, произведенного на заво

де ОАО «Ижсталь», составляет 11-14 %, а у металла, выплавленного и прокатанного на ОАО «Мечел» — 19-26 %. Результаты испытаний показали, что горячекатаный прокат изготовленный на ОАО «Мечел», более предпочтителен, поскольку его физико-механические свойства в состоянии поставки ближе к свойствам, необходимым для гарантированного осуществления последующих процессов холодной гибки промежуточной заготовки.

В то же время прокат имеет значительный разбег показателей качества в состоянии поставки, обусловленный спецификой прокатного передела. С позиции теории технологической наследственности этот фактор относится к неблагоприятным, что в свою очередь требует выполнения-дополнительных операций по повышению однородности структуры, показателей прочности и пластичности исходного подката. Однако как показывает анализ производства клемм существующие операции термической обработки подката на печах СКБ, призванные играть роль «технологического» фильтра и сформировать необходимое структурное состояние стали, не устраняют эту негативную наследственность.

Исследование влияния качества металла на формообразование

профиля клеммы

С целью исследования влияния качества обработки металла в технологическом блоке подготовительных операций на процесс формирования профиля клеммы были проведены опыты по изучению стабильности геометрических размеров элементов контура промежуточного профиля омега «со» на этапах формообразования. Для этого при переработке металла, подготовленного к холодной гибке по действующей технологии, отбирались образцы промежуточного профиля омега (рис.2.6), сформированные обрабатывающим инструментом холодногибочного автомата «ЦВН-600».

Анализ результатов испытаний механических свойств исходной заготовки показал, что характерной особенностью металла, подготовленного по существующей технологии, является значительный разброс механических свойств. Анализ микроструктуры металла после отжига показал колебание содержания зернистого перлита в стали от 20 до 80%. Фактические значения механических свойств металла имели значение:

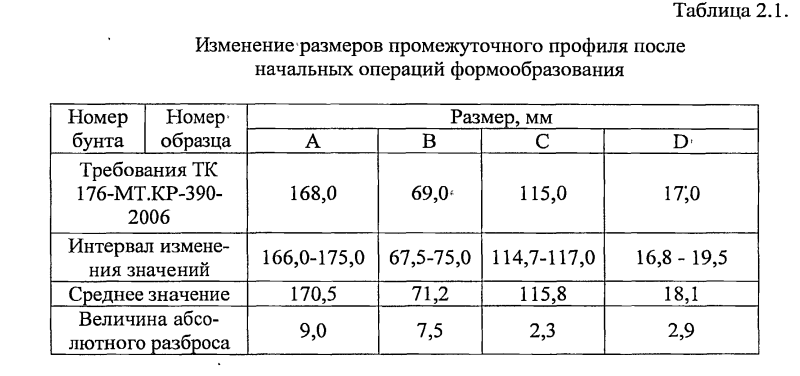

В течение 10 рабочих смен от различных бунтов металла отбирались образцы профиля, сформированные из заготовок, принадлежащих к различным частям бунта. Для оценки постоянства конфигурации получаемого профиля определялась точность исполнения геометрических показателей качества. Изменение в размерах промежуточного профиля, произошедшее на начальных операциях формообразования по результатам ]00 измерений, отражено в табл. 2.1.

Из табл. 2.1. следует, что процесс холодной гибки не обеспечивает стабильности размеров профиля. Колебание в размерах измеряемых параметров происходит в достаточно широких пределах. Причем, изменения в размерах отмечаются как в профилях, получаемых из разных бунтов обрабатываемого металла, так и из металла одного бунта. В большей степени подвержены разбросу значений геометрических параметров размеры А и В, характеризующие ширину и расстояние между ветвями промежуточного профиля «w», соответственно.

При постоянной настройке холодногибочного автомата которая не изменялась в ходе опытов, нестабильность размеров профиля, сформированного холодной гибкой, можно объяснить неоднородностью свойств обрабатываемой заготовки, что предопределяет различную степень проявления упругого последействия металла после снятия нагрузки, а следовательно, и точность исполнения контура. Средние значения всех контролируемых размеров промежуточного профиля «о» показывают отклонения, от требуемых технической документацией, в сторону увеличения, что можно объяснить недостаточной степенью смягчения металла на операциях термической обработки.

Непостоянство формы промежуточного профиля оказывает влияние на поведение металла при горячей штамповке, устойчивость работы автоматического узла подачи нагретых заготовок в штамп и на геометрические параметры готовых изделий. Данные промышленного эксперимента исследования точности исполнения окончательного контура клеммы (по испытаниям 100 клемм), после блока заключительных операций были обработаны в пакете программ Statistica.

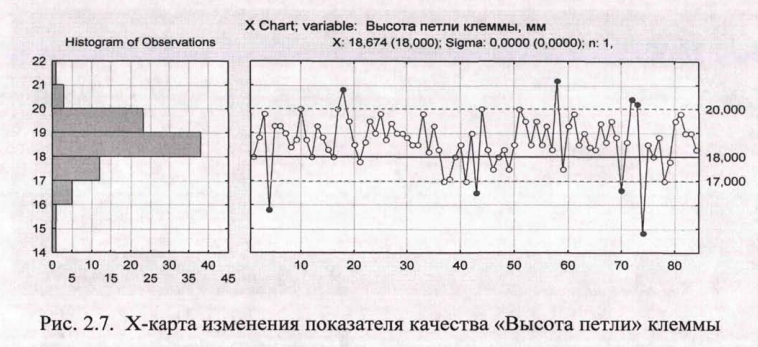

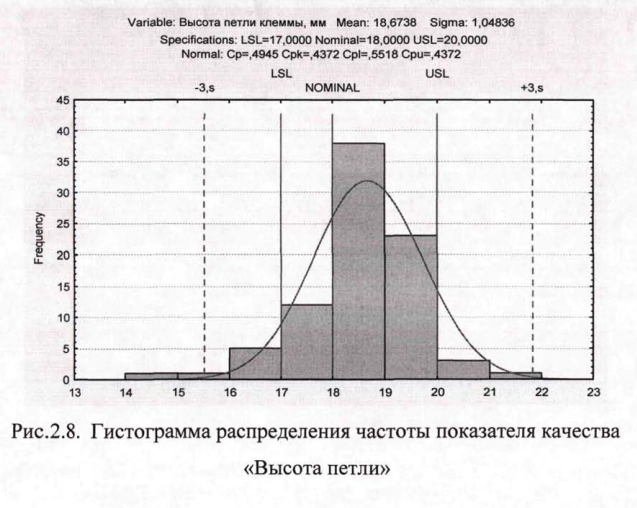

Результаты представлены на рис. 2.7-2.8.

Как. видно из диаграммы до 10 % клемм выходят за диапазон требуемых значений показателей качества «Высота петли». При этом’ имеются довольно грубые отклонения, как в сторону завышения, так и в сторону занижения фактических значений показателя качества от номинальной величины. Большая часть наблюдений стремится к верхней границе диапазона значений высоты петли клеммы. Из 100 измерений 80% клемм имеют значение показателя «высота петли» больше номинального, 7%-меньшее и только 13 % готовых клемм имеют номинальное значение (рис.2.7);

Результаты исследований позволяют утверждать, что готовые клеммы наследуют неравномерность геометрических размеров, зародившуюся на этапе холодной гибки из-за неравномерности механических свойств металла после блока подготовительных операций.

Таким образом, качество металла, сформированное в блоке подготовительных операций, существенно влияет на точность исполнения промежуточной заготовки омега впроцессе холодной гибки. С целью оценки количественной взаимосвязи качества подготовки металла5 с точностью исполнения геометрических размеров промежуточной заготовки омега необходима разработка соответствующего математического аппарата.

Оценка формирования точности размеров промежуточного

профиля клеммы

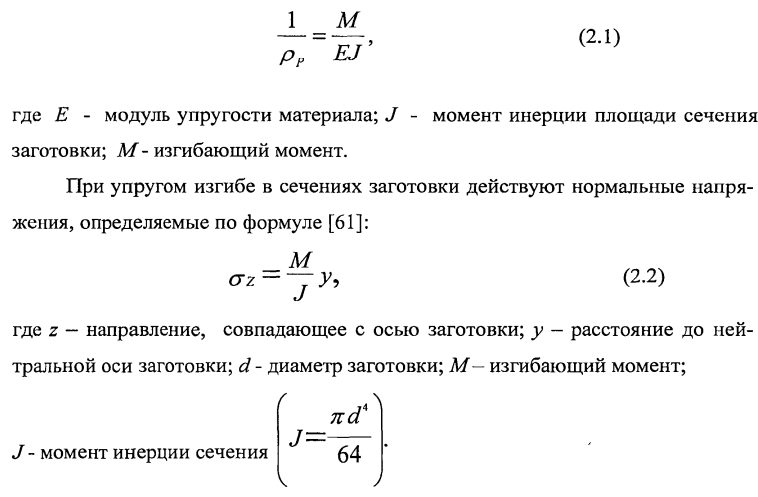

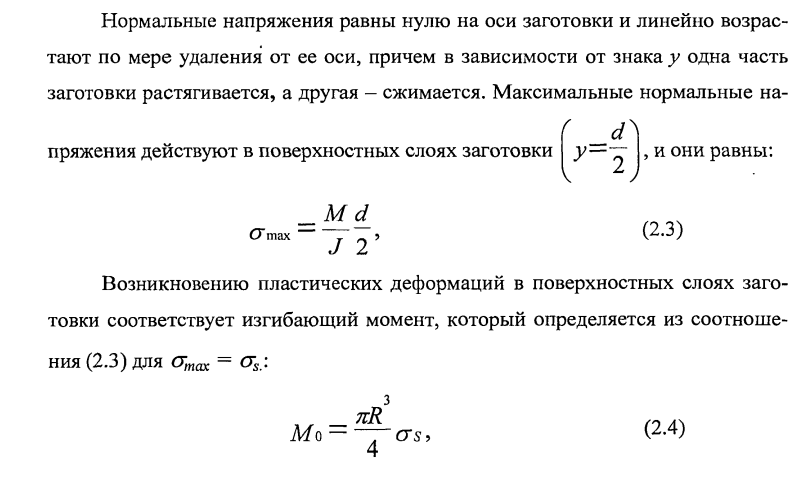

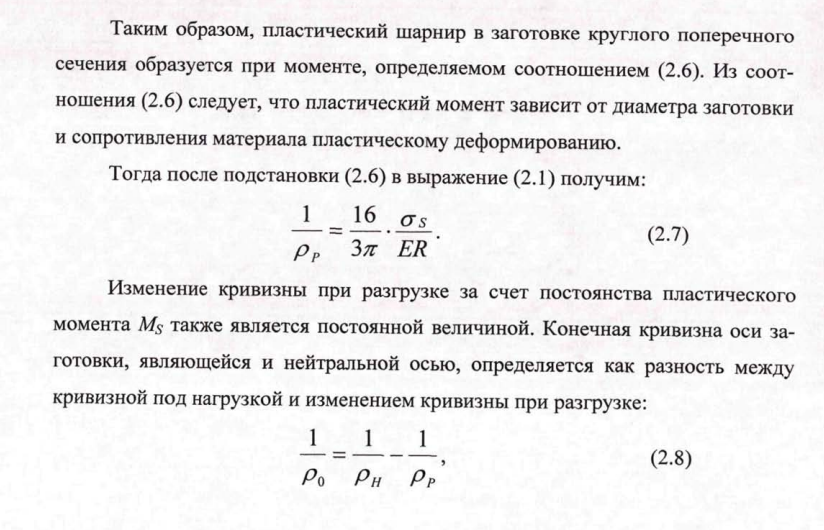

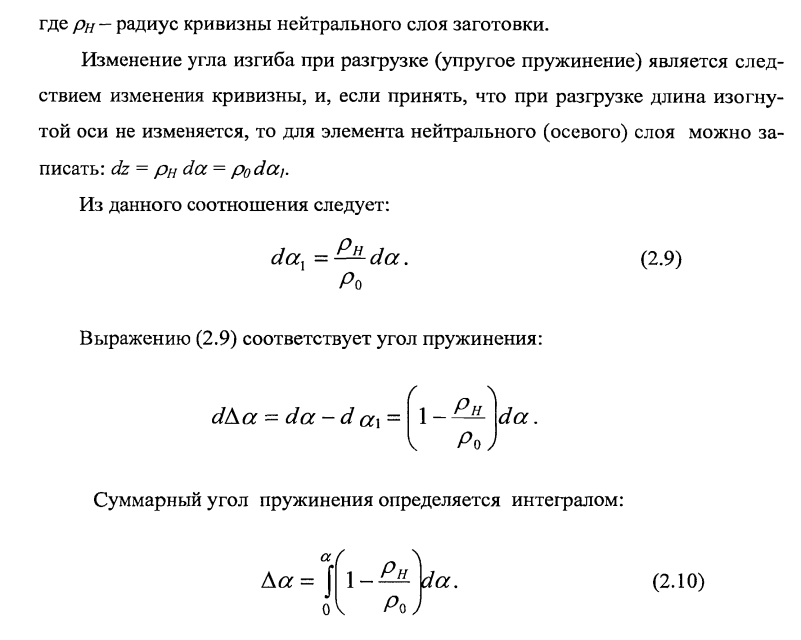

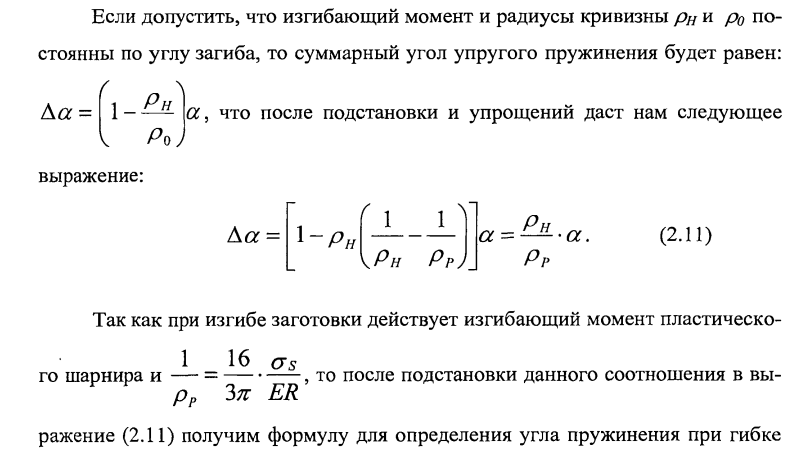

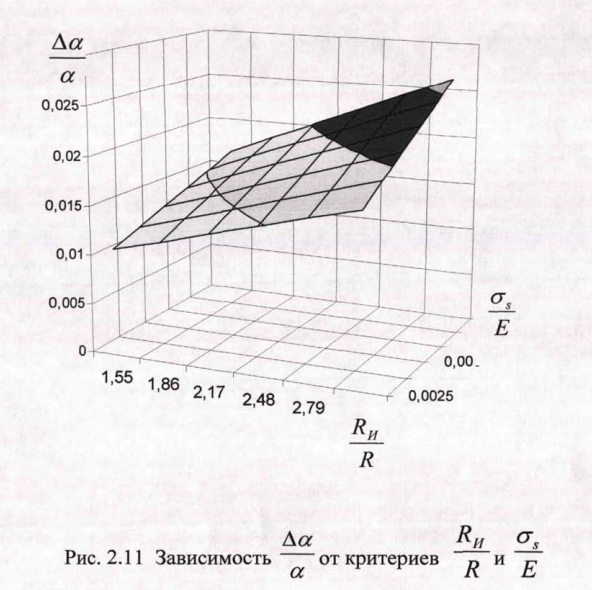

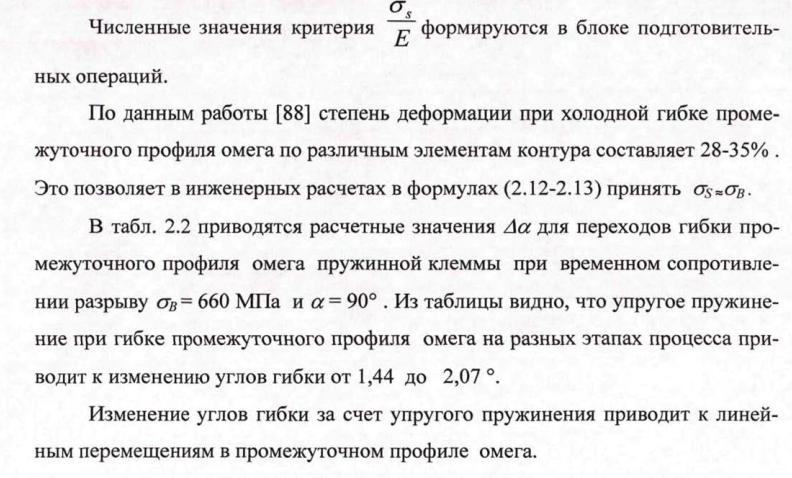

Известно, что процессы холодной гибки сопровождаются изменением кривизны оси заготовки с неравномерным распределением по сечению металла напряжений и деформаций. Неравномерность распределения деформаций по сечению заготовки после снятия нагрузки приводит к эффекту упругого пру- жинения, который вызывает изменение кривизны и угла загиба и приводит к изменению геометрических показателей качества гнутых изделий. Оценим упругое пружинение металла при разгрузке и линейные упругие деформации, которые будут возникать при упругом пружинении.

Так как разгрузка происходит в условиях упругой деформации, то изменение кривизны при разгрузке возможно определить по известной формуле [61]:

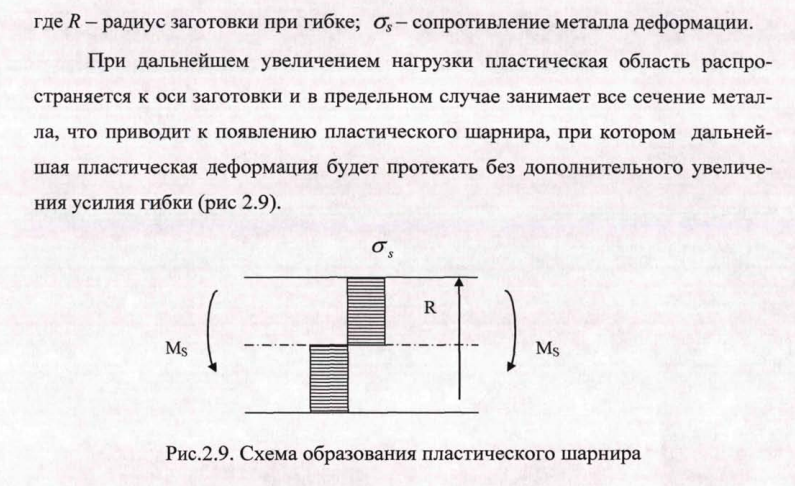

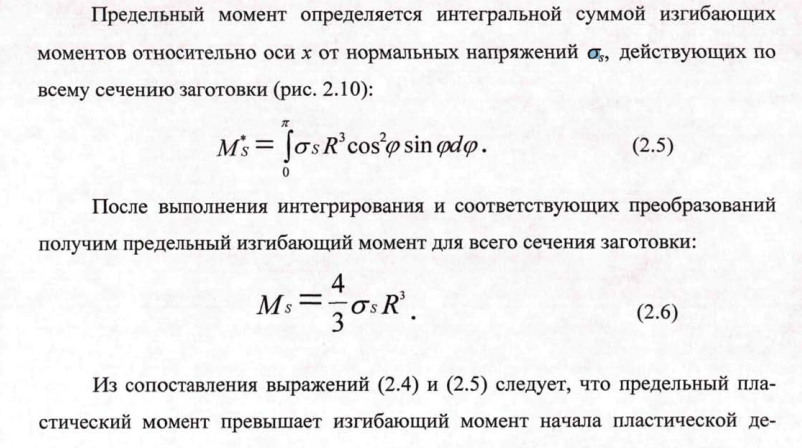

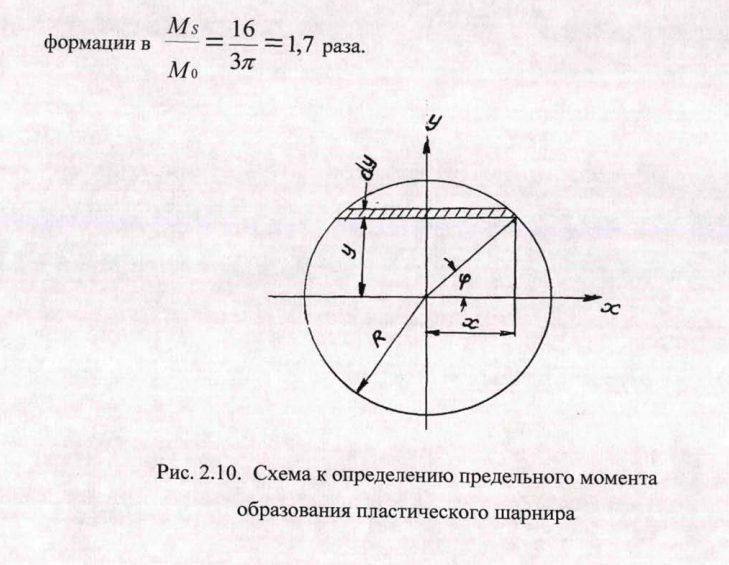

Необходимо знание предельного изгибающего момента, соответствующего образованию пластического шарнира.

Необходимо знание предельного изгибающего момента, соответствующего образованию пластического шарнира.

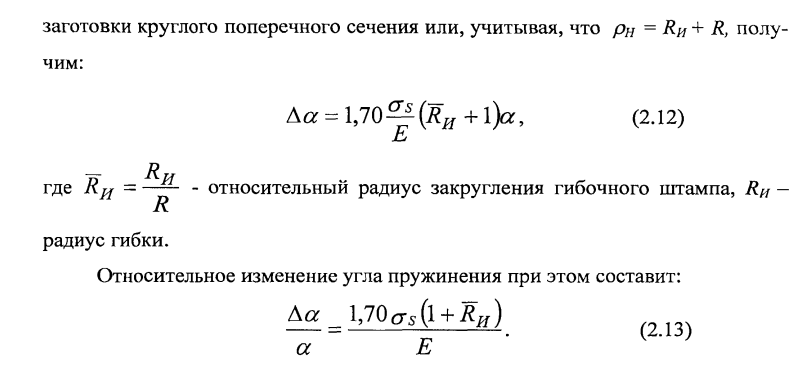

На эту величину возрастет и габаритный размер профиля по ширине. При неизменных технологических параметрах гибки снизить эффект упругого пружинения возможно только за счет уменьшения сопротивления металла деформированию. Расчеты изменения линейных размеров выполнены в предположении постоянства механических свойств металла.

При наличии разброса механических свойств колебания линейных размеров будут также определяться некоторым диапазоном изменения размеров промежуточного профиля омега и связанными с этим проблемами гибки- штамповки на конечной стадии изготовления железнодорожной клеммы.

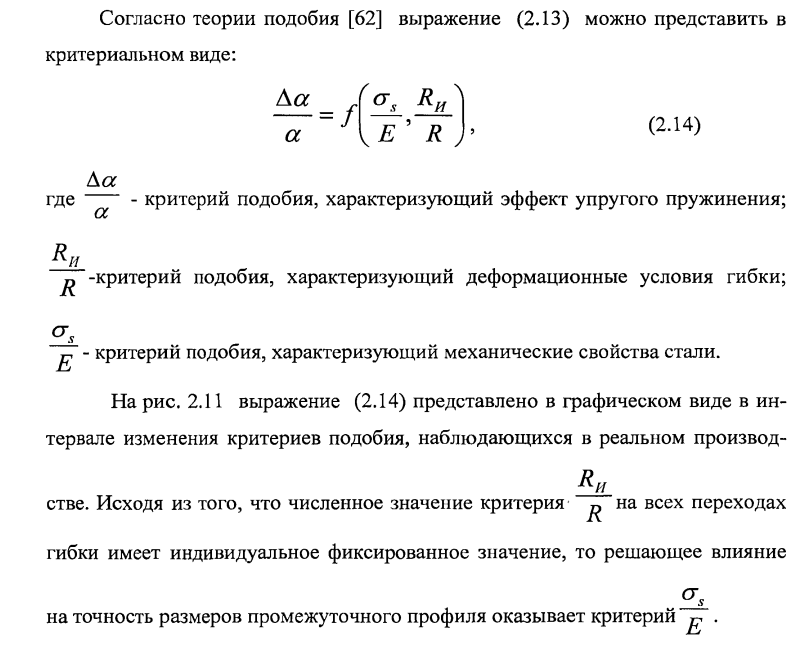

Таким образом, полученное выражение (2.13) еще раз подтверждает тезис о том, что предварительная подготовка металла существенно влияет на формирование геометрических размеров промежуточного профиля изделия.

Наличие аппарата для расчета параметров промежуточного профиля омега в процессе гибки позволит оперативно оценивать, точность исполнения его контура во взаимосвязи с показателями качества металла, получаемого в блоке подготовительных операций.

Анализ причин возникновения неблагоприятных наследственных связей в технологических блоках производства клемм

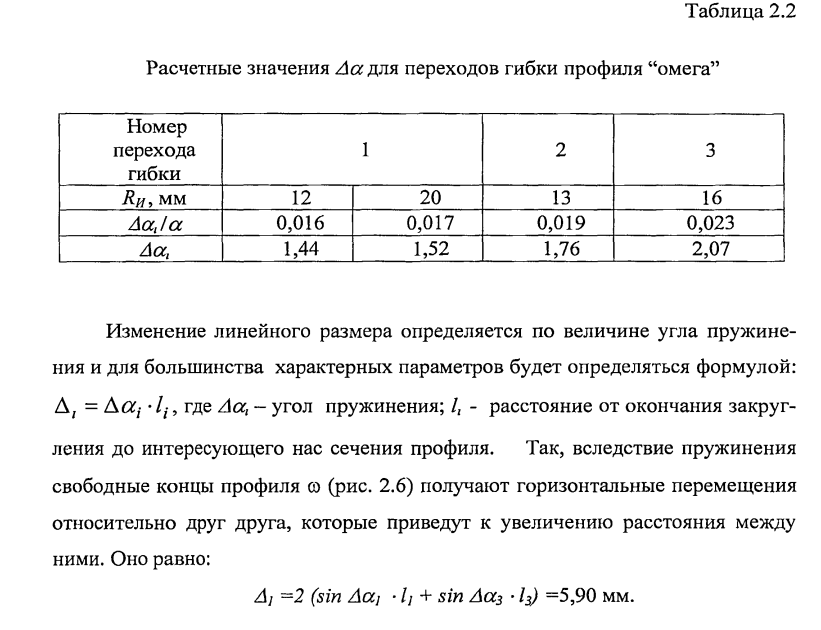

Выполненные исследования, анализ производственной практики, позволили установить наследственные связи в технологическом процессе производства пружинных клемм, определяющие влияние- на процессы формирования геометрических размеров и механических свойств готовых пружинных клемм ОПЮ5.

В таблице 2.3 представлены данные анализа причин возникновения неблагоприятных наследственных связей, инициирующих несоответствия’ по геометрическим размерам и механическим свойствам готовых клемм при осуществлении технологических операций на существующем оборудовании по действующим технологическим режимам.

Анализ показывает, что структура технологического процесса в целом отвечает требованиям управления качеством продукции с позиций технологической наследственности. Наследуемые с прокатного передела негативные свойства (неравномерность механических характеристик) или возникающие в процессе переработки неблагоприятные свойства (обезуглероживание, поверхностные дефекты, наклеп поверхностных слоев) сразу же ликвидируются соответствующими технологическими воздействиями, структурным отжигом, обточкой, рекристаллизационным отжигом.

Далее положительные свойства (пластичность, микроструктура, точность геометрических размеров) закрепляются на определенном уровне или развиваются в ходе технологического процесса.

Однако выполнение операций в соответствии с их назначением не является гарантией получения качественной заготовки для последующего формоизменения. Так операции термической обработки и поверхностной пластической деформации в теории технологического наследования принято считать «технологическими барьерами» [47], полностью ликвидирующими неблагоприятные наследственные связи. Классическая теория технологической наследственности отмечает в основном положительную роль таких «фильтров» для вредных наследственных связей.

Однако наш анализ показывает, что в рассматриваемом сочетании технологических операций на этапе подготовки металла к процессам формообразования, изменение показателей качества подката при термообработке происходит как в благоприятных для некоторых свойств металла (снижение показателей прочности и повышение показателей пластичности), так и в неблагоприятных направлениях (образование обезуглероженного слоя, неравномерность микроструктуры).

Условия термообработки в печах СКВ, используемых в технологии структурного отжига подката, обуславливают значительный разброс формируемой микроструктуры, а следовательно, и механических свойств стали по высоте садки. Термическая обработка без защитной атмосферы при длительном времени выдержки металла в печи способствует прогрессивному обезуглероживанию поверхности. Таким образом, ликвидировав одну совокупность негативных наследуемых свойств, термообработка способствует формированию другой совокупности наследственных свойств отрицательно влияющих на качество металла, предназначенного для формообразования.

Последующая поверхностная механическая обработка (обточка или калибрование) призвана устранить дефекты поверхности металлургического происхождения и обезуглероживание, сформировать требуемые геометрические показатели качества калиброванной стали.

Из литературы известно, что такая обработка может сопровождаться неравномерным распределением деформации по сечению обрабатываемых изделий, количественное выражение которой зависит от конкретных технологических параметров процесса и свойств материала’ [56-58].

Таким образом, наряду с ликвидацией негативных свойств, разные условия деформации в различных микрообъемах стали при поверхностной механической обработке, инициируют структурную неоднородность в деформированном состоянии.

В этих условиях при последующем рекристаллизационном отжиге рекристаллизация в разных макрообъемах металла осуществляется по разным механизмам, а при данном режиме термической обработки, одинаковом для всего изделия, завершается в разных макрообъемах на разных стадиях процесса, что еще более усугубляет структурную неоднородность и приведет к понижению показателей прочности и пластичности продукции, увеличению их разброса. При этом условия’ проведения рекристаллизационного отжига в печах СКБ характеризуются недостатками указанными выше, и определяют значительный разбег значений показателей качества металла.

Неравномерность микроструктуры и механических свойств металла после блока подготовительных операций наследуется на этапе осуществления операций холодной гибки, что выражается в непрогнозируемом упругом пружинении после снятия нагрузки и отклонении геометрических размеров промежуточного профиля омега. В свою очередь отклонения размеров промежуточного профиля омега наследуются на последующих операциях штамповки окончательной конфигурации клеммы и в дальнейшем не могут быть устранены в ходе выполнения операций в блоке окончательной термообработки и контроля.

Это обстоятельство вызывает необходимость исследований’по оценке возможностей использования для выполнения операций термообработки в блоке подготовительных операций печей других, отличных от колпаковых, конструкции.

Современной тенденцией термической обработки в черной металлургии является использование проходных печей непрерывного действия вместо садочных [86]. Качество металла термически обработанного в проходных печах выше качества металла, получаемого в садочных печах, вследствие большей равномерности нагрева металла, что обеспечивает равномерность и стабильность его структуры^ и свойств. Проходные печи являются технологически более гибкими, чем садочные, так как уменьшаются обычные для садочных печей простои, связанные с накоплением, а также комплектацией сталей в садку по признаку идентичности режима или другим параметрам. Процессы термообработки в проходных печах, как правило, в несколько раз менее длительны. Проходные печи более приспособлены к использованию контролируемых сред, чем- садочные. Поэтому в проходных печах могут быть полностью реализованы преимущества таких сред. Это позволит получать металл с однородной микроструктурой и механическими свойствами, отвечающий требованиям выполнения последующих формообразующих операций. В случае устранения неблагоприятных наследственных связей множество значений показателей качества, формирующихся в ходе подготовительных операций согласно модели (1.1), можно представить в виде:

Числовые значения коэффициентов трансформации, устраняющих неблагоприятные наследственные связи, необходимо установить в ходе исследований процессов формирования качества металла в блоке подготовительных операций. Затем на этой основе зафиксировать технологическое пространство, обеспечивающее необходимое качество подготовки металла к формообразованию.

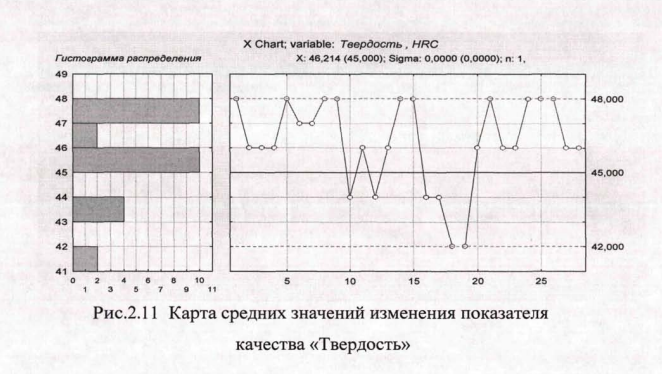

В технологическом блоке окончательной термообработки и контроля в действующей технологии используются необоснованные температурно- временные режимы обработки отформованных клемм из стали 40С2. Это в совокупности со значительным разбросом зернистого перлита в структуре стали, подвергаемой закалке, вызывает различные условия протекания фазовых превращений при выполнении закалочных операций в блоке окончательной термообработки и контроля и инициирует разброс показателей твердости клемм (рис. 2.11).

Следствием этого является получение нестабильных значений твердости не только при закалке, но и при последующем отпуске стали, что существенно влияет на эксплуатационные показатели качества готовых изделий и приводит к невыполнению новых требований по пружинящим свойствам.

Последующие главы посвящены вопросам исследования процессов формирования показателей качества металла в блоке подготовительных операций, окончательной термообработки и контроля, и разработке усовершенствованных режимов производства, устраняющих неблагоприятные наследственные связи и обеспечивающих достижение требуемого качества клемм по геометрическим размерам и механическим свойствам.

Выводы по главе

- Выполнены исследования качества исходного подката стали 40С2 по химическому составу, однородности прочностных и пластических показателей механических свойств. Установлено, что горячекатаный металл имеет значительный разбег показателей качества в состояние поставки, обусловленный спецификой прокатного передела, что в свою очередь требует выполнения дополнительных операций по повышению однородности структуры, показателей прочности и пластичности.

- Экспериментально подтверждено, что для получения стабильных геометрических показателей качества промежуточного профиля омега и пружинной клеммы необходимо обеспечить на стадии предварительной тер-мической и механической обработок металла стабильность его механических свойств и структурного состояния.

- Получено выражение, позволяющее оценивать точность исполнения промежуточного профиля клеммы омега при холодной гибке из круглойпрутковой заготовки в зависимости от уровня качества металла сформированного в блоке подготовительных операций.

- На основе анализа взаимодействия методов различной физической природы при формировании качества пружинных клемм установлены наследственные связи между технологическими блоками подготовительных операций металла, формообразования, окончательной термообработки и контроля. Определен характер наследования показателей качества исходного подката и передельных заготовок, определяющих влияние на процессы формирования эксплуатационных свойств готовых пружинных клемм ОПЮ5.

Список литературы

- Пичурин И. Сущность понятия «качество»//Стандарты и качество.- 2002.-№ 8.- С.63-65.

- Глудкин О.П. Всеобщее управление качеством:- М.: Радио и связь.- 1999.- 432С.

- Скрипко Л. Как определять результативность и эффективность процессов? // Стандарты и качество.- 2005.- № 5.- С.23-28.

- Тавер Е.Основы осознанного управления качеством продукции// Стандарты и качество.-2004.-№2. — С 86-92.

- Кузнецов Л.А. Современный подход к управлению металлургической техно¬логией// Производство проката.- 1999.- №9.- С. 27-34.

- Пэнди П. Курс на Шесть сигм.- Пер. с англ. М: Лори.- 2002.- 440С.

- Муравьев Д.В. Методика, оценки конкурентоспособности с использованием концепции «Шести сигм»// Технология металлов .- 2004.- № 10.-С. 43-45. Статистическое управление процессом /Справочное руководство: пере¬вод с англ. Н. Новгород: Центр «Приоритет».- 2001.- 181С.

- Барвинок В.А., Чекмарев А.Н., Шалавин В.В. Статистические методы управления качеством.- М.: Машиностроение.- 1999.- 340 С.

- Осипов Д.С. Обеспечение заданного уровня качества штампованных шаровых пальцев на основе повышения- результативности сквозной технологии и системы менеждмента качества: /Дис. на соискание учен. степ, к.т.н. — Магнитогорск: МГТУ . — 2004, 150С.

- Д: Боссерт Экономное производство и «Шесть Сигм» // Стандарты и качест¬во.- 2004.- №10.-С 82-83.

- Азгальдов Г.Г., Райхман Э.П. О квалиметрии. — М.: Издательство стандар¬тов. — 1973. — 172С.

- Гун Г.С. Управление качеством высокоточных профилей. — М.: Металлур¬гия. — 1984. — 152С.

- Шемшурова Н.Г. Совершенствование технологии производства гнутых про¬филей на основе комплексной оценки качества /Дис. на соискание учен. степ, к.т.н. — Магнитогорск: МГМИ. — 1985, 137С.

- Кондаков А.И., Васильев A.C. Эффективность взаимодействия технологиче¬ских методов разной физической природы, при направленном формировании качества деталей-машин//Известия вузов. Машиностроение.- 2002.- № 1,- С.39- 45.

- A. Кузнецов Управление качеством’ через технологию производст¬ва/Методы менеджмента качества:- 2007.- № 2″.-С.20-23.

- Батанов М.В., Петров*Н.В: Пружины.-JI: Машиностроение.- 1968.-С.457.

- Жадан В.Т., ОсадчийА.Н., Стеценко Н.В. Отделка и термическая обработка сортового проката.- М: Металлургия.- 1988.- 280С.

- Пономарев С.Д. Расчет упругих элементов машин и приборов.-М: Машино¬строение.- 1980.-С.326.

- Белков Е.Г.Основы проектирования технологических процессов и оборудо¬вания для безоправочной навивки пружин, пружинных шайб и колец./Дис. докт.техн.наук.- Челябинск, 1988, 426С.

- Шалин В.Н. Расчет упрочения изделий при их пластчиеской деформации.- Л: Машиностроение.- 1971.- 192 С.

- Патент РФ №2227812 Способ изготовления пружинных изделий.

- Патент РФ № 2247001 Способ изготовления железнодорожных крепежных клемм из бунтового металла.

- Ящерицын П.И: . Рыжов Э.В;, Аверченков> В.И. 1 ехнологическая наследственность ^машиностроении.- Мт Наукаи техника.- 1977.-256С.