Цикл статей:

Глава 1 – Вибродиагностика подшипников грузовых вагонов Глава 2 – Математическая модель вибраций колесной пары и буксового узла при наличии дефектов

Глава 3 – Функционирование математической модели на пвм

Глава 4 – Компьютерная диагностика неисправностей подшипников

Цели теоретических исследований вибраций корпусов букс при наличии дефектов подшипников

Теоретические исследования вибраций системы «колесная пара-стенд», вызванных неисправностями и повреждениями подшипников, проведены на математической модели (глава 2), которая имитирует упругие вибрации оси, подшипников, основания стенда и корпусов букс. Так как диагностическая система анализирует сигналы, поступающие с установленных на корпусах букс акселерометров, то в качестве основных расчетных данных модели анализируются ускорения.

Естественно, что в процессе интегрирования дифференциальных уравнений модели (2.21) вычисляются перемещения и скорости расчетных узлов стенда, а также силы взаимодействия в контактирующих поверхностях.

Основной целью теоретических исследований вибраций колесной пары с буксами на стенде является определение собственного частотного спектра изучаемой системы и уровня ускорений корпусов букс, которые вызываются различными видами повреждений подшипников.

При микропроцессорной обработке непрерывного сигнала, поступающего с акселерометров, он преобразуется в дискретную информацию с шагом квантования 0,001 сек. Поэтому представляет также интерес оценка погрешности, которая получается при таком преобразовании, так как в дальнейшем компьютерная система диагностики неисправностей анализирует уже вторичный дискретный сигнал. Следует отметить, что при периодическом импульсном возмущении системы возбуждается весь частотный спектр собственных колебаний, который в зависимости от периодичности импульсов и затухания проявляется в виде колебаний с какой-то эффективной частотой.

По существу этот суммарный сигнал подлежит дискретизации с заданным шагом квантования.

При компьютерном моделировании вибраций колесной пары с буксами, которая вращается на стенде, в диссертации разработана математическая модель. Эта математическая модель описывается векторно- матричным уравнением (2.21), в котором повреждения подшипников представлены вектором силового возмущения

.Это возмущение определяется геометрическими несовершенствами соприкасающихся тел качения и жесткостными и демпфирующими свойствами зон контакта.

Следовательно, определение вектора

в дифференциальном уравнении (2.21) определяет задачу для расчета вибраций при конкретной неисправности подшипника.

Возмущения, принятые в математической модели

Наиболее часто встречающиеся повреждения подшипников, связанные с изломами и износами колец и роликов, это трещины, раковины, намины, следы электроожогов.

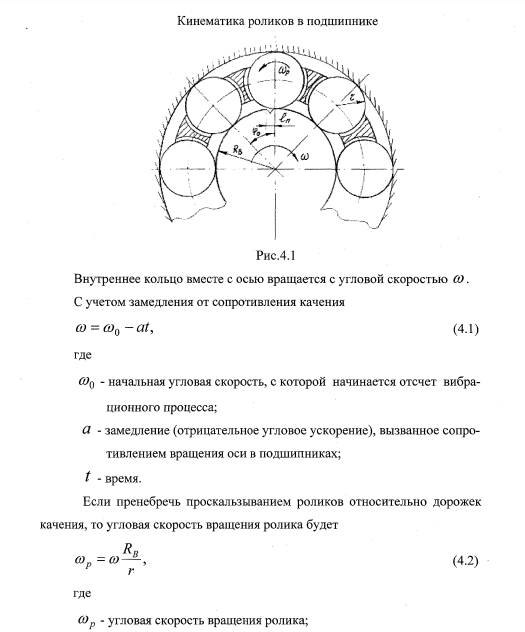

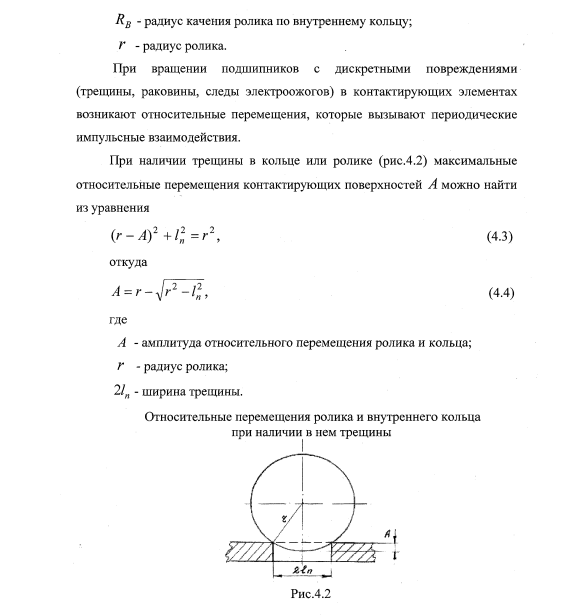

В механическом смысле это кинематические возмущения. Рассмотрим кинематику качения роликов в подшипнике (рис.4.1).

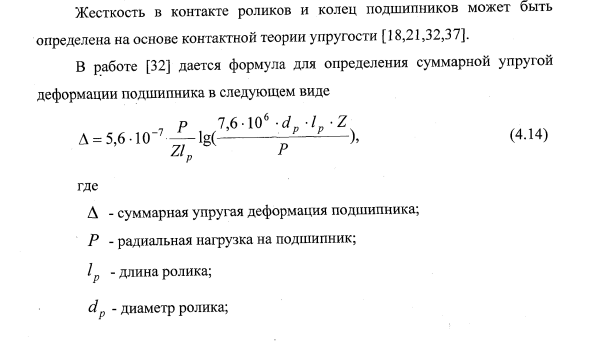

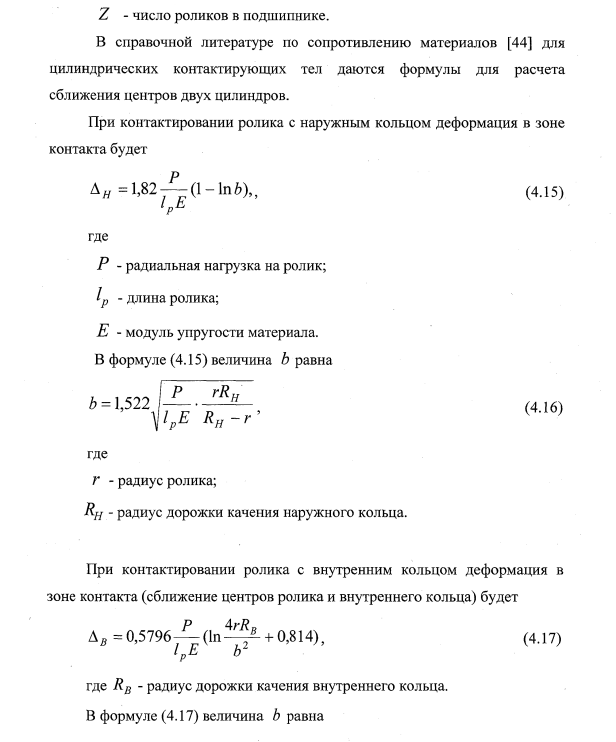

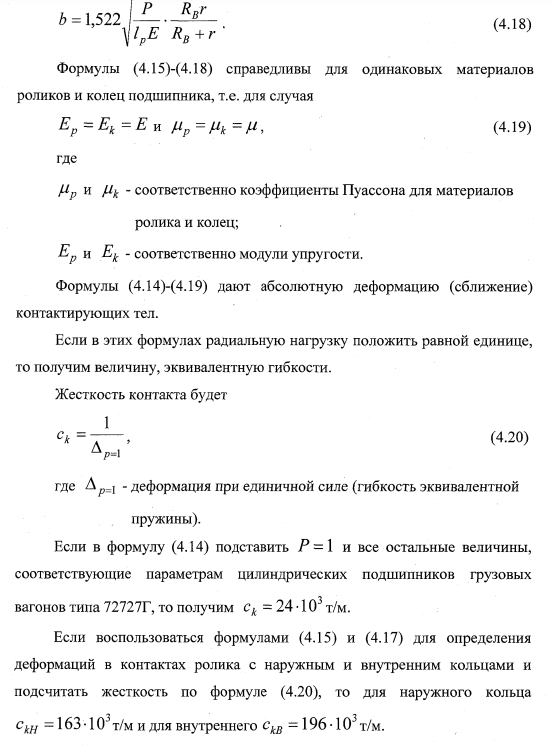

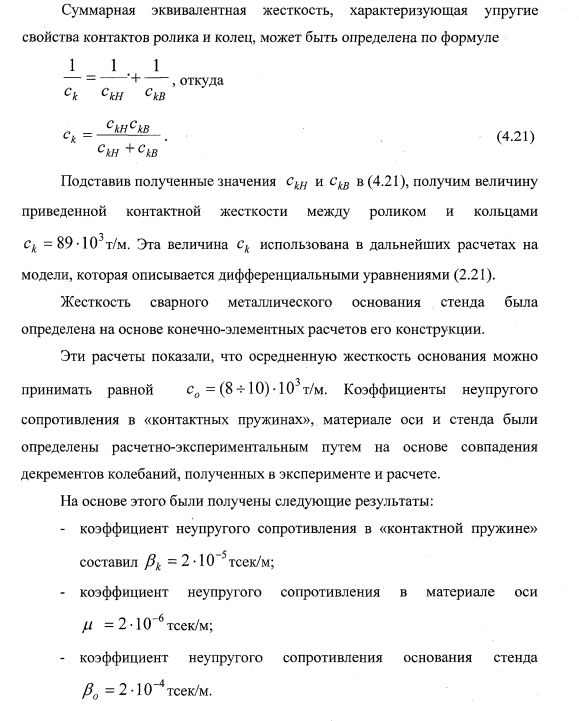

Определение жесткости в контакте роликов и колец подшипников

Результаты компьютерных расчетов виброускорений корпусов букс на стенде при наличии дефектов подшипников и сопоставление расчетных и экспериментальных данных

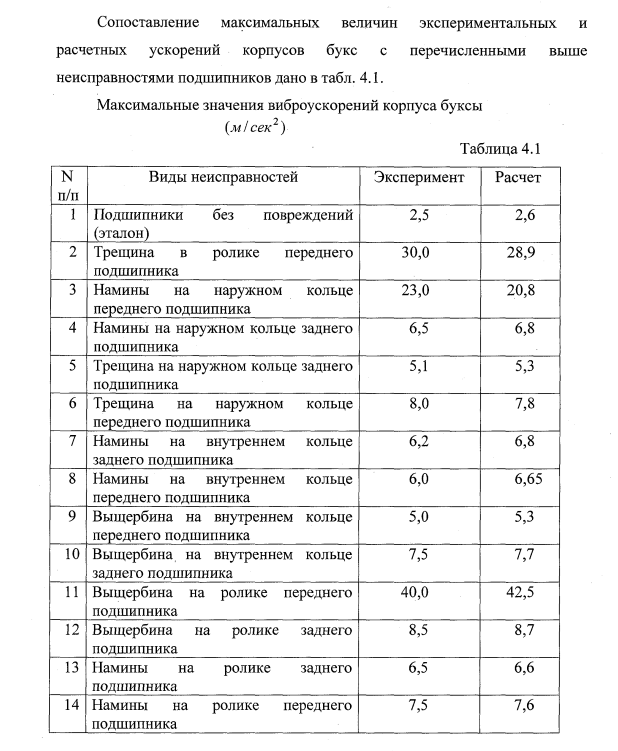

В данных расчетах моделировались виброускорения корпусов букс у

вращающейся на стенде колесной пары при наличии трещин, наминов и

выщербин на поверхностях роликов, наружных и внутренних колец

подшипников.

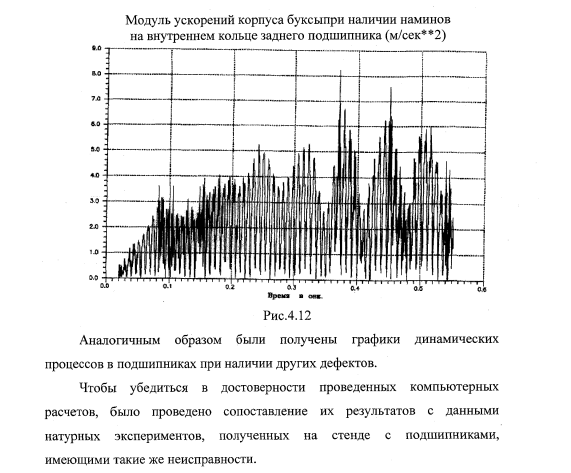

Полученные расчетные данные сопоставлялись с экспериментом,

проведенном на стенде с такими же неисправностями подшипников.

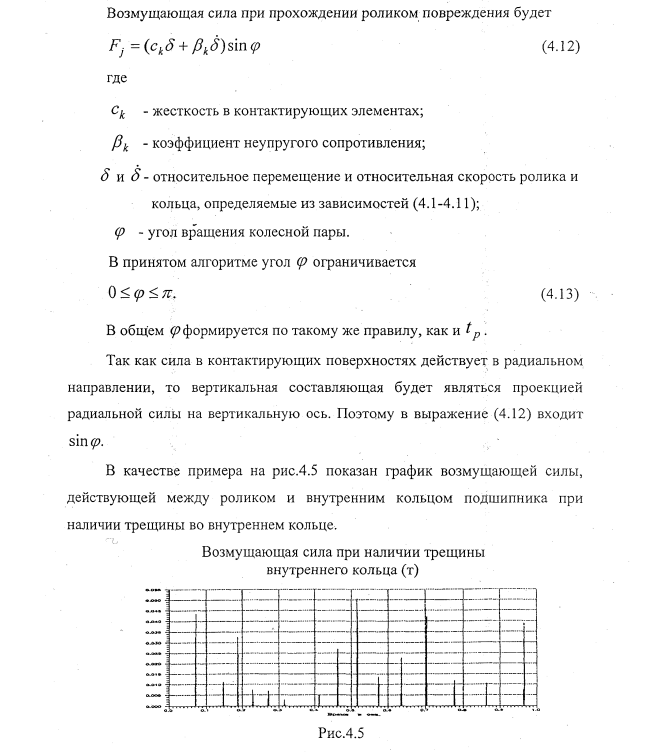

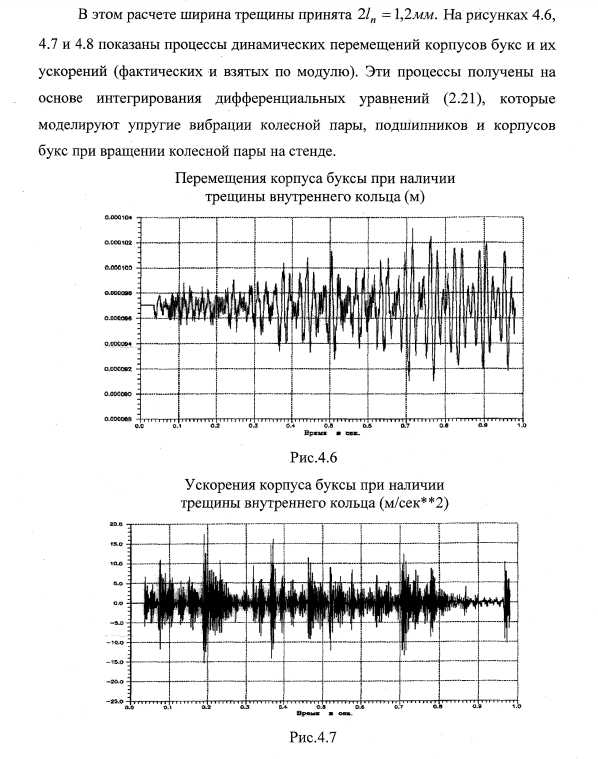

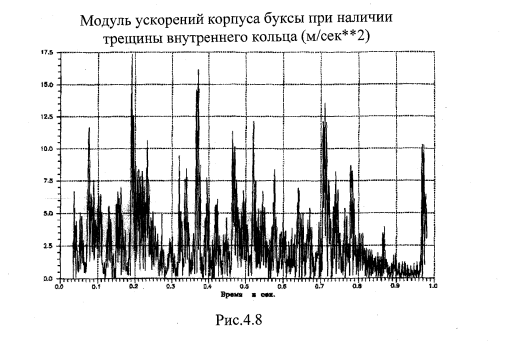

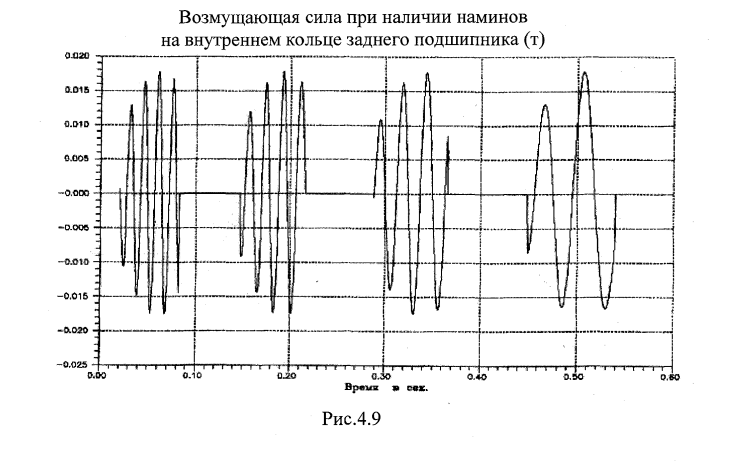

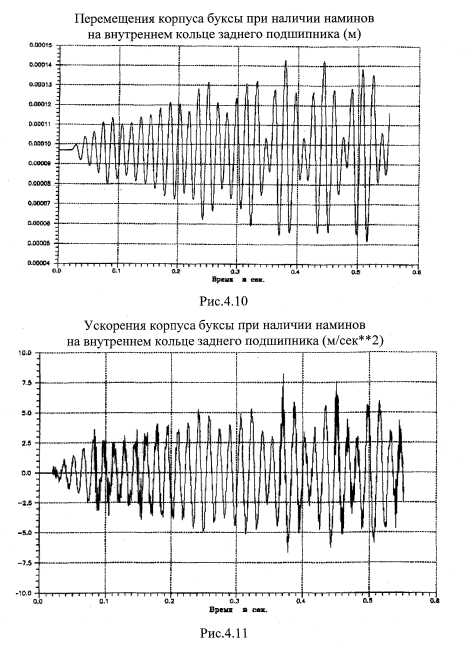

На графиках рис.4.5-4.8 и рис.4.9-4.12 приведены динамические

процессы, происходящие в контакте роликов и колец подшипников, а также динамические перемещения и ускорения корпуса буксы при наличии трещины на внутреннем кольце переднего подшипника (рис.4.5-4.8) и наличии наминов на внутреннем кольце заднего подшипника (рис.4.9-4.12).

Данные тарировки пьезоакселерометров

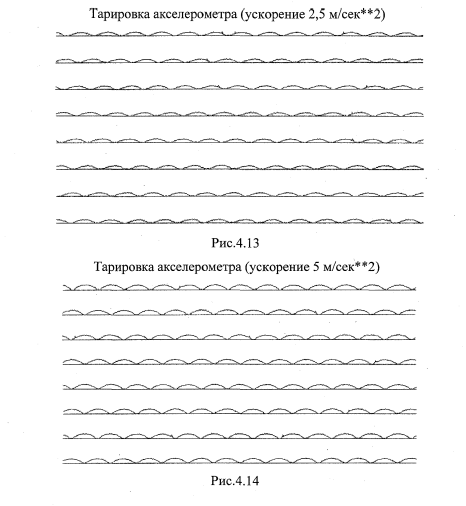

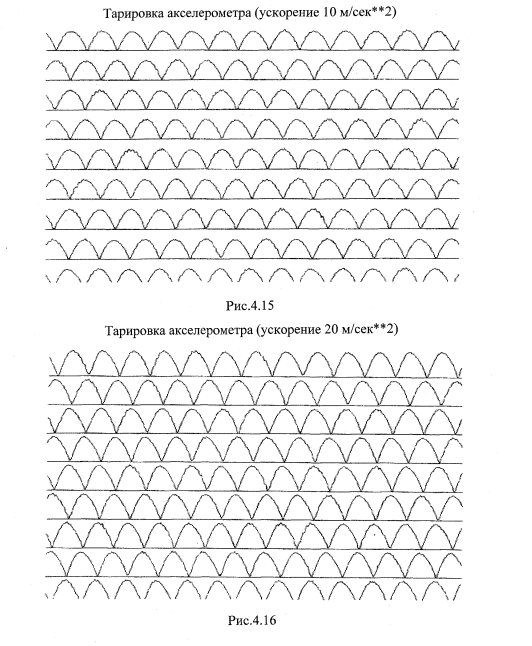

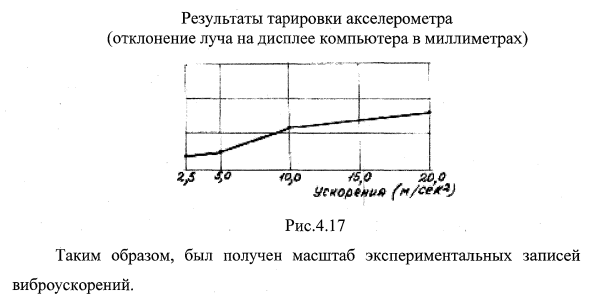

Чтобы иметь возможность расшифровывать данные

экспериментальных ускорений корпусов букс с дефектными подшипниками, необходимо определить масштаб сигнала, поступающего с акселерометра и проходящего дискретную цифровую обработку в микропроцессорной и компьютерной системах Для этого пьезодатчик устанавливался на специальный вибрационный

стенд, который воспроизводил ускорения заданного уровня.

Преобразованный сигнал выдавался в виде графика на дисплей и

принтер.

Примеры таких тарировок приведены на рис.4.13-4.16. На этих

рисунках показаны графики ускорений, которые передаются с акселерометра через преобразующий тракт на экран и принтер.

В преобразующем тракте знакопеременные сигналы выпрямляются.

Это сделано для удобства дискретной обработки.

Так синусоидальные сигналы ускорений, поступающие с пьезодатчика,

выпрямляются (рис.4.13-4.16).

На основании результатов тарировки пьезодатчика была получена

зависимость величины амплитуды на осциллограмме от величины ускорения (рис.4.17)

Экспериментальное определение виброускорений корпусов

букс при заданных повреждениях подшипников и их

сопоставление с теоретическими расчетами на модели

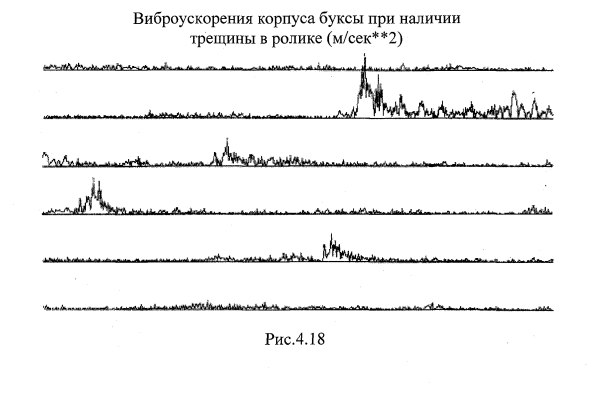

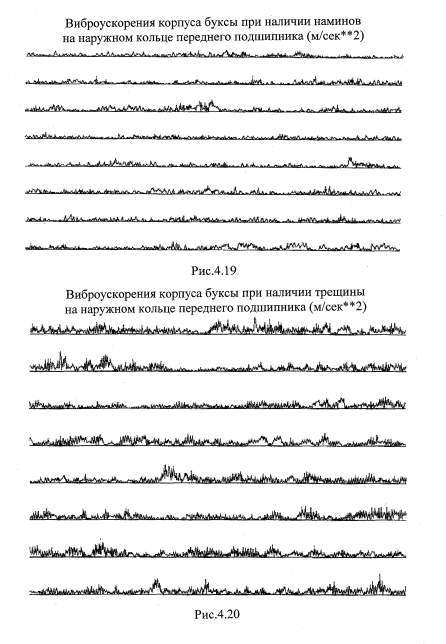

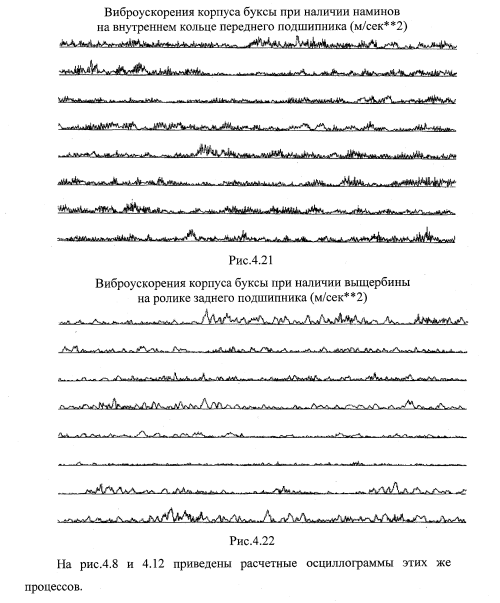

При проведении экспериментов были отобраны подшипники, имеющие следующие повреждения:

- трещина в ролике (получена распиливанием ролика ножовочным полотном);

- намины на наружном кольце переднего подшипника;

- намины на наружном кольце заднего подшипника;

- трещина в наружном кольце переднего подшипника;

84

- трещина в наружном кольце заднего подшипника;

- намины на внутреннем кольце переднего подшипника;

- намины на внутреннем кольце заднего подшипника;

- выщербина на внутреннем кольце переднего подшипника;

- выщербина на внутреннем кольце заднего подшипника;

- выщербина на ролике переднего подшипника;

- выщербина на ролике заднего подшипника;

- намины на ролике переднего подшипника;

- намины на ролике заднего подшипника.

Кроме этого, в эксперименте записывался сигнал виброускорений буксы при исправных подшипниках (эталон).

На рисунках 4.18-4.22 приведены осциллограммы сигналов с пьезодатчика ускорений, которые подверглись цифровой обработке и «выпрямлению». Эти сигналы в дальнейшем анализируются компьютерной программой обработки и определения неисправного состояния подшипников.

Из этой таблицы следует, что расчетные и экспериментальные значения максимальных ускорений корпусов букс при указанных повреждениях подшипников удовлетворительно совпадают между собой.

Погрешности в определении максимальных амплитуд ускорений не превышает 10%.

Следовательно, полученные расчетным путем максимальные амплитуды и частоты виброускорений корпусов букс, которые вызваны неисправностями подшипников, могут служить основой для разработки анализирующей компьютерной программы.

Основными параметрами этого алгоритма являются: частотный спектр колесной пары на стенде, минимальный уровень ускорений при неисправностях подшипников и шаг квантования аналогового сигнала, который зависит от эффективных частот процесса вибраций.

Определение пороговых характеристик микропроцессорной

системы и системы компьютерной обработки сигналов с

пьезоакселерометров

Сопоставление результатов расчетов на математической модели и эксперимента с известными повреждениями подшипников показали их хорошее совпадение (табл.4.1 и рис.4.8, 4.12, 4.18-4.22). Следовательно, ориентируясь на полученные теоретические результаты, можно сделать заключение о частотном спектре измерений и о пороговых значениях ускорений, характеризующих неисправности подшипников.

Расчет собственных частот упругих колебаний системы «колесная пара-стенд» показал, что спектр виброакустического сигнала, поступающего на корпус буксы, лежит в интервале 50-50000 герц. Эффективная частота сигнала виброускорений корпуса буксы находится в пределах 70-90 герц, следовательно, эффективная частота «выпрямленного» сигнала составляет 140-180 герц.

Указанные частоты определяют шаг квантования при преобразовании непрерывного сигнала в дискретный. На основании полученных данных об эффективной частоте «выпрямленного» сигнала виброускорений буксы можно рекомендовать шаг квантования, равный 0,001 сек. При таком шаге квантования на половине периода сигнала ускорения захватывается не менее пяти точек. Это обеспечивает точность дискретного преобразования не ниже 5% [23,47].

Данные таблицы 4.1 показывают, что минимальный уровень ускорений корпусов буксы, который должен сигнализировать неисправность, составляет 5м/сек . Уровень ускорений исправного подшипника составляет 2,5 м/сек2. Эти ускорения определяют шумы, вызванные допусками на изготовление подшипников и упругими вибрациями оси колесной пары.

Следовательно, если измеряемые ускорения корпусов букс превосходят эталон, то это свидетельство неисправности подшипника.

Расчетная величина уровня акустического шума исправного подшипника составила 2,9 м / сек2.

Поэтому при разработке микропроцессорной системы обработки сигналов виброускорений корпусов букс и программы анализа неисправностей подшипников было рекомендовано принять шаг квантования непрерывного сигнала 0,001 сек. Порог чувствительности, определяющий неисправность подшипника, должен составлять 3,5 м/сек2. В анализирующую компьютерную программу обнаружения неисправностей рекомендовано ввести еще два дополнительных критерия.

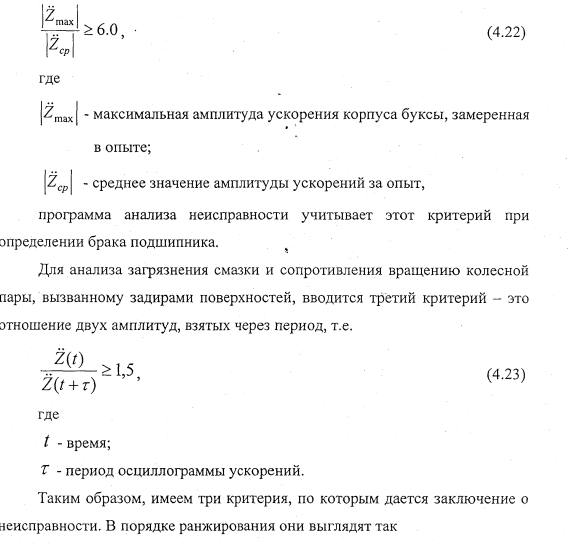

Это отношение максимально замеренной амплитуды ускорений к осредненной за время испытаний.

На основе проведенных расчетов это отношение рекомендуется брать равным 6. Другими словами, при

Микропроцессорная система диагностики неисправностей

подшипников

На основе проведенного исследования во Владимирском политехническом институте был разработан микропроцессорный пульт для анализа акустических шумов подшипников и выявления их неисправностей (МПП). —

Микропроцессорный пульт используется в комплекте со стендом установки для диагностирования подшипников (УДП-85) производства ВНИИЖТ без каких-либо доработок последнего.

МПП предназначен для выявления неисправностей осевых роликовых подшипников при промежуточной ревизии буксовых, узлов. В микропроцессорном пульте происходит измерение, обработка и анализ виброакустических сигналов, возникающих в результате неисправностей на рабочих поверхностях деталей нагруженного собственным весом колесной пары подшипника. Неисправности подшипника возбуждают упругие механические колебания буксового узла и оси колесной пары на стенде. Эти механические колебания интегрально могут характеризоваться ускорениями корпусов букс, которые фиксируются пьезоакселерометрами, преобразующими энергию колебаний в электрические сигналы, пропорциональные ускорениям.

Полученные с датчика значения сигналов поступают в аналого- цифровой преобразователь и затем заносятся в память процессора, где обрабатываются по изложенной методике.

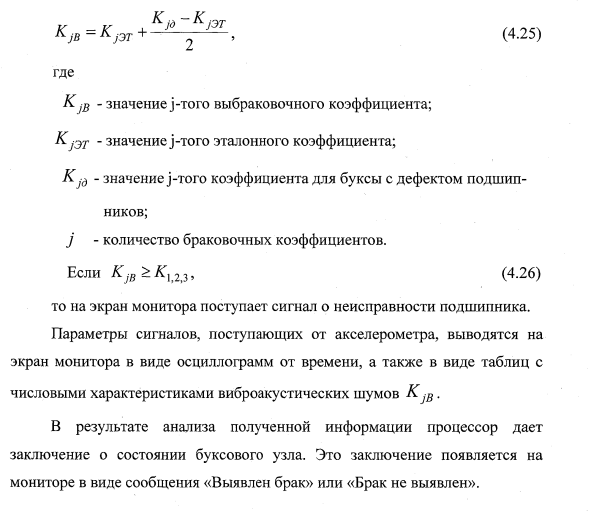

Выбраковка производится на основании сравнения коэффициентов К1,К2 и К3, заложенных в память микропроцессора и называемых порогами чувствительности.

Выбракованные коэффициенты определяются по формулам

На основании проведенных в диссертации исследований на стенд УДП-85 была установлена микропроцессорная система анализа неисправностей подшипников. Это мероприятие было реализовано в колесно-роликовом цехе депо станции Иваново.

Эксплуатация такой системы позволила повысить достоверность выбраковки дефектов подшипников по сравнению с серийной установкой УДП-85.

Так за период с 01 января по 31 декабря 1999 года в депо станции Иваново на модернизированном стенде было освидетельствовано 5727 колесных пар.

Из них забраковано было 296 колесных пар, которые имели следующие повреждения подшипников:

а) намины на внутренних кольцах — 106 колесных пар;

б) задиры на внутренних кольцах — 100 колесных пар;

в) ослабление торцевого крепления — 8 колесных пар;

г) шелушение и выщербины на внутренних кольцах — 82 колесные пары.

За период с 01 января по 30 сентября 2000 года промежуточную ревизию прошло 3459 колесных пар. Из них забраковано 159 колесных пар, которые имели следующие повреждения подшипников:

а) намины на внутренних кольцах — 63 колесные пары;

б) задиры на внутренних кольцах — 58 колесных пар;

в) ослабление торцевого крепления — 6 колесных пар;

г) шелушение и выщербины на внутренних кольцах — 32 колесные пары.

Таким образом, можно констатировать, что на основе выполненных в диссертации исследований удалось спроектировать микропроцессорную анализирующую систему на базе стенда УДП-85, которая за период с 1 января 1999 года по 30 сентября 2000 года выявила 455 неисправностей подшипников, которые в эксплуатации представляли угрозу безопасности движения.

Выводы по главе 4

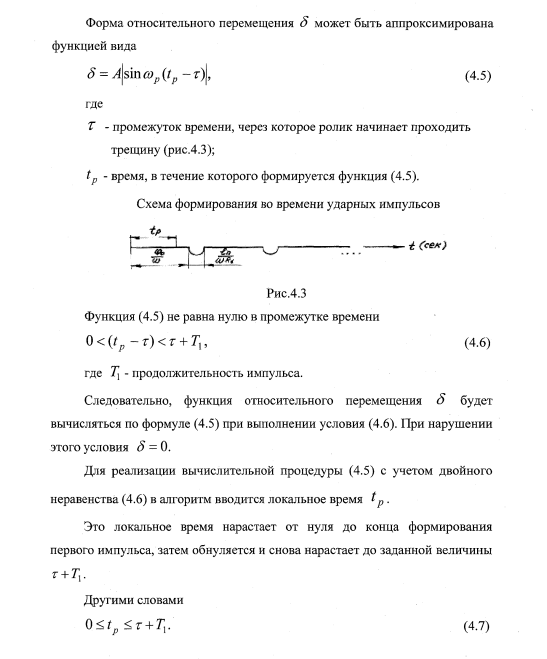

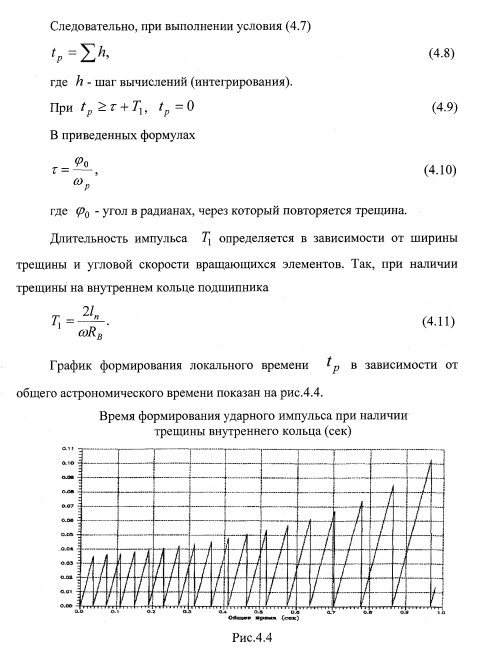

- На основе рассмотрения кинематики качения роликов в подшипнике, имеющем повреждения, получены аналитические выражения функций, которые моделируют силовое взаимодействие между контактирующими телами.

Эти функции являются силовыми возмущениями в математической модели вибраций колесной пары с поврежденными подшипниками на диагностическом стенде. - На основе контактной теории упругости определены жесткостные характеристики подшипников, которые были использованы при моделировании упругих вибраций колесной пары на стенде.

- Расчетно-экспериментальным путем были определены коэффициенты неупругого сопротивления в материале оси, в зонах контакта роликов и колец и в основании стенда.

Указанные коэффициенты в математической модели описывали затухание колебаний по гипотезе Фойхта. - Сопоставление расчетных и экспериментальных значений максимальных ускорений и эффективных частот показало их совпадение с погрешностью до 10%.

- Проведенный комплекс исследований позволил обосновать пороги чувствительности и величину шага квантования непрерывного сигнала, значения которых были использованы в компьютерной системе анализа неисправностей подшипников.

- Практическое использование стенда УДП-85 в совокупности с анализирующим микропроцессорным пультом МПП в вагонном депо станции Иваново позволило выявить при промежуточной ревизии колесных пар в 1999 году 296 неисправностей и в 2000 году 159 неисправностей. Это составило примерно 5% от всех диагностируемых колесных пар. Выявленные неисправности представляли угрозу безопасности движения.

Заключение

- Исследования, направленные на повышение достоверности определения неисправностей подшипников вагонных букс, являются актуальными, так как позволяют практически безошибочно отбраковывать подшипники при промежуточных ревизиях колесных пар без их демонтажа.

Это мероприятие повышает безопасность движения поездов и снижает трудоемкость промежуточных ревизий колесных пар. - Решение поставленных в диссертации задач должно базироваться на механико-математической модели вибраций колесной пары на стенде, которая может дать информацию о частотном и амплитудном диапазонах ускорений корпусов букс и их пороговых значениях, превышение которых фиксирует неисправности подшипников.

- Для анализа вибрационных процессов в системе «колесная пара- стенд» разработана математическая модель, которая описывает упругие колебания оси колесной пары с учетом инерционных свойств колес, насаженных на ось, корпусов букс, упругих свойств оси, роликов и основания стенда.

Диссипативные свойства модели приняты в соответствии с гипотезой Фойхта, при этом коэффициенты неупругого сопротивления были определены расчетно-экспериментальным путем.

Жесткости зон контакта роликов и колец определены расчетным путем на основании контактной теории упругости. - Разработка указанной математической модели основывается на дискретном и континуальном представлении расчетной схемы колесной пары, которая вращается на стенде.

- Вибрация такой расчетной схемы описывается обыкновенными дифференциальными уравнениями и дифференциальным уравнением в частных производных, которое имитирует изгибные колебания оси колесной пары.

- Для расчета виброускорений корпусов букс и создания микропроцессорной системы анализа неисправностей подшипников в диссертации разработана компьютерная программа на языке «Фортран», содержащая следующие функциональные блоки, которые осуществляют: расчет собственных частот и форм колебаний системы «колесная пара-стенд»; расчет статических перемещений колесной пары на стенде, которые представляют начальные значения координат (начальные условия интегрирования); численное интегрирование дифференциальных уравнений модели, в результате которого определяются амплитуды перемещений, скоростей и ускорений корпусов букс и их эффективные частоты. Численный анализ дифференциальных уравнений модели позволил выявить частотный и амплитудный диапазоны виброускорений колесной пары на стенде и определить пороговые характеристики > выходных процессов, превышение которых сигнализирует о неисправностях подшипников.

- Расчетный спектр ускорений корпусов букс лежит в пределах 50 герц-50 Кгерц.

- В виде таких воздействий могут моделироваться трещины в роликах, кольцах и сепараторах, раковины, следы электроожогов и другие.

- Сопоставление расчетных и экспериментальных значений максимальных виброускорений и эффективных частот показало их совпадение с погрешностью до 10%.

- Проведенный комплекс исследований позволил обосновать пороги чувствительности и величину шага квантования непрерывного сигнала, значения которых были использованы при разработке микропроцессорной системы анализа неисправностей подшипников.

- Практическое использование стенда УДП-85 в совокупности с анализирующим микропроцессорным пультом (МПП) в вагонном депо станции Иваново позволило выявить при промежуточных ревизиях колесных пар в 1999 году 296 неисправностей и в 2000 году — 159 неисправностей подшипников. Это составило примерно 5% от всех диагностируемых колесных пар. Выявленные неисправности представляли угрозу безопасности движения.

Список литературы

- Мозгалевский А.В., Гаскаров Д.Г. Техническая диагностика. М., «Высшая школа», 1975, 207 с.

- Мюллер П.К. Математические методы в динамике транспортных устройств. В кн. Динамика высокоскоростного транспорта. Пер. с англ. под ред. Т.А.Тибилова. М., «Транспорт», 1988, с. 39-58.

- Основы технической диагностики /под ред. П.П.Пархоменко/, М., «Энергия», 1976, 463 с.

- Павлов Б.В. Акустическая диагностика механизмов. М., «Машиностроение», 1971, 223 с.

- Писаренко Т.С., Яковлев А.П., Матвеев В.В. Справочник по сопротивлению материалов. Киев, «Наукова думка», 1988, 736 с.

- Попков В.И. Виброакустическая диагностика и снижение виброактивности судовых механизмов. М., «Судостроение», 1974, 221 с.

- Суслов Г.К. Основы аналитической механики. М., «Гостехиздат», 1944, 655 с.

- Соколов М.М., Хусидов В.Д., Минкин Ю.Г. Динамическая нагру- женность вагона. М., «Транспорт», 1981, 207 с.

- Соколов М.М. Диагностирование вагонов. М., «Транспорт», 1990,

197 с. - Соколов М.М., Варава В.И., Левит Т.М. Измерения и контроль при ремонте и эксплуатации вагонов. М., «Транспорт», 157 с.

- Тимошенко С.П., Янг Д.Х., У.Уивер. Колебания в инженерном деле. Пер. с англ. под ред. Э.И.Григолюка. М., «Машиностроение», 1985, 472 с.

- Технические средства диагностирования. Справочник под ред. В.В.Клюева. М., «Машиностроение», 1989, 672 с.

- Установка для диагностирования подшипников. МПС, Уральское отделение ВНИИЖТ, 1991, 9 с.

- Филиппов А.П. Колебания деформируемых систем. М., «Машино-строение», 1970, 734 с.

- Хусидов В.Д. Колебания грузовых вагонов при нелинейных связях кузова с тележками. Вестник ВНИИЖТ, N1, 1967, с. 25-30.

- Хусидов В.Д., Куликов А.Б., Петров Г.И., Хусидов В.В. Ресурсосбережение за счет компьютерной диагностики подшипников букс пассажирских вагонов. «Ресурсосберегающие технологии на железнодорожном транспорте», Труды МИИТ, книга I, М., 1999, с. Ш-6.