Цикл статей:

Глава 1 – Оценка влияния эксплуатационных факторов на эффективность работы поглощающих аппаратов автосцепкиВведение

В транспортной системе России железные дороги занимают ведущее место. Их доля, составляющая в 2008 г. 41% от общего числа грузоперевозок [1], неуклонно растет. На данный момент на российских железных дорогах эксплуатируются свыше 800 тыс. грузовых вагонов, принадлежащих ОАО «РЖД» и российским операторским компаниям.

С 2000 г. начали заметно увеличиваться объемы перевозок (исключая 2008-2009 гг.). Это отразилось на увеличении масс вагонов и поездов, увеличении скоростей соударений вагонов при маневровых горочных операциях, что привело к росту продольной нагруженности вагона, а, следовательно, к увеличению поступления грузовых вагонов и цистерн в ремонт [2-8]. Практика показывает, что на устранение повреждений, вызванных продольными нагрузками, за срок службы вагона затрачиваются средства, равные его первоначальной стоимости [9]. Также урон причиняется и при ударах транспортируемых грузов [7, 8, 10].

Одной из важнейших задач для модернизации российского подвижного состава является повышение эффективности и безопасности грузоперевозок, а также обеспечение сохранности вагонного парка. Для её решения был принят ряд федеральных программ [11, 12] и постановлений правительства РФ [12].

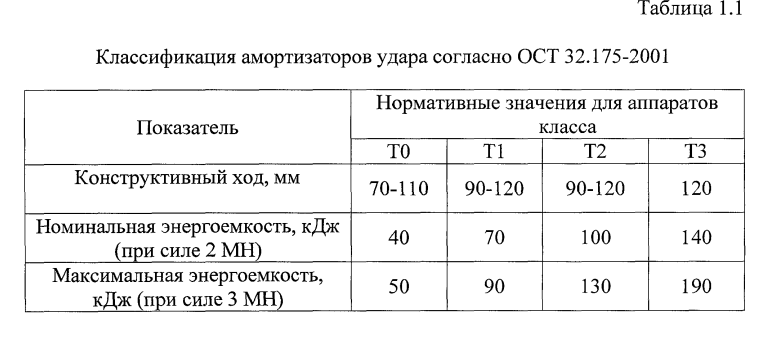

Основным элементом конструкции вагона, обеспечивающим защиту от продольных воздействий в эксплуатации вагонов и грузов, является амортизатор удара (поглощающий аппарат автосцепки) [13, 14]. Разработан ОСТ 32.1752001 «Аппараты поглощающие автосцепного устройства грузовых вагонов и локомотивов. Общие технические требования» [15], в котором изложены требования к амортизаторам и предусмотрено подразделение поглощающих аппаратов по основным показателям на четыре класса: ТО, Т1, Т2, ТЗ. В России разработкой и исследованиями новых перспективных поглощающих аппаратов различных типов занимаются: ОАО «ВНИИЖТ» (г. Москва), ООО «НПП Ди- пром» (г. Брянск), ФГБОУ ВПО БГТУ (г. Брянск), ООО «Вагонмаш» (г. Желез- ногорск), ОАО «Авиаагрегат» (г. Самара), ФГУП «ПО Уралвагонзавод» (г. Нижний Тагил), ООО «ЛЛМЗ-КАМАХ» (г. Москва -Польша) и др.

В последние годы на железнодорожном транспорте происходит модернизация, в том числе это касается и автосцепного устройства, важнейшей частью которого является поглощающий аппарат автосцепки. И если в 1990-2000 гг. структура парка вагонов определяла следующий процентный состав поглощающих аппаратов: 80%- Ш-2-В и ПМК-110, 20% — остальные; то к 2011 г. соотношение изменилось: 10% — ПМКП-110, 20% — РТ-120, около 20% аппаратов класса Т2 и ТЗ, применяемых на цистернах, менее 30% — Ш-2-В, ПМК-110 и др. [16]. В эксплуатацию активно вошли поглощающие аппараты класса Т1 фрик- ционно-полимерного типа РТ-120 и ПМКП-110.

В последнее время аппараты класса ТО сняты с производства, поэтому доля аппаратов класса Т1 в дальнейшем будет значительно возрастать. Таким образом, исследования, направленные на повышение качества, ресурса и надежности современных поглощающих аппаратов, приобретают особенную актуальность.

Аналогичная ситуация наблюдается и на зарубежном железнодорожном транспорте, где активно внедряются и используются эластомерные и полимерные амортизаторы [17].

Вместе с тем, фрикционные пары трения, используемые в современных поглощающих аппаратах, позволяют гасить достаточно большую энергию соударения, обеспечивая высокие коэффициенты необратимого поглощения энергии, что особенно важно для амортизаторов. Поэтому актуальной задачей повышения качества железнодорожных перевозок долгое время будет оставаться совершенствование фрикционно-полимерных поглощающих аппаратов автосцепки.

Объектами исследования в данной работе являются фрикционно- полимерные и фрикционно-эластомерные поглощающие аппараты.

В тоже время разработанные методики и результаты исследований могут быть с успехом использованы в процессе разработки, проектирования и совершенствования конструкций полимерных, пружинно-полимерных и эластомер- ных поглощающих аппаратов.

В первой главе диссертационной работы изложен обзор работ по исследованию межвагонных амортизирующих устройств и продольной нагруженно- сти вагона, дан обзор современных поглощающих аппаратов автосцепки, сформулированы цели и задачи исследования.

Во второй главе приведена методика математического моделирования эксплуатационной нагруженности вагона, а также рассмотрены основные эксплуатационные факторы (температурный фактор, фактор скорости, фактор релаксации и фактор износа), влияющие на работу современных поглощающих аппаратов. Приведено экспериментальное и теоретическое исследование факторов эксплуатации, дано их математическое описание и рекомендации по внедрению в математические модели поглощающих аппаратов.

В третье главе дана оценка влияния факторов эксплуатации на эффективность работы поглощающих аппаратов при маневровых операциях и поездных режимах; рассчитано статистическое распределение продольных сил, действующих на грузовой вагон, с учетом эксплуатационных факторов; выполнена сравнительная оценка критериев эффективности; разработана и апробирована методика расчета параметрической надежности поглощающих аппаратов с учетом эксплуатационных факторов…

Научная новизна диссертационного исследования заключается в следующем:

- Разработаны уточненные математические модели современных поглощающих аппаратов, учитывающие влияние температурного фактора, скорости, релаксации полимеров и времени эксплуатации.

- Дана оценка влияния эксплуатационных факторов на эффективность работы поглощающих аппаратов при маневровых соударениях и переходных режимах движения поезда.

- Рассчитано статистическое распределение продольных нагрузок, действующих на грузовой вагон, и определены критерии эффективности поглощающих аппаратов с учетом эксплуатационных факторов;

Разработана методика расчета параметрической надежности поглощающих аппаратов, отличительной особенностью которой является учет эксплуатационных факторов и установление связи показателя надежности со временем эксплуатации.

Состояние вопроса. Объект исследования. Цель и задачи исследования

Обзор работ по исследованию межвагонных амортизирующих устройств

Работы в области исследования амортизирующих устройств велись начиная с 50х-60х годов прошлого столетия, в основном по следующим направлениям: совершенствование конструкций фрикционных амортизаторов удара, создание новых типов амортизаторов — резинометаллических, гидравлических и гидрофрикционных и амортизирующих устройств вагонов с плавающей хребтовой балкой. В последние годы активно велись работы по созданию полимерных и эластомерных поглощающих аппаратов. Большой вклад в разработку научных основ создания и совершенствования современных амортизирующих устройств внесли ученые ведущих транспортных вузов Российской Федерации и стран СНГ (Московского государственного университета путей сообщения, Всероссийского научно-исследовательского института железнодорожного транспорта, Брянского государственного технического университета, Днепропетровского национального университета железнодорожного транспорта и др.), а также сотрудники исследовательских институтов и вагоностроительных заводов.

Основополагающее значение имеют работы заслуженного деятеля науки и техники РСФСР, профессора доктора технических наук Л.Н. Никольского. Им были созданы математические модели и получены основные зависимости для расчета продольных нагрузок при соударении вагонов, разработаны методики расчета и проектирования фрикционных амортизаторов удара [19-24]. Л.Н. Никольскому и его ученику, заслуженному деятелю науки и техники РФ, профессору, доктору технических наук Б.Г. Кеглину принадлежит приоритет в формулировке и решении задачи об эксплуатационной нагруженности вагона продольными силами, в использовании стохастических оценок работы амортизирующих устройств и их параметрической надежности, оптимизации силовой характеристики аппарата по критерию усталостной повреждаемости [25-33].

Исследование факторов, определяющих работоспособность автосцепного устройства, были выполнены Н.Г. Беспаловым [34], C.B. Вершинским [35, 36, 37,38], Б.Г. Кеглиным [30, 39], H.A. Костиной [40], В.А. Котиковым [41], J1.H. Никольским [42, 43], H.A. Семиным [44]. В трудах этих ученых решены важнейшие условия конструирования и эксплуатации автосцепного устройства. Показано, что работоспособность вагона зависит, прежде всего, от исправного состояния поглощающего аппарата, а также других деталей упряжного автосцепного устройства вагона.

Из перечисленных авторов следует отметить следующие работы, наиболее близкие к теме диссертации.

В работе Б.Г. Кеглина [30] рассмотрена методика оценки параметрической надежности поглощающих аппаратов в квазистатической постановке, которая является оптимальной для исследования поглощающих аппаратов, но приводящая к значительным трудностям при исследовании влияния факторов эксплуатации на характеристики амортизирующего устройства.

JI.H. Никольским [23] разработаны математические модели фрикционных поглощающих аппаратов, исследовано влияние их на особенности ударных нагрузок подвижного состава.

Особенно актуальными являются труды последнего времени, представляющие теоретические и экспериментальные исследования современных типов амортизаторов удара, которым посвящена данная диссертация. Среди них работы: Н.С. Бачурина [45], А.Г. Белоусова [46 — 51], В.И. Беляева [52], C.B. Бес- палько [53], А.П. Болдырева [45, 47-50, 54-76], С.А. Горячева [46], A.M. Гурова [77-81], A.B. Иванова [69], Б.Г. Кеглина [82-90], Т.Н. Прилепо [48-50, 58, 89], Д.А. Ступина [52, 91], П.Ю. Шалимова [93], А.П. Шлюшенкова [70], И.Б. Феоктистова [92] и др.

В работе А.Г. Белоусова [51], близкой к теме диссертации, приводятся экспериментальные исследования поглощающего аппарат ПМКП-110, включающие температурные испытания полимерного подпорного блока. Приводится качественное описание влияния температуры окружающей среды, однако не дано математическое описание влияния фактора температуры на работу как подпорного блока, так и поглощающего аппарата в целом.

Работа А.П. Болдырева [54] посвящена математическим моделям различных типов поглощающих аппаратов, методике расчета критериев эффективности амортизирующих устройств подвижного состава. Рассмотрено влияние различных конструктивных особенностей на работу амортизатора удара.

A.M. Гуровым [78, 88] проведена сравнительная оценка влияния современных поглощающих аппаратов на продольную динамику поезда, а также приводится методика имитационного моделирования условий эксплуатации вагона с учетом статистических данных по распределению скоростей и масс вагонов.

В диссертационной работе Д.А. Ступина [91] рассмотрены современные поглощающие аппараты автосцепного устройства грузового вагона, особенности их создания и исследований.

В работе И.Б. Феоктистова [92] приведены основные уравнения, описывающие характеристику современных эластомерных амортизаторов. Выполнен анализ методов оценки и определения упругих характеристик эластомерного материала.

C.B. Беспалько предложена методика моделирования работы гидрогазового аппарата ГА-500, которая сводится к введению в математическую модель колеблющихся вагонов дополнительной группы дифференциальных уравнений, соответствующих каждому из гидрогазовых аппаратов [53].

Учеными ОАО «ВНИИЖТ» разработаны нормативно-технические документы, касающиеся создания новых конструкций, испытаний, эксплуатации и ремонта поглощающих аппаратов [15, 94-101].

Выбор рациональной формы силовой характеристики амортизатора удара рассмотрен в работах Е.П. Блохина [102], А.И. Бутенко [103], П.Т. Гребенюка [104], Б.Г. Кеглина [30], Г.Б. Крайзгура [105], Л.Д. Кузьмича [3], Л.А. Манаш- кина [106], Л.Н. Никольского [23], H.A. Панькина [107], П.А. Устича [108], Лангера [109], Томе [109] и др. Основная часть работ посвящена выбору силовой характеристики амортизирующего устройства, конструкция которого не задается, а свойства определяются лишь некоторой априорнои расчетной моделью. В дальнейшем такое устройство получило название «абстрактного» амортизатора, в отличие от конкретного амортизатора, математическая модель которого определяется заданной кинематической схемой. Исследования «абстрактного» амортизатора определяют направления, в которых должен осуществляться синтез конкретных амортизаторов. Задача поиска оптимальных параметров в этом случае сводится к определению коэффициентов заданной математической функции (или класса функций), описывающей силовую характеристику «абстрактного» амортизатора.

Работы многих ученых посвящены исследованию эксплуатационных характеристик различных межвагонных амортизирующих устройств и изучению протекающих в них при ударе физических процессов. Наиболее подробно процессы трения во фрикционных амортизаторах и описывающие их детерминированные и стохастические математические модели рассматривались в работах Б.Г. Кеглина [110], Е.Л. Кост [111], Л.Н. Никольского [24, 112], И.В. Се- линова [113], В.П. Тихомирова [112]. Различные математические модели предложены в работах Е.П. Блохина [114], А.П. Болдырева [65, 115], Л.А. Манаш- кина [116], Б.Л. Стамблера [114]. Было установлено, что одной из главных причин неудовлетворительной работы серийных фрикционных поглощающих аппаратов являются недостатки применяемой в них пары трения сталь- сталь, в связи с чем был поставлен вопрос о подборе более совершенной пары трения. Исследования по разработке и исследованию новых пар трения для фрикционных амортизаторов удара рассмотрены в трудах В.П. Мигунова, И.В. Селинова, A.M. Сухова и др. [117-119]. Большое количество научных исследований, посвященных амортизирующим устройствам старого и нового типа, к сожалению, не отвечает на ряд вопросов, возникающих в связи с применением перспективных полимерных и эластомерных материалов, а также новых пар терния. Математические модели амортизаторов удара, применяемые при имитационном моделировании режимов эксплуатации вагона, требуют уточнения. Отсутствует учет влияния эксплуатационных факторов на эффективность работы современных поглощающих аппаратов. Особенно остро стоит вопрос о влиянии температуры окружающей среды на работу полимерных подпорных блоков, которые приходят на смену устаревшим пружинам. Так же не исследовано влияние фактора релаксации на работу полимерных амортизаторов. Мало изучен или не изучен ряд других эксплуатационных факторов (фактора износа, влияния скорости нагружения полимерных материалов).

Обзор работ по исследованию продольной нагруженности подвижного состава

Значительный вклад в развитие исследований по продольной динамике вагона и поезда представляют работы Е.П. Блохина [102, 120], C.B. Вертинско¬го [36], П.Т. Гребенюка [121-124], В.В. Коломийченко [13, 14], В.А. Лазаряна [125, 126], Л.А. Манашкина [102, 127], Л.А. Мугинштейна [128], C.B. Мямлина [129], Н.А. Панькина [107], Б.Л. Стамблера [114, 130], П.А. Устича [108], В.Д. Хусидова [36] и др.

В Днепропетровском институте инженеров железнодорожного транспор¬та (ДИИТ) под руководством В.А. Лазаряна и его последователей Е.П. Блохина, Л.А. Манашкина, Б.Л. Стамблера, Н.М. Хачапуридзе, А.В. Юрченко и др. про-водились многочисленные исследования, в результате которых был разработан ряд аналитических методов расчета, позволяющих давать качественный анализ динамических процессов, а также комплекс алгоритмов и программ для реше¬ния задач продольной динамики поезда с применением современных вычисли¬тельных машин. В работах ученых Днепропетровского национального универ¬ситета железнодорожного транспорта изучены все основные виды возмущаю¬щих воздействий, возникающих при пуске поезда в ход, его торможении, дви¬жении по переломам; решены методические вопросы, связанные с численной реализацией решения задач продольной динамики; исследовано влияние неод¬нородности поезда, нелинейности межвагонных связей и зазоров в них на вели¬чину продольных сил и их распределение по длине поезда.

В работе Л.А. Мугинштейна [128] рассмотрен опыт внедрения тяжело-весного движения на отечественных и зарубежных железных дорогах, приведе¬ны основные эксплуатационные и технические факторы, исследованы техниче¬ские и организационные проблемы, возникающие при введении в обращение поездов повышенной массы и длины. Работа П.Т. Гребенюка [121] посвящена методике оценки продольных динамических и квазистатических усилий и тормозных путей в грузовых поездах и влиянию характеристик тормозов на динамику поезда.

П.Т. Гребенюком [124] изложены теоретические и экспериментальные исследования продольных динамических сил, возникающих в грузовых поездах при тяге и торможении; приведена методика расчета этих сил, учитывающая различные характеристики межвагонных соединений и особенности изменения силы тяги локомотива и тормозной силы вагонов; установлены закономерности динамических процессов при переходных режимах движения поезда. Оценены режимы движения грузовых поездов по критерию продольных сил, приведен анализ обрыва автосцепок.

C.B. Мямлин [129] приводит значения продольных ускорений вагонов в поездах, полученных по результатам многочисленных опытов, выполненных в реальных условиях с обычными пассажирскими и длинносоставными поездами при различных управляющих воздействиях, типах поглощающих аппаратов автосцепки и воздухораспределителей тормозной системы.

В работе Е.П. Блохина, JI.A. Манашкина, Б.Л. Стамблера [130] описана методика проведения экспериментов и обработки их результатов, применяемая аппаратура, предназначенная для решения практических задач расчета и испытаний поездов, связанных с определением продольных сил в автосцепках, динамическими характеристиками вагона при нестационарных режимах движения (трогание, различные виды торможения и др.). Следует отметить, что в работе не рассматриваются поглощающие аппараты с полимерными и эластомерными рабочими элементами.

Е.П. Блохиным и Л.А. Манашкиным [102] приведены результаты теоретических и экспериментальных исследований нестационарных режимов движения поездов. Описаны математические модели и алгоритмы, позволяющие определять для существующих и перспективных условий эксплуатации силы, действующие на вагоны в поезде при трогании его с места, торможении, движении через переломы продольного профиля пути, а также продольные силы, возникающие при соударении вагонов и сцепов. Рассмотрены процессы формирования сил в поезде. Показано влияние на силы в поезде зазоров в упряже, характеристик поглощающих аппаратов и т.п. Описана методика определения по результатам экспериментов интегральных параметров поглощающих аппаратов. Построены статистические модели формирования продольных сил.

Работа C.B. Вертинского и др. [36] посвящена изложению основ теоретических и экспериментальных методов исследования динамики вагона и установлению критериев для отыскания оптимальных динамических и конструктивных параметров вагонов для современных и перспективных условий эксплуатации.

Для оценки влияния параметров современных амортизаторов удара на продольную динамику поезда используются результаты широких статистических обследований условий эксплуатации вагонов и методы расчетного моделирования эксплуатационной нагруженности, приведенные в работах А.П. Болдырева [54], А.И. Гореленкова [131], JI.H. Никольского [21-23], Б.Г. Кеглина [132], H.A. Костенко [133], H.A. Костиной [40], А.Л. Лисицына [134], Л.А. Ма- нашкина [135, 136], А.Г. Нетеса [6], В.М. Рудановского [4], H.A. Семина [5], Г.А. Сендерова [7, 8], О.В. Фетисова [137], Л.А. Шахнюка [137] и др.

Работа А.И. Гореленкова [131] посвящена разработке метода оценки нагруженности грузового вагона продольными динамическими силами, имитирующего весь спектр условий эксплуатации вагона, рассчитано статистическое распределение продольных сил. В работе A.M. Гурова [81] данное распределение было уточнено и расширено. Однако, учет таких эксплуатационных факторов, как температура окружающей среды, износ, релаксация полимеров не учитывался.

В настоящее время широко используются программные комплексы для моделирования динамики механических систем со специализированными модулями для расчета железнодорожных экипажей: иностранные разработки — Adams, Gensys, Nucars, Medyna, Vampire, DYNRAIL и т.д. [138]; отечественные пакеты — Универсальный механизм (БГТУ, г. Брянск), Дионис (МГУПС МИИТ, г. Москва), Train.NET (БГТУ, г. Брянск) [16].

В диссертационной работе Р.В. Ковалева [138] подробно рассмотрены современные зарубежные программные пакеты исследования моделирования динамики механических систем, а также программный комплекс «Универсальный механизм». Изложена методика автоматизированного анализа динамики и оптимизации параметров железнодорожных экипажей.

Диссертация Э.А. Фатькова [16] посвящена математическим моделям поглощающих аппаратов автосцепки, моделированию переходных режимов движения поезда (трогание и различные виды торможения), имитационному моделированию маневровых операций на сортировочных горках. Приводится программный комплекс Train.NET для исследования продольной динамики подвижного состава.

Необходимо отметить, что существующие и вновь разрабатываемые программные пакеты требуют для работы внедрения уточненных математических моделей амортизирующих устройств, которые должны учитывать весь спектр эксплуатационных факторов.

Все перечисленные работы, посвященные динамике вагона и поездов, несмотря на достаточную широту охвата, не учитывают особенности работы появившихся в последнее время и захвативших рынок полимерных и эластомерных поглощающих аппаратов автосцепок.

Обзор современных поглощающих аппаратов

В настоящее время, как на российских железных дорогах, так и на зарубежных, существует большое разнообразие поглощающих аппаратов автосцепки.

По основным рабочим элементам и принципу поглощения энергии амортизаторы удара подразделяют на пружинно-фрикционные (фрикционные), резиновые (резинометаллические), полимерные, эластомерные, гидравлические, а также комбинированные, включающие различные виды рабочих элементов (ре- зинофрикционные, фрикционно-полимерные, гидрополимерные и т.п.). В настоящее время наибольшее применение на отечественном и зарубежном подвижном составе нашли фрикционные, фрикционно-полимерные, эластомерные и резинометаллические амортизаторы удара.

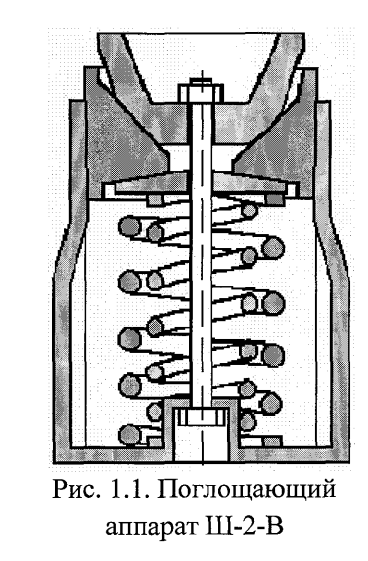

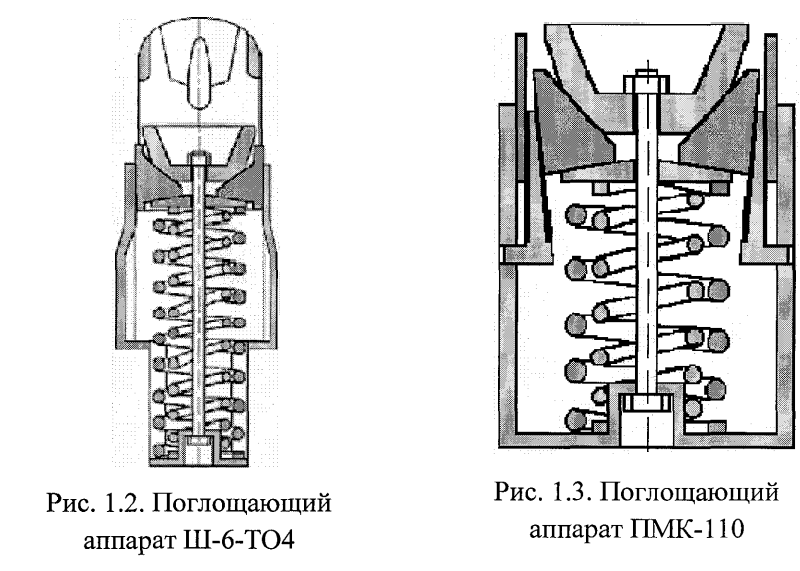

Фрикционные поглощающие аппараты благодаря простоте конструкции, низкой стоимости изготовления, а также неприхотливости в эксплуатации, получили самое широкое распространение. Во фрикционных амортизаторах при ударном сжатии основная часть воспринятой амортизатором удара энергии затрачивается на работу сил трения. В настоящее время в России на грузовых вагонах различных лет постройки установлены шестигранные фрикционные поглощающие аппараты Ш-1-ТМ, Ш-2-В90, Ш-2-Т, Ш-6-Т04 (рис. 1.1, 1.2), пластинчатые поглощающие аппараты ПМК-110А, ПМК-110К-23 (рис. 1.3). На грузовых вагонах железных дорог США [54] широко применяются шестигранные аппараты фирмы «Miner» («Майнер»), пластинчатые фирм «Keystone» («Кейстоун») и «Westinghouse» («Вестингауз»).

Главными недостатками фрикционных поглощающих аппаратов являются: низкие коэффициенты полноты силовой характеристики (0,25…0,35), приработка аппарата (составляет 2-3 года, в этот промежуток времени вагон не защищен от высоких продольных нагрузок), большой разброс характеристик, обусловленный технологией изготовления (до 1,5 раз по энергоемкости, до 10 раз по усилию начальной затяжке). Многочисленными исследованиями установлено, что пружинно-фрикционные аппараты в существующих установочных размерах автосцепного устройства не могут обеспечить энергоемкость, достаточную для существующих условий эксплуатации грузовых вагонов, в первую очередь, предназначенных для перевозки опасных грузов.

В последнее время комбинированные фрикционные поглощающие аппараты получают все большее распространение. Основное поглощение энергии в них происходит на поверхностях трения, однако использование современных высокоэффективных полимерных материалов, а также применение в качестве рабочих элементов гидравлических и других амортизаторов значительно улучшает характеристики аппаратов.

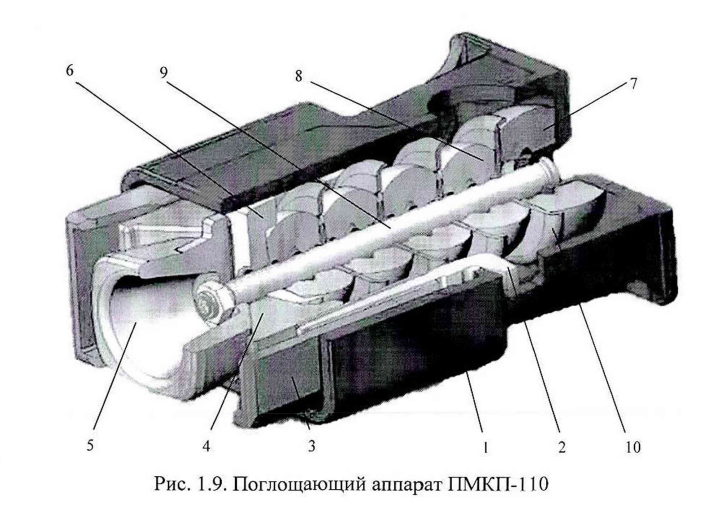

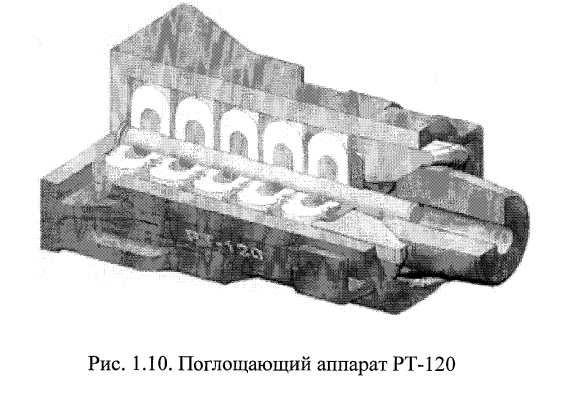

Наиболее перспективны комбинированные аппараты, использующие в качестве возвратно-подпорного устройства элементы из полиэфирных термоэластопластов: ПрогТех (Беларусь), Hytrel (США), Durel (Германия). Аппараты ПМКП — 110 (разработан ООО «НПП Дипром» совместно с ООО «ПК БСЗ») (рис. 1.9) [119] и РТ-120 (выпускаемый по лицензии фирмы «Майнер», США) (рис. 1.10) получили большое распространение на отечественном подвижном составе.

Достаточно эффективным является использование в качестве возвратно- подпорного устройства специального гидроамортизатора (гидровставки) — аппарат Н-60 фирмы «Вестингауз» (рис. 1.4, а), ПГФ — 4 (разработка ВНИИЖТ- УВЗ) (рис. 1.4, в).

Применение в качестве возвратно-подпорного устройства эластомерной вставки позволяет при сохранении всех преимуществ гидроамортизатора знаxчительно повысить надежность конструкции при сравнительной простоте изготовления. На базе серийного аппарата ПМК-110К-23 разработан фрикционно- эластомерный амортизатор ПМКЭ-110 (рис. 1.4, б).

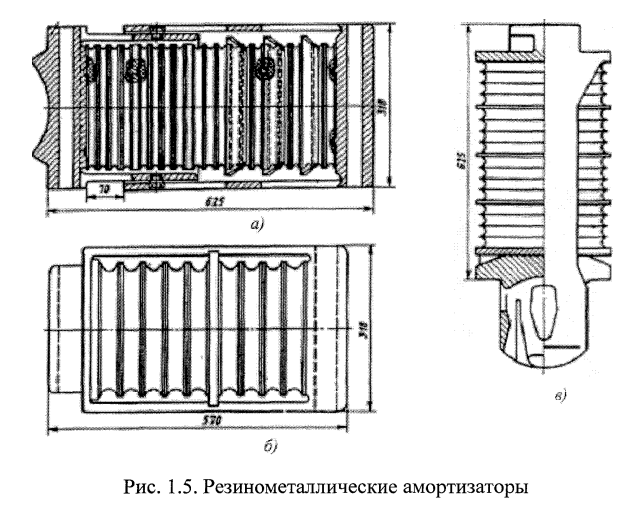

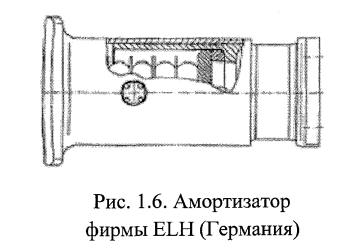

Простота конструкции, стабильная силовая характеристика, эффективная работа при движении поезда обусловили широкое использование резино-металлических поглощающих аппаратов. Аппараты Р-2П и Р-5П (рис. 1.5, б, рис. 1.5, в) устанавливают на пассажирских вагонах и в электро- и дизель поездах; аппараты Р-4П (рис. 1.5, а) — на тяговых агрегатах, эксплуатируемых на рудных разработках. Недостатков резинометаллических аппаратов, связанных со свойствами резины, как конструкционного материала (рассеивание твердости резинометаллических элементов и влияние на упругие свойства резины температуры и процессов старения), в значительной степени лишены полимерные аппараты, использующие упругие элементы из полиэфирных термоэластопластов. Такие полимеры позволяют получить требуемое сочетание податливости и диссипа- тивных свойств при высокой технологичности и возможности утилизации элементов, исчерпавших свой ресурс. За рубежом применяются амортизаторы такого типа — фирмы «Майнер» (США, материал ТесБРак), фирмы ЕЬН (Германия, материал Биге1) (рис. 1.6).

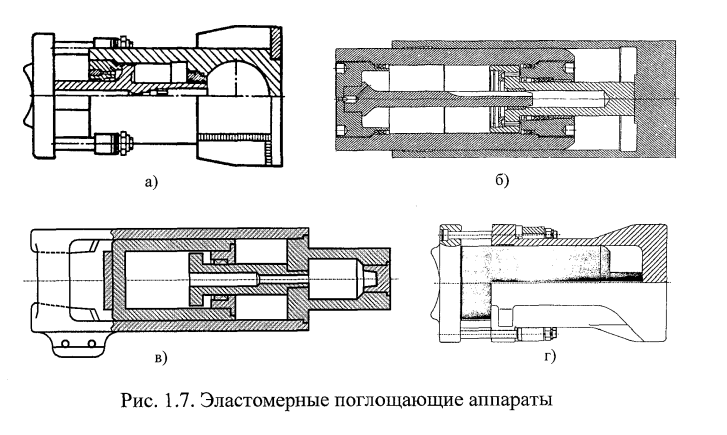

На отечественном жд транспорте для оборудования цистерн и вагонов, перевозящих разрядные и особо опасные грузы, применяются эласто- мерные амортизаторы, разработанные в России АПЭ — 120И (рис. 1.7, а), АПЭ — 95 — УВЗ (рис. 1.7, б), ЭПА — 120 (рис. 1.7, в), а также 732^^ (фирмы «Камакс», Польша) (рис. 1.7, г). Конструкции отличаются количеством и размерами рабочих камер, исполнением дроссельных элементов и выполнением корпуса, объединенного с хомутом.

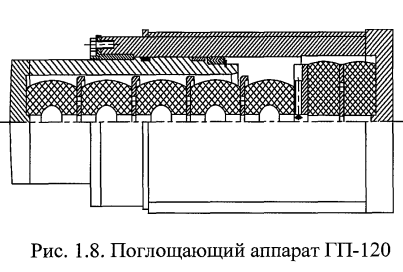

Гидрополимерные амортизаторы удара представлены аппаратом ГП-120

(разработка 000«НПП Дипром») (рис. 1.8) и амортизатором того же типа, используемого в новых платформах, выпускаемых вагоностроительным заводом «Дес- сау» (Германия) [139].

Основным недостатком этих аппаратов являлась неспособность долговременной работы полимерных элементов в гидравлической жидкости, которой был заполнен аппарат. Происходило их разрушение, и аппарат терял работоспособность.

Несмотря на исследовательские и конструкторские работы, так и не удалось освоить серийное изготовление высокоэнергоемкого гидравлического поглощающего аппарата для постановки на вагоны, перевозящие опасные, хрупкие и дорогостоящие грузы.

Помимо данной классификации существует классификация амортизаторов удара, определенная ОСТом 32.175-2001, которая разделяет аппараты на 4 класса по основным показателям работы (табл. 1.1).

В нормативной документации оговорены области применения аппаратов различных классов:

- ТО — в исключительных случаях, например на вагонах, следующих в ремонт;

- Т1 — на вагонах, перевозящих обычные грузы;

- Т2 — на новых вагонах-цистернах для перевозки опасных грузов (нефть и нефтепродукты, химические вещества);

- ТЗ — на вагонах для перевозки грузов высокой степени опасности (сжиженный газ, ядовитые вещества).

Объект исследования

Амортизатор удара ПМКП-110 разработан ООО «НЛП Дипром» совместно с ООО «ПК БСЗ» [119]. Конструкция создана на базе серийного аппарата ПМК-110А, подпорные пружины которого заменены полимерными элементами (рис. 1.9). Использование полимерного упругого блока повышает полноту и энергоемкость силовых характеристик амортизатора. Это достигается за счет повышения жесткости подпорного комплекта, что позволяет уменьшить управляющие углы клиновой системы и, соответственно, стабилизировать трение на вспомогательных поверхностях. Кроме того, демпфирующие свойства полимеров значительно снижают фрикционные автоколебания, сопровождающие ударное сжатие.

Аппарат содержит корпус (поз.1 рис. 1.9), в котором расположен нажимной конус (поз.5), фрикционные клинья (поз.4), контактирующие с опорной плитой (поз.6), подвижные фрикционные пластины (поз.З), неподвижные фрикционные пластины (поз.2) с износоустойчивыми металлокерамическими элементами. Плита опирается на комплект из пяти упругих полимерных элементов (поз.8), разделенных центрирующими пластинами (поз. 10). Опорный упругий элемент (поз.7) имеет увеличенную высоту и диаметр отверстия. Аппарат удерживается в сборе стяжным болтом с гайкой (поз.9).

ПМКП-110 — первый в мировой практике фрикционный поглощающий аппарат, не требующий предварительной приработки для получения нормативной энергоемкости, благодаря чему он надежно защищает вагон от повреждений уже при первых ударах.

Поглощающий аппарат РТ-120 (рис. 1.10) производства ООО «Вагон- маш» (г. Железногорск) класса Т1 выпускается по лицензии фирмы «Майнер» (США). Аппарат использует в своей конструкции пару трения сталь-сталь с бронзовыми вкладками, в результате чего для достижения нормативных показателей требуется приработка. Аппарат содержит полимерный подпорный блок, выполняющий те же функции, что и в аппарате ПМКП-110.

Наиболее перспективными материалами для изготовления полимерных блоков являются полиэфирные термоэластопласты. К ним относятся материалы типа Нуtrel (США), Durel (Германия) и ПрогТех (Беларусь).

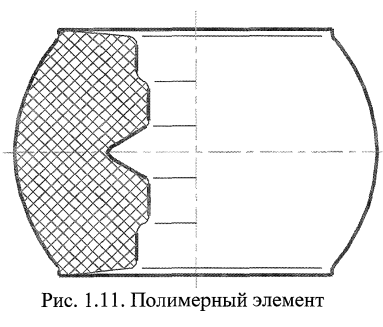

В ходе исследований ряда эксплуатационных факторов испытаниям и математическому описанию подвергался полимерный подпорный блок поглощающего аппарата ПМКП-110, который состоит из 5 полимерных элементов. Конструкция полимерного элемента представлена на рис. 1.11.

Аппараты ПМКП-110 и РТ- 120 устанавливаются на вагоны с 2002-2003 гг. В настоящее время накоплен опыт эксплуатации, показывающий, что эффективность и надежность таких аппаратов в значительной степени определяются условиями работы. Поэтому оценка Рис. 1.11. Полимерный элемент влияния эксплуатационных факторов на эффективность работы поглощающих аппаратов автосцепки является актуальной.

При изучении фактора износа, помимо поглощающего аппарата ПМКП- 110, исследовался аппарат ПМКЭ-110 (рис. 1.12) класса Т2, разработанный на базе серийного аппарата ПМК-110К-23, подпорно-возвратные пружины которого заменены эластомерным амортизатором (вставкой), состоящей из рабочего цилиндра (поз. 1 рис. 1.12), штока с поршнем (поз. 2) и крышки (поз. 3). Цилиндр заполнен объемно сжатым начальным давлением эластомерным материалом. Применение эластомерной вставки позволяет значительно повысить надежность конструкции при сохранении всех преимуществ гидроамортизатора. Эластомерная вставка одновременно выполняет две функции: обеспечивает подпорное усилие при ударном сжатии и восстанавливает фрикционную часть после удара. Повышенная жесткость подпора позволила значительно уменьшить управляющий угол клиновой системы, что в сочетании с демпфирующими свойствами эласто- мерной вставки стабилизировало процессы трения при ударном сжатии. В результате были фактически ликвидированы скачки и срывы на силовых характеристиках. В диссертационной работе были использованы материалы ресурсных испытаний данного поглощающего аппарата для подготовки математических моделей, учитывающих фактор износа металлокерамических элементов.

Цель и задачи исследования

На основе анализа приведенных исследований с учетом тенденций применения перспективных поглощающих аппаратов сформулирована цель исследования — оценка влияния эксплуатационных факторов на эффективность работы современных амортизаторов удара.

Для достижения этой цели необходимо решить следующие задачи:

- Провести анализ влияния различных эксплуатационных факторов на работу поглощающих аппаратов.

- Разработать уточненные математические модели амортизаторов удара, учитывающие эксплуатационные факторы, для использования их в задачах продольной динамики вагона и поезда.

- Для идентификации и проверки адекватности математических моделей провести комплекс статических и динамических испытаний современных амортизаторов и их деталей при различных значениях эксплуатационных факторов: температуры окружающей среды, времени эксплуатации аппарата, скоростей соударения и др.

- Разработать методику математического моделирования эксплуатационной нагруженности вагона, включающую математические модели вагонов и поглощающих аппаратов, формирование режимов эксплуатации на основании статистических данных.

- Исследовать показатели работы поглощающих аппаратов с учетом эксплуатационных факторов.

- Используя разработанные методики, рассчитать статистические распределения нагрузок, действующих на вагон в процессе эксплуатации.

- Разработать и реализовать методику расчета параметрической надежности поглощающего аппарата с учетом эксплуатационных факторов.

Список литературы

- Транспорт в России. 2009: сб. ст./ Росстат.-М., 2009.- Т.65.-198с.

- Ковыршин, В.М. Сохранность грузовых вагонов на железных дорогах России. ЦНИИТЭИ / В.М. Ковыршин, Г.К. Сендеров, А.П. Ступин, Е.А. Мазу¬ров // Ж.-д. транспорт, сер. Вагоны и вагонное хозяйство. Ремонт вагонов. — 1994.-Вып. № 1. — с. 8-32.

- Кузьмич, Л.Д. Повышение прочности и эксплуатационной надежности грузовых вагонов / Л.Д. Кузьмич, A.A. Рахмилевич // ВНИИТЭИТЯЖМАШ. — 1980.-№5. -80-36. -48 с.

- Рудановский, В.М. Влияние погрешностей АРС на образование «окон» и скорость соударения вагонов в подгорочном парке/ В.М. Рудановский // Вест¬ник ВНИИЖТ. — 1977. — № 3. — с. 47-50.

- Семин, H.A. Исследование надежности автосцепного устройства с учетом перспективных условий эксплуатации подвижного состава железных дорог: Автореф. дис… канд.техн. наук / H.A. Семин. — М., 1980. — 22 с.

- Сендеров, Г.К. Обеспечить сохранность вагонов на сортировочных стан¬циях / Г.К.Сендеров, А.Г.Нетеса // Ж.-д. транспорт.- 1973.- № 9.- с.55-57.

- Сендеров, Г.К. Анализ причин поступлений грузовых вагонов в текущий отцепочный ремонт / Г.К. Сендеров, Е.А. Поздина, В.Б. Митюхин, В.П. Архи¬пов, Л.Б. Володина // ЦНИИТЭИ, Ж.-д. транспорт.- Сер. Вагоны и вагонное хо-зяйство. Ремонт вагонов,- Вып. № 3 — 4.- 1998.- с. 29-44.

- Сендеров, Г.К., Причины отцепок вагонов в текущий ремонт: Бюллетень ОСЖД 4-5 / Г.К. Сендеров, Е.А. Поздина, А.П. Ступин, Л.Б. Вологдина, Д.А. Ступин-М,- 1999. — с. 20-25.

- Исследование эксплуатационной надежности вагонов и совершенствование организации и технологии ремонта: Отчет по НИР/ ВНИИЖТ, М., 1978.- 87 с.

- Anounce of preventive effort in worth a pound of pay out.// Railway Age, 1977, № 15.-P. 178.

И. Гапанович, В.А. Парк грузовых вагонов: перспективы развития// Вагоны и вагонное хозяйство.- 2004.- Пилотный вып.- с. 2-5. - Постановление Правительства РФ от 29 марта 1994 г. № 253 «Об увеличе¬нии парка специализированных железнодорожных вагонов-цистерн»/ Собрание актов Президента и Правительства Российской Федерации, 1994, № 14, ст. 1105

- Коломийченко, В.В. Автосцепное устройство железнодорожного подвижно¬го состава/ B.B. Коломийченко, H.A. Костина, В.Д. Прохоренков и др. — M.: Транспорт, 1991.- 232 с.

- Коломийченко, В.В. Автосцепные устройства подвижного состава желез¬ных дорог/ В.В. Коломийченко, В.И. Беляев, И.Б. Феоктистов и др.- М.: Транс¬порт, 2002. — 230 с.

- ОСТ 32.175-2001. Аппараты поглощающие автосцепного устройства грузо-вых вагонов и локомотивов. Общие технические требования.- 12 с.

- Фатьков, Э.А. Математическое моделирование работы современных погло-щающих аппаратов автосцепки и разработка программного комплекса для рас¬чета их характеристик: Дисс….к. техн. наук / Э.А. Фатьков. — Брянск, 2009.- 141 с.

- Suppliers take up the slak / Vantuono William C. // Railway Age. — 1998. — 199, №5. — C. 37-38, 42-46

- Никольский, JI.H. Метод определения оптимальных параметров амортиза-торов удара/ JI.H. Никольский // Вестник машиностроения.- 1967.- № II.- с. 38¬42.

- Никольский, JI.H. Метод расчетного определения стабильности работы фрикционных аппаратов автосцепки / JI.H. Никольский // Вестник ВНИИЖТ.- 1958.-№4.-с. 26-28.

- Никольский, JI.H. О скачкообразном изменении сил при ударном сжатии фрикционных аппаратов автосцепки/JI.H. Никольский // Труды Брянск.ин-та транспортного машиностроения.- 1961.- Вып. XIX,- с. 5-13.

- Никольский, Л.Н. Об эффективности фрикционных аппаратов автосцепки / Л.Н. Никольский // Труды Брянск.ин-та транспортного машиностроения.- 1952.- Вып. XII. — с. 93-107.

- Никольский, Л.Н. Определение оптимальных параметров поглощающих ап-паратов автосцепки по условию минимума усталостной повреждаемости кон-струкции вагона / Л.Н. Никольский // Расчет вагонов на прочность. /Под общ.ред. Л.А. Шадура.- М.: Машиностроение, 1971.- с. 417-426.

- Никольский, Л.Н. Работа фрикционных амортизаторов автосцепки при со-ударении вагонов: Дисс…. д-ра. техн. наук / Л.Н. Никольский. — 1951. — 280 с.

- Никольский, Л.Н. Фрикционные амортизаторы удара/Л.Н. Никольский.-М.: Машиностроение, 1964.- 167 с.

- Кеглин, Б.Г. Выбор расчетной модели вагона в различных задачах продоль-ной динамики / Б.Г. Кеглин // Вопросы исследования надежности и динамики элементов подвижного состава железных дорог: Труды Брянск.ин-та трансп. машиностр.- 1971.- Вып. XXIV.- с. 102-111.

- Кеглин, Б.Г. Новая пара трения для амортизаторов удара вагонов / Б.Г. Кеглин // Трение и износ.- 1981.- Т. II.- № 3.- с. 537-539.

- Кеглин, Б.Г. О расчетной схеме грузового вагона в некоторых задачах про-дольной динамики /Б.Г. Кеглин // Вестник ВНИИЖТ.- 1969.- №3.- с.16-20.

- Кеглин, Б.Г. О статистическом распределении продольных нагрузок, ис-пользуемом в «Нормах для расчета вагонов…» 1983 г. / Б.Г. Кеглин // Динами¬ка, прочность и надежность транспортных машин: Сб. научн. Трудов. — Брянск: БИТМ, 1990.

- Кеглин, Б.Г. Оптимальная величина необратимого поглощения энергии амортизатора удара грузового вагона / Б.Г. Кеглин // Транспортное машино-строение.- 1981, 5-81-15.

- Кеглин, Б.Г. Оптимизация межвагонных амортизирующих устройств: Дисс…. д-ра.техн. наук /Б.Г. Кеглин. — Брянск, 1981. — 401 с.

- Кеглин, Б.Г. Повреждающее действие продольных нагрузок при различных режимах эксплуатации грузового вагона / Б.Г. Кеглин // Транспортное машино-строение.- 1980.- 5-80-20.- с. 10-12.

- Кеглин, Б.Г. Синтез оптимального амортизатора удара вагона / Б.Г. Кеглин //Известия вузов. Машиностроение.- 1981.- № 3.- с. 9-14.

- Кеглин, Б.Г. Современное состояние и основные проблемы совершенство-вания амортизаторов удара грузового подвижного состава / Б.Г. Кеглин // Ди-намика, прочность и надежность транспортных машин: Сб. науч. трудов. — Брянск: БГТУ, 2003. — С. 6-9.

- Беспалов, Н.Г. Автосцепное устройство подвижного состава / Н.Г. Беспа¬лов, В.В. Коломейченко, H.A. Семин.- М.: Транспорт, 1980.- 185 с.

- Вершинский, C.B. Продольная динамика вагонов в грузовых поездах // Тру¬ды ВНИИЖТ, 1957.- Вып. 143. — 262 с.

- Вершинский, C.B. Динамика вагонов / C.B. Вершинский, В.Н. Данилов, В.Д. Хусидов.- М.: Транспорт, 1991.- 360 с.

- Вершинский, C.B. Расчет вагонов на прочность // Под ред. JI.A. Шадура.- М.: Машиностроение, 1971.- 432 с.

- Вершинский, C.B. Исследование динамики вагонов / C.B. Вершинский // Труды ВНИИЖТ, 1965.- Вып. 307.- 190 с.

- Кеглин, Б.Г. Параметрическая надежность фрикционных устройств/ Б.Г. Кеглин — М.: Машиностроение, 1981. — 136 с.

- Костина, H.A. Уточнение характеристик нагруженности вагона продольны¬ми силами через автосцепку / H.A. Костина // Вестник ВНИИЖТ. — 1981. — № 4. — с. 36-39.

- Котиков, В.А. Усталостные ударные испытания хребтовой балки четырех-осной цистерны со сварными узлами упоров автосцепки / В.А. Котиков // Ди-намика и прочность перспективных вагонов: Труды ВНИИЖТ, 1976.- Вып. 548.- с. 129-137.

- Никольский, JI.H. Амортизаторы удара подвижного состава / JI.H. Николь-ский, Б.Г. Кеглин.- М.: Машиностроение, 1986. — 144 с.

- Костенко, H.A. Уточнение расчетных режимов продольной нагруженности вагона для поездных условий / H.A. Костенко, JI.H. Никольский, О.В. Фетисов, Г.П. Сергеева // Вопросы исслед. надежности и динамики элементов транс-портных машин и подвижного состава железных дорог.- Тула: Тульск. политех, ин-т, 1977. — с. 69-76.

- Семин, H.A. Исследование надежности автосцепного устройства с учетом перспективных условий эксплуатации подвижного состава железных дорог: Автореф. дис… канд.техн. наук / H.A. Семин. — М., 1980. — 22 с.

- Бачурин, Н.С. Статистическая оптимизации эластомерного поглощающего аппарата автосцепки / Н.С Бачурин., С.А. Горячев // Железнодорожный транс-порт сегодня и завтра: Тез.докл. науч.-техн. конф.-УрГАПС — Екатеринбург, 1998.- с. 17-18.

- Болдырев, А.П. Экспериментальное исследование характеристик фрикци-онного поглощающего аппарата ПМКП-110 с полимерным подпорным блоком / А.П. Болдырев, А.Г. Белоусов, В.А. Алдюхов, Т.Н. Прилепо, А.И. Гореленков // Динамика и прочность транспортных машин: Сб. науч. трудов.- Брянск: БГТУ 2003.- с. 6-10.

- Болдырев, А.П. Расчетно-экспериментальная оценка рациональных пара-метров конструкции поглощающего аппарата ПМКП-11 Осполимерным под-порным блоком / А.П. Болдырев, А.Г. Белоусов // Динамика, прочность и надежность транспортных машин: Сб. науч. трудов.- Брянск: БГТУ, 2003.- с. 15-27.

- Кеглин, Б.Г. Разработка и испытания поглощающего аппарата ПМКП-110 с полимерными упругими элементами класса Т1 / Б.Г. Кеглин, А.П. Болдырев, А.Г. Белоусов, Т.Н. Прилепо, А.Т. Харитонов // Тез.докл. 56-й науч. конф. про- фессорско-преподавтельского состава. — Брянск: БГТУ, 2002. — с. 55-57.

- Кеглин, Б.Г. Экспериментальное исследование упругих элементов из мате-риала беласт / Б.Г. Кеглин, А.П. Болдырев, Т.Н. Прилепо, А.Г. Белоусов // Ди-намика, прочность и надежность транспортных машин: Сб. науч. трудов. — Брянск: БГТУ, 2002. — с. 77-79.

- Кеглин, Б.Г. Новый фрикционный поглощающий аппарат автосцепки с применением полимерного упругого блока / Б.Г. Кеглин, А.П. Болдырев, М.Я. Рафаловская, Т.Н. Прилепо, А.Г. Белоусов // Состояние и перспективы развития дорожного комплекса: Сб. научных трудов.- Брянск: БГИТА, 2001.- Вып. 2. — с. 35-37.