Цикл статей:

Глава 1 – Формирование структуры и свойств при плазменной наплавке износостойких покрытий на медь и высокоуглеродистую, марганцовистую сталиГлава 2 – Материлы и методы исследования

Глава 3 – Разработка конструкции плазмотрона с расширяющимся каналом сопла для плазменной наплавки

Глава 4 – Плазменное нанесение жароизносостойкого покрытия на медную основу

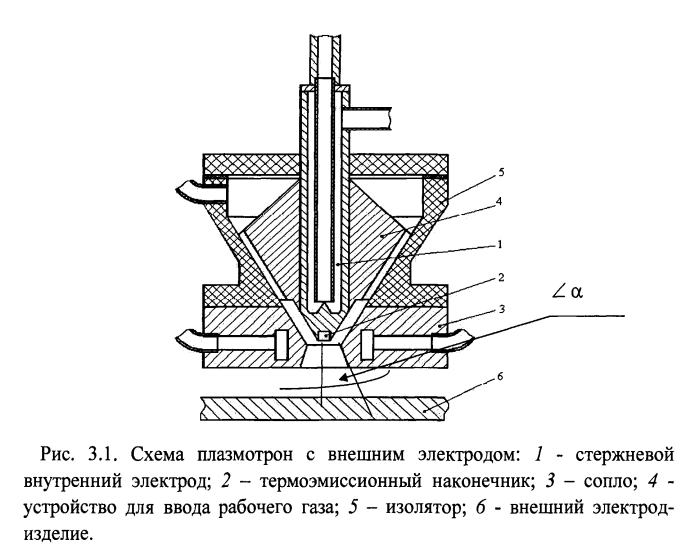

Для наплавки использовался плазмотрон с внешним электродом, принципиальная схема которого показана на рис. 3.1. С помощью сжатой стенкой и обдуваемой потоком газа дуги можно получить большие удельные тепловые потоки в изделие. Внешний электрод может выполнять функции, как катода, так и анода. В первом случае может быть использовано явление катодной очистки поверхности изделия ионной бомбардировкой.

В качестве плазмообразующего газа использовался аргон.

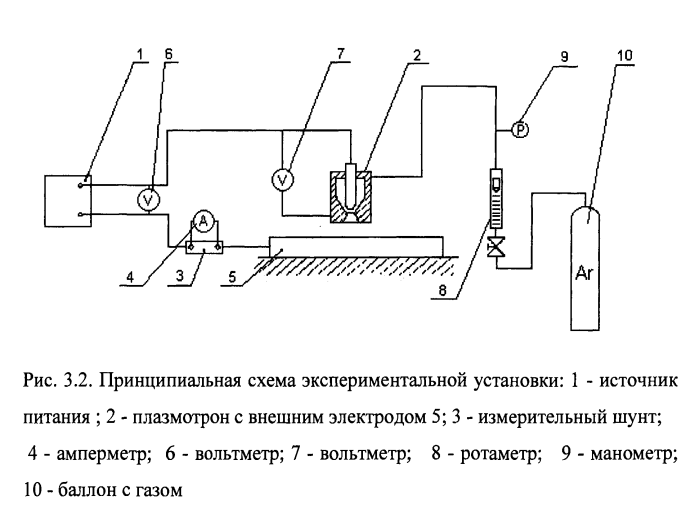

Для проведения исследований была создана экспериментальная установка, принципиальная схема которой приведена на рис.3.2. Установка состоит из плазмотрона с внешним электродом в виде изделия с плоской поверхностью, изготовленного из меди и охлаждаемого водой. Медные водоохлаждаемые сопла плазмотрона выполнялись с различной геометрией внутреннего канала. Водоохлаждаемый стержневой электрод имел вставку из торированного или лантанированного вольфрама. Источник питания имел напряжение холостого хода 220 В и плавную регулировку силы тока от 50 до 500 А. В процессе экспериментов измерялись ток и напряжение дуги, расход и подогрев воды, расход и давление газа. С увеличением длины сопла, особенно при а=0° (рис. 3.1), из-за разрушения сопла возможность проведения экспериментов была ограничена.

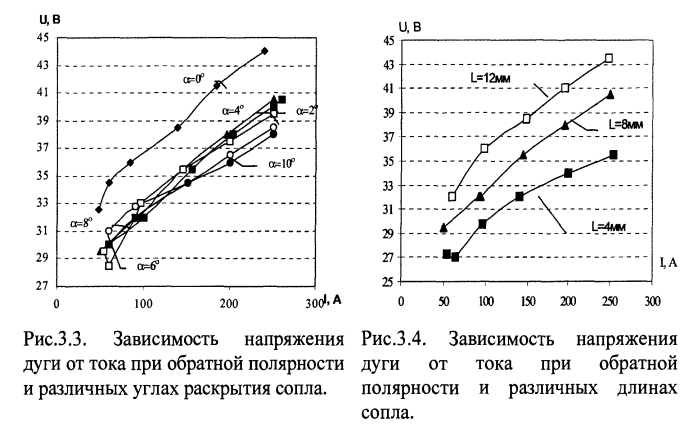

Результаты исследований показали, что при увеличении угла а до 2° напряжение дуги уменьшается по сравнению с цилиндрическим соплом постоянного сечения. Дальнейшее увеличение а слабо влияет на напряжение дуги (рис.3.3).

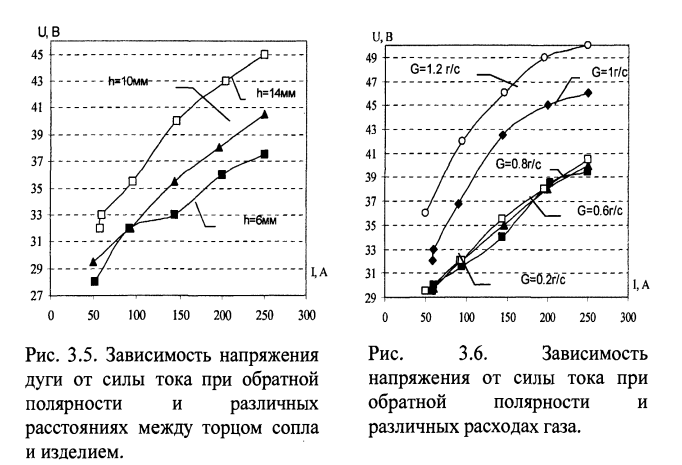

Следует отметить, что вольтамперная характеристика плазмотрона с внешним электродом является возрастающей во всем исследованном диапазоне а(0<а<10°). Напряжение дуги монотонно увеличивается с ростом длины сопла (рис.3.4). Увеличение расстояния /г между торцом сопла и внешним электродом также ведет к росту напряжения дуги (рис.3.5), хотя здесь иногда наблюдается более сложная зависимость, по всей вероятности, из-за изменения состояния поверхности внешнего электрода в результате воздействия струи и прохождения электрического тока. Этим же явлением, а также изменением условий для попадания воздуха из атмосферы в дуговой столб можно объяснить зависимость напряжения от расхода Аг (рис.3.6). Здесь при малых расходах наблюдается линейная зависимость, а при больших — заметно насыщение. При прямой полярности плазмотрон, когда внешний электрод является анодом, картина принципиально не изменяется.

Проведенные эксперименты позволили определить диапозоны регулирования основных технологических параметров.

В плазменных технологиях наплавки широко используются различные порошки. Качество изделий подвергнутых обработке в этих случаях, во многом определяется степенью нагрева и ускорения частиц. Для повышения эффективности нагрева и ускорения частиц, а также КПД процесса разработан плазмотрон с вводом порошка вместе с рабочим газом плазмотрона. В этом случае можно увеличить расход порошка и, соответственно, производительность процесса, при условии обеспечения равномерности ввода порошка по сечению дугового разряда и во время работы.

Для обеспечения равномерности ввода порошка по сечению в настоящей работе использована перфорированная вставка 4 (рис. 3.1) в тракте подачи порошка. Вставка имеет цилиндрические каналы определённой длины и диаметра, оси которых параллельны оси плазмотрона. Вставка помещена в кольцевой зазор около стержневого электрода на определенном расстоянии от минимального сечения между катодом и стенками расширяющегося канала тракта плазмотрона.

Таким образом разработана конструкция плазмотрона с расширяющимся каналом сопла и сняты его вольт — амперные характеристики при различных: углах раскрытия сопла, его длинах, расстояниях между срезом сопла и изделием и расходах плазмообразующего газа — аргона. Серия экспериментов по наплавке с подачей порошка вместе с плазмообразующим газом в разрядный промежуток позволили оптимизировать параметры плазмотрона: угол раскрытия сопла а=6°, длина сопла 8 мм, расстояние между торцом сопла и изделием 10мм, расход газа 0,4 г/с.

Список литературы

36. Лифшиц П.С. Металловедение для сварщиков. М.: Машиностроение, 1979.- 263 с.

37. Кристаллизатор для непрерывной разливки, изготовленный из стали с покрытием. Усио тэцудзи и др. /Мисима косан к.к./ Япон. Заявка, Кл 11 В 091.1 (В 22 Д 11/04), № 54-124831, заявл. 22.03.78, № 53-32504, опубл. 28.09.79

38. Кристаллизатор для непрерывной разливки материалов на основе железа. Иокояма Дзиро. Комэока Кэидзи / К.к. Нисио материй-дзингу / Япон. Заявка, Кл. В 22 Д 11/04, С23 СЗ/00, №55-70452, заявл. 20.11.78, №53-144714, опубл. 27.05.80

39. Кристаллизатор для непрерывной разливки с покрытием из ЬП-сплава. Уэда Фумихидэ/Асахи хасей коге к.к./Япон. Заявка, Кл. 11 В 091.1, (В 22 Д11/04), Т 54-26227, заявл. 1.08.77, № 52-91442, опубл. 27.02.79

40. Белякова Л.,Глазков А, Панченко И., Герасименко В. Создание технологии повышения эксплутационной стойкости медных кристаллизаторов машин непрерывного литья И Тр. VI Конгр. Сталеплавильщиков. М., 2001. С. 458-460.