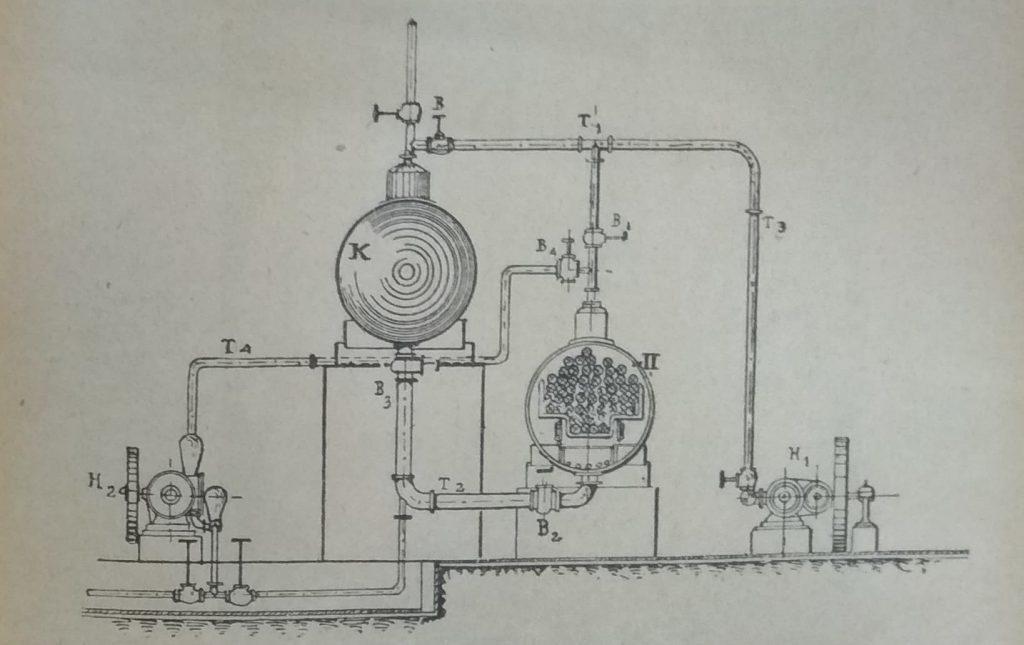

В основании названного приема пропитки лежит способ, предложенный Бурнетом с применением в качестве антисептика хлористого цинка. Способ этот можно назвать способом «полного поглощения». Процесс пропитки заключается в общих чертах следующих трех отдельных манипуляциях:

- Пропаривание шпал в герметически закрытом цилиндре.

- Образование вакуума, то есть разряженного пространства.

- Нагнетание пропиточного раствора в цилиндр, следовательно, и в шпалы.

В общем продолжительность всего процесса, в зависимости от породы леса и от степени его сухости, продолжается от 3 до 5 часов времени, при чем каждая деревянная шпала поглощает от 16 до 32 килограммов раствора, а на один кубический метр идет от 300 до 350 кг. сего последнего. Применением же меньшего количества раствора, как доказано многолетним опытом, не всегда достигается достаточно удовлетворительная пропитка.

Употребляемые при этом растворы металлических солей или маслянистые вещества должны быть обязательно подогреты до температуры от 60 до 100 С, так как только при таких обстоятельствах погибают все гнилотворные микроорганизмы.

Названный способ с успехом применяется только при употреблении водных растворов, как, например, хлористый цинк, или же маслянистых эмульсий с хлористым цинком, например, хлористого цинка с креозотом. Применение его же с чистым маслянистым веществам весьма дорого благодаря значительному количеству поглощаемого при пропитке вещества. При особо благоприятных условиях цен на различные антисептики, как например, на креозот, способ полного поглощения может быть употреблен исключительно для дорогих сортов шпал, например, дубовых или буковых, где совокупность отличных качеств самого дерева и высоких свойств креозота, как антисептика, может окупить значительную стоимость самой пропитки весьма продолжительной службой шпал пути.

Следует отметить, установилось вполне определенное мнение о неблагоприятном влиянии пропаривания шпал, совершающегося в течении часа под давлением в 1 ½ атмосферы в пропиточных цилиндрах. Упомянутое пропаривание, предложенное в свое время французами Леже и Флери , имело целью удаление из дерева легко загнивающих частей древесного сока, которые в значительном количестве находятся собственно только в заболонном и соседних с сим последним слоях но не в одеревенелых сухих клетках древесины, а кроме того, открыты также микроорганизмы, питающиеся исключительно свернутыми белками. В общем некоторые специалисты определенно считают, что пропаривание, вместо подготовки дерева к возможно большему принятию антисептика, ведет, напротив, к заметному разбавлению раствора, а затем наносит вред и самой древесине.

Вот почему на упомянутых выше дорогах пропаривание шпал совершенно отменено и заменено предварительной просушкой шпал первоначально естественной, а затем искусственной в особых сушилках, обогреваемых сухим паром. Существует такое мнение, что пропаривание шпал должно допускаться исключительно свежей рубки с тем, чтобы оно производилось при такой температуре и давлении, которые не действуют разрушительно на древесину. Уместно отметить, что соответствующие опыты, установили, что в случае предварительной просушки буковые шпалы поглощают раствора креозота в два раза более, чем при пропаривании, а раствора хлористого цинка-в полтора раза более, чем буковые шпалы, предварительно подвергнутые пропарке.

Новый способ пропитки древесины было предложено инженером Бетелем, а именно: Бетель после спуска антисептика (креозота) из пропиточного цилиндра, по окончании полной операции пропитки, производил в последнем небольшой вакуум; благодаря которому , во первых сберераголь некоторое количество антисептика, раньше бесполезно терявшееся и уходившее в землю, и во вторых, осушалась поверхность шпал, что вносило значительное облегчение для рабочих, имевших с ними дело.

Таким образом, типовой вопрос пропитки по способу Бетеля сводится в настоящее время к нижеследующим операциям:

- загрузка шпал в пропиточные цилиндры,

- вакуум в 55 см по ртутному столбу в течение 30 минут,

- наполнение цилиндров подогретым до 85 С антисептиком — 4 минуты,

- нагнетание антисептика в дерево посредством насоса компрессора под давлением 10 атмосфер — 28 минут,

- выпуск антисептика из цилиндра — 6 минут,

- вакуум 50 см — 20 минут с извлечением излишка антисептика из шпал,

- выгрузка шпал из цилиндров.

Итого в общем 1 час 30 минут.

Пропитка шпал способом полного поглощения

Способы пропитки по методу полного поглощения можно разделить на главных разряда:

- Пропитка дерева металлическими солями.

- Пропитка дерева маслянистыми веществами.

Из первого рода методов пропитки наибольшим распространением пользуется пропитка при помощи хлористого цинка. Причиною сего служит не только сравнительно высокое антисептическое действие хлористого цинка на грибные микроорганизмы, но и относительно невысокая цена самой пропитки названным веществом. Дальнейшим преимуществом названного способа служит то обстоятельство, что, помимо удовлетворительного проникновения раствора в дерево, стенки пропиточных цилиндров, если только раствор приготовлен надлежащим образом, то есть без наличия свободной соляной кислоты, разъедаются весьма незначительно.

Существенным недостатком такой пропитки являются ниже следующие обстоятельства:

- Чтобы шпала пропиталась надлежащим образом, необходимо, чтобы она была в достаточной мере суха, далеко не всегда возможно, особенно, если шпалы пришли сплавом.

- Раствор хлористого цинка сравнительно скоро выщелачивается из шпал под влиянием таяния снега и дождя. Если удалось пропитать шпалы достаточно глубоко в толщу древесины, то процесс выщелачивания идет, конечно, довольно медленно, но во, всяком случае, среднюю продолжительность службы деревянных шпал, пропитанных хлористым цинком, следует считать для нашей сети около 8 лет.

- В местах соприкосновения поверхности шпал, пропитанных металлическими солями и в частности хлористым цинком — с рельсами, подкладками и костылями или шурупами весьма нередко замечается порча дерева, при чем по анализам, произведенным в поврежденных частях, никогда не оказывалось, хлористого цинка , а лишь хлористое железо, что, по видимому, можно объяснить взаимодействием металлов, то есть тем обстоятельством, что при со прикасании железа с хлористым цинком появляются токи, и сейчас же происходит разложение хлористого цинка в шпале с освобождением соляной кислоты. Эта последняя действует на железо, при чем получается хлористое железо, и освобождается водород. Хлористое железо переходит затем в хлорное железо, которое вместе с дубильными веществами древесины окрашивает дерево в синеватый цвет. Освобожденная соляная кислота разрушает древесину, превращая ее в труху. Как бы ни казалось на первый взгляд ничтожным названное явление, тем не менее результаты его за период нескольких лет в сумме довольно ощутительно.

Пропитка шпал древесными маслами

К таким маслам в первую очередь относится древесный креозот. Под научным термином «креозот» принято вообще подразумевать смесь нескольких химических соединений, получающихся при перегонке древесной смолы при температуре от +180 до +300 С. Исходя из этого понятия, древесный или дегтярный креозот можно определить, как смесь разных нейтральных масел с крезолами, получаемую при очистке древесного дегтя, перегоняемого при температуре +180 до 300 С и содержащую минимальное количество карболовой кислоты, затем крезолы, гуякол и другие сродные им продукты. Названный креозот открыт был в первые в 1833г. немецким химиком Рейхенбахом при перегонке букового дерева и в сказанном виде есть, так сказать, чистый или аптечный древесный креозот.

Как средство, применяемое при пропитке шпал в крупных размерах, древесный креозот не может быть пригодным в виду своей дороговизны. Таким образом, сообразуясь с вопросом о выгоде, которую может дать пропитка шпал, приходиться продукт этот употреблять в менее чистом виде, а тогда он теряет совершенно свои преимущества, как хороший в общем антисептик. Главный его недостаток — это свойство легко разлагаться при нагревании при доступе воздуха. Между тем при пропитке шпал приходится иметь дело всегда с раствором нагретыми и притом нагревать при всякой операции гораздо большее количество жидкости, нежели поглощается шпалами, так что одну и ту же жидкость приходится нагревать многократно, что и ведет к разложению этих масел, ухудшая их свойства.

Древесному креозоту присущи нижеследующие недостатки:

- Он содержит в большинстве случаев довольно значительное количество воды и органических кислот, присутствие которых весьма вредно отражается на стенках пропиточных цилиндров.

- Пары древесного креозота весьма вредно отзываются на здоровье рабочих.

- Чрезмерный избыток содержания смолы в древесном креозоте иногда закупоривает настолько поры шпал, что делает дальнейшую пропитку весьма затруднительной.

Есть еще род креозота растительного происхождения — это так называемый торфяной креозот, принадлежащий к разряду дегтярных масел, получающихся при перегонке торфа. В состав названного креозота входят фенолы, нафталин, парафин, и эфирные масла. Дальнейшего распространения не получили главным образом в силу того, что такой креозот, являлся недостаточно дешевым. Одним из существенных недостатков, древесных и торфяных креозотом является еще то обстоятельство, что они плохо эмульсируются, что особенно вредно, когда для пропитке шпал употребляется эмульсия из креозота и хлористого цинка, так как, будучи смешаны с раствором, частицы креозота, более легкие, соединяются в крупные капли или хлопья, осаждаются на стенках пропиточных цилиндров и загрязнет трубы.

Пропитка твердых древесных пород

Первенствующую роль играет собственно сосновый шпальный лес, но для полноты обзора следует несомненно ознакомиться с данными по пропитке, которые имеются в практике заграничных железных дорог по отношению к таким твердым лесным породам, как дуб и бук.

Шпальная статистика показывает, что и в случае употребления дубовых шпал чрезвычайно важна их предварительная пропитка креозотом тем более, что дуб, вообще говоря воспринимает довольно мало пропиточных материалов, и посему его пропитка обходится сравнительно дешево. Оказывается по статистике, что за 24 года лежания не пропитанных дубовых шпал в пути пришлось сменить по причине гнили около 67% таковых, тогда как пропитанных креозотом за то же время всего лишь 46%. Что же касается до пропитки дуба металлическими солями, то в настоящее время она почти нигде не применяется в виду явного преимущества пропитки креозотом.

Отметим, что на французской Восточной железной дороге высушивают дубовые шпалы, подлежащие пропитке, предварительно в особых сушильнях, после которых еще совсем теплые шпалы помещаются уже в пропиточные цилиндры, где они прежде всего подвергаются действию достаточно высокого и продолжительного вакуума, после чего уже цилиндр наполняется предварительно нагретым до +80 С креозотом. После полного наполнения пропиточного цилиндра креозотом в цилиндр нагнетаются еще дополнительное количества креозота, чем достигается давление в 5-7 атмосфер, каковое поддерживается около 1 часу времени. В Германии первоначально поступали вышеуказанным способом, но вскоре бросили отнимающий много времени процесс предварительной просушки в сушилке, заменив таковой способом предложенным Руттерсом, а именно просушкой шпал в самом горячем креозоте. После того, как достаточно пересохнувшие на вольном воздухе шпалы были помещены в пропиточный цилиндр, в таковой спускался подогретый до +80 С креозот и в течении трех часов нагревался до температуры +105 — 110 С. Выступавшие при этом из под деревом водяные пары непрерывно высасывались при помощи воздушного насоса. После окончания процесса подогрева в пропиточный цилиндр нагнетался добавочный креозот до полного наполнения такового и доведения давления до 7 атмосфер, при чем это последнее поддерживалось в течении одного часа.

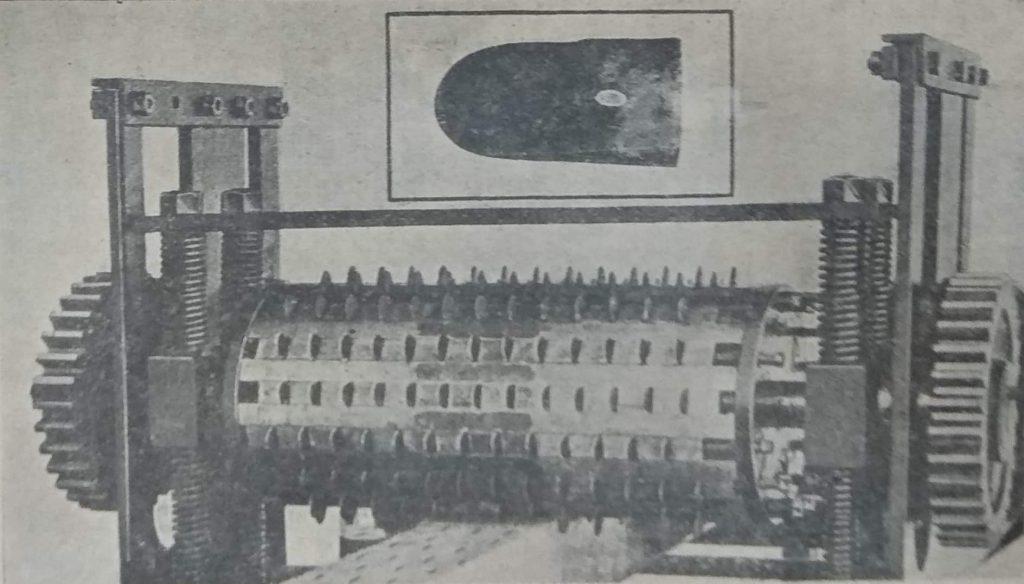

Поглощение креозота дубовыми шпалами при только что описанном способе было около 100 килограммов на 1 куб. метр дерева или около 10 кг на шпалу. В настоящее время, благодаря способу Рюппинга, удалось понизить названное количество до около 70 и даже 45 кг на 1 куб. метр дерева или от 7-4.5 кг на шпалу, при чем способ Рюппинга по отношению к пропитке дубовых шпал почти совершенно тождествен с тем, который был описан в статье о пропитке сосновых шпал , с тем лишь отличием, что продолжительность поддерживания высокого давления в 7 атмосфер составляет не один, а три часа благодаря необходимости преодолеть особую плотность дуба. КАРТИНКА (показан отрубок дубовой шпалы, пропитанной креозотом по способу Рюппинга.)

Переходя к пропитке буковых шпал отметим, что продолжительность службы названных шпал весьма значительна: так, например, французская Восточная дорога принимает среднюю служб буковых шпал в 30 слишком лет. Таких результатов, однако, удается достигнуть только при надлежащем выборе шпал из букового леса. Здесь требуется большой опыт при заготовке и приемке шпал и в особенности при производстве пропитки. Бук, как порода «заболотная», не имеет сердцевины, то есть по всей толщине дерева состоит из сосудов, наполненным древесным соком. Не пропитанный бук загнивает скорее всякой другой древесной породы — через год, два а при известных условиях даже через несколько месяцев. Не вывезенный из лесу и не очищенный от коры бук может испортить даже через несколько недель. Не будем перечислять всех видов за гниения букового дерева, но укажем на одну особенность его, которая считалась прежде поводом к браковке.

Статья: Железнодорожные рельсы (типы и виды)

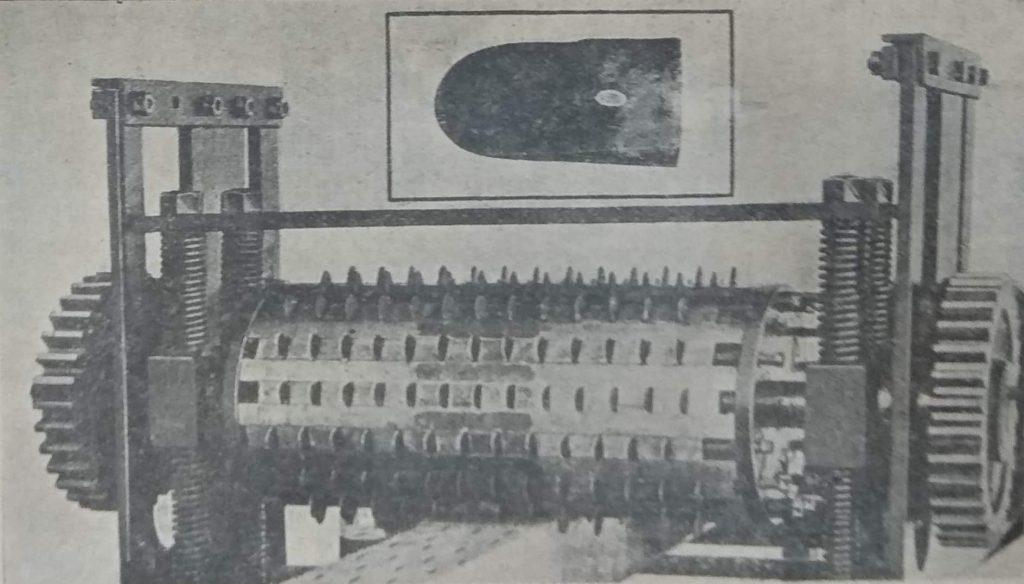

Буковое дерево по строению своему состоит почти исключительно из одной древесины, в некоторых случаях и у бука встречается так называемая «фальшивая сердцевина» которая, хотя и представляет собою вполне здоровое и крепкое дерево, но почти совсем не воспринимает антисептика при пропитке. В то время как у дуба и сосны образование сердцевины совершенно нормальное явление при естественном росте дерева,- происхождение вышеуказанной «фальшивой» или «красной» сердцевины у бука совершенно противоестественное, и в некотором роде исключение.

По исследованиям германского ученного лесовода Германа, явление «красной» сердцевины происходит от какого ни будь внешнего повреждения дерева, например, поломки ветви и т.п., благодаря которой, так сказать, мозговая часть сей последней обнажается и делается доступной проникновению различного рода грибных микроорганизмов. Последние, проникнув в дерево, стараются разрушить таковое по направлению изнутри к наружной стороне, до известной степени достигая сего, при чем результатом их усилий является желтовато-серая гнилая сердцевина.

КАРТИНКА

Стебель в разрезе, с гнилой сердцевиной всегда ограниченная темноватыми, иногда даже совсем черными ободами. Раздраженные действием грибных микроорганизмов древесные клетки выделяют из себя клейкую массу, плотно закрывающую те пути, по которым до того времени шло проникновение микроорганизмов, предохраняя дерево от дальнейшего разрушения, при чем и образуется нечто вроде сердцевины красноватого цвета. Существовало мнение, что «красная» сердцевина у бука нездоровое дерево, то по техническим условиям бук с такою сердцевинною подлежал браку. В настоящее время по выяснении ошибочности названного взгляда бук с таким пороком уже не бракуется.

Бук имеет свойство пропитываться по всей толщине древесины, за исключением «красной» сердцевины, где таковая на лицо, в виду чего названная сердцевина КАРТИНКА выступает очень заметно, так как сохраняет свой прежний розовый цвет, тогда как другие части шпалы окрашиваются креозотом в более темный цвет.

Буковая шпала при пропитке по способу полного поглощения впитывает благодаря указанному выше свойству пропитываться по всей толще своей древесины весьма значительное количество креозота, а именно — от 40 до 50 кг. Такая пропитка является, конечно весьма дорогой, и многие дороги в целях уменьшения расхода креозота снижают давление при нагнетании его в дерево до 3 атмосфер, как поступает, например, французская Северная дорога, при чем поглощение креозота не превышает в среднем 300кг на один кубический метр или 30 кг на одну шпалу. Несмотря на такое сравнительно большое количество креозота, невозможно получить равномерного насыщения дерева, и в пропитанных таким образом шпалах действительно всегда можно найти части, недостаточно насыщенные.

Австрийские дороги пользуются для букового дерева так называемой смешанной пропиткой, состоящей в общих чертах в следующем: пропитка производится сначала хлористым цинком при 3 С по Боме по обыкновенному способу полного поглощения, а затем, после удаления хлористого цинка из пропиточного цилиндра, последний наполняется креозотом, и производят нагнетание до тех пор, пока поглощение креозота не достигнет 15 кг на шпалу. Высота же давления зависит от материала и должна быть в каждом отдельном случае установлена опытом.

Такой способ имеет, конечно, некоторые недостатки, присущие пропитки хлористым цинком, а именно вредное влияние, оказываемое хотя бы и небольшими количествами кислоты, образующейся при соединение хлористого цинка с металлическими частями верхнего строения, — на древесину вообще и на буковые шпалы в частности, так как на буковые шпалы кислоты влияют особенно вредно.

Значительное улучшение в этом способе пропитки представляет замена хлористого цинка органической солью его, а именно — бетанафталинсульфокислым цинком или так называемой солью Визе. Раствор этой солью имеет еще более сильные антисептические свойства, чем хлористый цинк и притом, как соль органической кислоты, не оказывает вредного влияния на древесину. К тому же соль эта в холодной воде растворяется значительно меньше, чем хлористый цинк, и потому менее подвержена выщелачиванию, хотя при смешанной пропитке это не имеет существенного значения, так как при этом способе хлористый цинк обеспечивается от выщелачивания последующим нагнетанием креозота.

В Германии до того, как приобрел право гражданства способ «ограниченного поглощения» Рюппинга, пропитывали буковые шпалы тем же способом Рютгерса, когда речь шла о пропитке дубовых шпал, то есть выдержкой буковых шпал в нагретом до +105 -+100 С креозотовом масле в течение 3 часов, при чем шпалы в среднем поглощали около 325 кг на кубический метр дерева.

С применением же способа Рюппинга возможно, достигнуть прекрасной и вполне равномерной пропитки буковых шпал всего с 120-140 кг креозота на один кубический метр дерева или 12-14 кг на шпалу.

Так как при буковых шпалах из-за особенности строения самого дерева, весьма важно пропитать всю толщу шпалы, а, кроме того, сам креозот благодаря плотности дерева только весьма медленно проникает в таковое, то приходится при пропитке поддерживать соответствующее высокое давление и продолжительный вакуум. В общем давление это не должно быть меньше 7 атмосфер с максимумом в 8 атмосфер, а вакуум — в 60 см.

Весь процесс пропитке буковых шпал по способу Рюппинга состоит из нижеследующих отдельных операций:

- Поднимает давление в пропиточном цилиндре от ½ до 4 атмосфер.

- Поддерживают это последнее давление в течение 15 минут.

- Заполняют цилиндр подогретым до +95 — +100 С креозотом, поддерживая тоже давление в 4 атмосферы.

- Доводят давление нагнетанием добавочного креозота до от 7-8 атмосфер и поддерживают это давление в течение одного часа.

- Выпускают креозот.

- Образуют вакуум минимум в 60 см и поддерживают таковой в течение получаса.

В общем весь процесс пропитки буковых шпал несколько продолжительнее соответствующего процесса пропитки сосновых шпал по тому же способу Рюппинга, но сказанное обстоятельство с избытком окунается тем, что хорошо пропитанная буковая шпала является по своей прочности, весу и твердости почти идеальным типом шпалы для верхнего строения: нет не одной европейской породы дерева, которое давала бы такое сопротивление выдергиванию костылей и шурупов, как бук.

Пропитка шпал из букового дерева по способу Шато-Мерклена

Особое внимание заслуживает сравнительно новый способ пропитки букового дерева креозотом, предложенный французскими инженерами Шато и Меркленом. Способ этот так же принадлежит к категории приемов «ограниченного поглощения» и заключается в следующем. Загруженные в пропиточный цилиндр шпалы пропитывают перегретым паром под давлением от 2-4 атмосфер при высокой температуре до +160 С.

Затем пар спускают и производят глубокий вакуум, после чего цилиндр наполняют сильно нагретым креозотовым маслом и по заполнении нагнетают креозот под давлением до 6-8 атмосфер продолжительное время — от 1 ½ до 2 ½ часов. Затем спускают креозот и вновь производят пропарку более высокой температурой, чем ранее. После сего следует нагнетание в цилиндр атмосферного воздуха и вновь непродолжительная пропарка, которой процесс и заканчивается.

Способ этот является весьма основательно разработанным. По мнению изобретателей, основанном на многочисленных опытных исследованиях, увлажненное искусственным путем дерево значительно легче может быть пропитано, нежели сухое. Действительно, имею буковую шпалу, заболонь в которой распространяется на всю ее толщу, весьма трудно распределить равномерно небольшое количество креозота в глубоких слоях дерева, где он встречает невысокую температуру. Между тем напряженная пропарка согревает дерево, и последующий вакуум заставляет конденсировавшуюся воду выделяться наружу, извлекая одновременно и легко загнивающие соки растительные, белковые, и смолистые вещества. В подготовленные таким образом сосуды дерева совершенно свободно проникает креозот. Затем следует пропарка и нагнетание холодного воздуха под давлением, который значительно охлаждает шпалу и распыляет креозот в глубине шпалы. Понятно, что способ Шато-Мерклена может быть применен и к другим сортам леса твердых пород.

Пропитка шпал разными эмульсиями

В видах возможного удешевления пропитки шпал креозотом, независимо от способа «ограниченного поглощения», сделан был целый ряд попыток растворения дорого стоящего креозота в небольших количествах в легко улетучивающихся жидкостях, например, бензине, лигроине, сернистом углероде и т.п. Полученным раствором пропитывали дерево, а засим нагревали таковое, дабы получить путем испарения обратно перечисленные выше вспомогательные вещества и пускать их засим снова в дело для той же цели; но результаты не оправдали ожидания, так как большинство названных все же довольно дорогих веществ бесследно улетучивалось. Равным образом сделаны были попытки приготовлять эмульсии из креозота и водных мыльных растворов, но, хотя способ такой пропитке на практике и явился выполненным для сосновых шпал, самое применение оказалось настолько сложным и зависящим почти исключительно от искусства производителей операции пропитки, что за границею уже отказались от его применения.

Из таких попыток можно отметить способ пропитки креолином, состоящим из масел, фенола и примесей мыла. С водою эта смесь быстро дает эмульсию. Употребительна также эмульсия, состоящая из нефтяных масел с прибавкою 4-5% нефтеновокислых солей и воды.

Способ химической эмульсации обладает многими достоинствами:

- Концентрация каменноугольных масел применяется по желанию.

- Проникновение вглубь пропитываемых шпал вполне удовлетворительно.

- Простота самого приема также вполне удовлетворительна.

Главнейшим же недостатком его следует считать недостаточную стойкость самой эмульсии, которая слишком быстро разлагается. Кроме того, для каждого сорта масла приходится применять различный способ омыления. Профессором А.В Сапожниковым изобретен способ механической эмульсации, названный им способом гомогенизации.

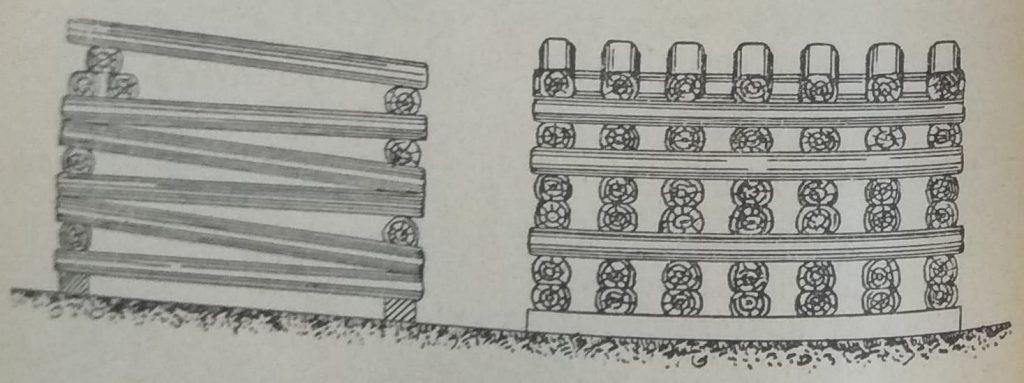

Идея нового приема такова: гидравлическим насосом под давлением от 200-300 атмосфер смесь воды, столярного клея и каменноугольных масел прогоняется через ряд тонких каналов в особом сосуде, называемом «гомогенизатором», при чем получается сильное вихревое движение, под влиянием которого масло раздробляется на мельчайшие частицы, и в результате получается совершенно однородная жидкость.

Состав этой жидкости таков: 100% воды, нагретой до 40-60 С, смешиваются с 15% каменноугольного масла и в размере 25% всей смеси со столярным клеем (декстрином), служащим эмульсатором. Иногда сей последний заменяется древесными смолами (деготь и смола) в смеси с щелочами (едким натром) или же крахмалом.

Достоинства этого способа пропитки шпал:

- Полную однородность состава.

- Прекрасное проникновение в глубь заболони.

- Легкий расчет: масло может входить в состав антисептика в любом количестве.

- При повторном ряде той же манипуляции получается пастообразное вещество, которое смешивается с водой в любой пропорции.

- Способ этот крайне экономичен.

Сама пропитка шпал производится в обыкновенных цилиндрах, присущих всем шпалопропиточным заводам и состоит из двух операций:

- Выдерживании дерева в разреженном пространстве;

- Насыщении дерева эмульсией.

Первая операция производится в пропиточном цилиндре выкачиванием из него воздуха до показания манометра 500-600 мм. и выдерживанием дерева в разреженном пространстве в течение 15 минут.

Вторая операция происходит следующим образом: цилиндр сообщается с резервуаром, наполненным рабочей эмульсией, и последняя под действием наружной атмосферы входит в пропиточный цилиндр. Когда цилиндр наполняется, дальнейшее накачивание производится нагнетательными насосами, и давление в цилиндре доводится до 2-6 атмосфер.

Температура пропитывающей эмульсии в рабочем резервуаре должна быть не меньше 20 С. Величина давления регулируется способностью дерева поглощать антисептики, и посему применение большего или меньшего давления зависит от опытной практики, которую следует произвести предварительно приступа к действительной.

После нагнетания раствора допускается небольшой и короткий вакуум для обсушки шпал от лишнего раствора, при чем поглощение в конечном результате не должно быть ниже нормы: 2-х фунтов чистого креозота. По окончании нагнетания антисептика и насыщения шпал нужным количеством рабочей эмульсии антисептик выпускают в резервуар, а шпалы выводят из цилиндра.

Количество раствора, поглощенное шпалами, определяется или взвешиванием таковых до и после пропитки, или измерением разницы объемов рабочей эмульсии до и после пропитки.

В заключение возникает вопрос: когда именно представляется выгодным и рациональным производить пропитку шпал гомогенизированными эмульсиями? — По мнению профессора Сапожников, такой прием вполне целесообразен в том случае, когда срок службы шпал определяется 8-10 годами. В общем же, конечно, обстоятельство это обуславливается также и родом шпального леса и механическими усилиями, которым придется подвергаться пропитанным шпалам в пути.

При пропитке разного рода эмульсиями следует иметь в виду и нижеследующего рода обстоятельства:

- Операция приготовления хорошей гомогенизированной эмульсии требует большого внимания и знания дела, и иногда удовлетворительная по внешнему виду эмульсия оказывается при самой работе пропитки, как сказано выше, недостаточно стойкой и разделяющейся при прохождении через наружные слои шпал. Названное обстоятельство зависят главным образом от неудачного выбора самого гемогенизатора.

- Независимо от сего, опыт показывает, что не всякий лесной материал принимает в достаточной мере эмульсию: так, например, в Германии установлено, что некоторые сорта сосны совершенно не принимают таковой, и она разделяется на поверхности шпал, давая внутри таковых только рассеянные по срезу точки.

Пропитка деревянных шпал по способу Буба

Опыт Баварских железных дорог дает для сулемованных шпал весьма хороший срок службы, а именно, до 15 лет, — нельзя не обратить внимания, однако, на новый, усовершенствованный способ таковой пропитки, предложенный доктором Бубом. По вышеуказанному способу столбы эти погружаются в раствор сулемы и фтористого натрия.

К достоинствам названного способа следует отнести ниже следующие преимущества:

- Пропитка производится простым погружением столбов в раствор сулемы и фтористого натрия, чем достигается возможность совершать весь процесс без дорого стоющих заводов.

- Он дает хорошую сохранность дереву.

- Не требует машин (кроме одного насоса).

- Не требует топлива, если ограничиться пропиткою только в теплое время.

- Не требует значительно штата квалифицированного персонала (всего только один мастер).

- Сулема не гигроскопична и не выщелачивается из дерева.

- При употребляемой в практике крепости раствора (0,33-0,66%) не действует вредно на железные части.

Главнейшие недостатки этого способа заключаются:

- В ядовитости сулемы, которая может вызвать отравление рабочих при производстве самой пропитки, а так же и препятствует в известных случаях употреблению старых сулемованных телеграфных столбов и шпал на топливо, так как были случаи, что при употреблении старых сулемованных шпал для печения хлеба такие сулемованные материалы послужили к отравлению (обмороки и сыпь). Смертельных же случаев не было не одного.

- В поверхностной пропитке. Заменить же простое погружение настоящим пропитыванием под давлением в закрытых цилиндрах — невозможно в виду разьедания сулемою стенок таковых, во избежение чего пришлось бы обделать их гончарною обделкою, равно как и все насосы.

- В значительной мешкотности самого процесса сравнительно с другими практикуемыми методами (8-14 дней, вместо несколько часов).

По патенту доктора Буба, где сулема употребляется в смеси с фтористым натрием. Раствор состоит из 0,667% сулемы и 1% фтористого натрия. Раствор ежедневно испытывается и перемешивается, чтобы облегчить равномерное пропитывание дерева. После раствора столбы сушатся, а затем идут к месту назначения. Срок службы пропитанного таким образом дерева удлиняется против времени службы непропитанного более, чем в три раза.