Цикл статей:

Глава 1 – Повышение качества и конкурентоспособности высокопрочной арматуры диаметром 10,0 мм для железобетонных шпал на основе разработки рациональных режимов холодной деформации и термической обработкиГлава 2 – Моделирование напряженного состояния при волочении заготовки н^ размер под профилирование

Оценка условий профилирования периодического профиля арматуры из холоднотянутой круглой заготовки

Известно, что вид периодического профиля арматуры определяет закономерности формоизменения, напряженно-деформированного состояния, формирования механических свойств металла при профилировании, технологичность нанесения профиля и условия работы деформирующего инструмента. В разрабатываемой технологической схеме условия профилирования холоднотянутой заготовки будут предопределять склонность к охрупчиванию, усталостную прочность, а также вероятность возникновения трещин закалочного происхождения.

С целью оценки условий деформации при холодном профилировании периодического профиля диаметром 10,0 мм по ТУ-14-125-704-96 провели исследования.

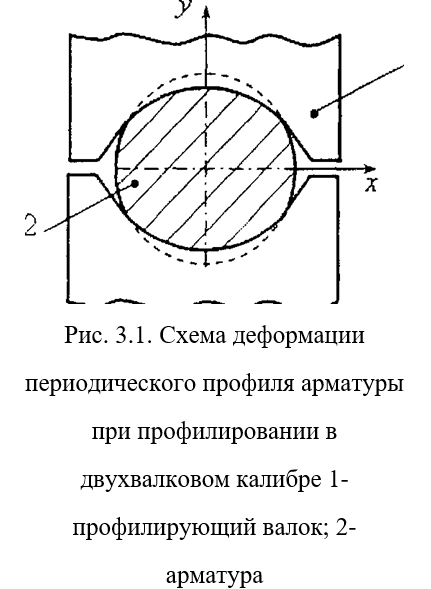

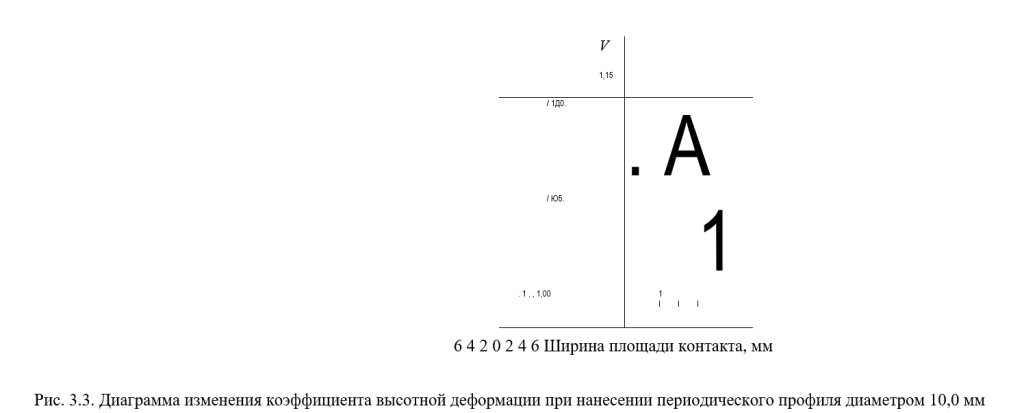

Оценку проводили по степени и характеру неравномерности коэффициента высотной деформации по ширине площади контакта профилирующих валков и арматуры. На рис. 3.1 показана схема профилирования серповидного периодического профиля из холоднотянутой заготовки круглого сечения. Для рассматриваемой задачи переменный по ширине площади контакта ручья валка и заготовки коэффициент высотной деформации запишется в виде:

— функции, описывающие контур заготовки и контур профилирующего калибра в том сечении по ширине площади контакта.

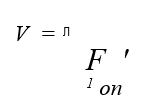

По выражению (3.1) строили диаграмму изменения коэффициента высотной деформации (рис. 3.2) , по которой определяли интегральный коэффициент неравномерности высотной деформации, показывающий отличие полученной диаграммы от диаграммы, характеризующей условия равномерной деформации [64]:

где Рд — площадь фигуры под диаграммой , полученной для конкретного профиля арматуры; Fon — площадь описанного возле диаграммы прямоугольника.

Соотношение обжимаемых участков периметра к свободным характеризовали по коэффициенту охвата, определяемому по формуле [65]:

где ]Tz — сумма необжимаемых участков периметра профиля; dH — номинальный диаметр профиля.

Степень развития поперечного течения металла при профилировании оценивали соотношением диаметра исходной заготовки к ширине площади контакта профилирующих валков и арматуры. В виду симметрии рассматривали Уа часть поперечного сечения арматурного профиля. Значение геометрической вытяжки, определяемой с учетом регламентируемых техническими условиями параметров профиля, составляло \х= 1,13, что соответствует значению критерия Рема (1.1) 0,055. Результаты расчетов сведены в табл. 3.1.

| Коэффициент охвата К ох | Коэффициент V | Показатель Вк |

| 0,90 | 0,88 | 1,11 |

Анализ диаграммы (рис. 3.3) и расчетных данных, приведенных в табл. 3.1, показывает, что процесс нанесения серповидного профиля на поверхность круглой заготовки характеризуется равномерным распределением коэффициента высотной деформации по ширине площади контакта и близким к единице значением интегрального коэффициента неравномерности высотной деформации. Это должно положительно сказываться на напряженном состоянии арматурного профиля и способствовать равномерному износу профилирующего калибра. Высокое значение коэффициента охвата создаст благоприятные условия для проявления металлом пластических свойств [66].

В целом конфигурация периодического профиля и условия его холодного профилирования отвечает требованиям, сформулированным в работах [21,69].

В то же время из практики производства двухсторонних периодических профилей известно, что существенным их недостатком является повышенное уширение в процессе профилирования и как следствие повышенная овальность, прогрессивно растущая с увеличением диаметра проволоки [67,68].

Устранить, присущие двухвалковой схеме профилирования недостатки, возможно разработкой рациональной калибровки валков, использованием двухвалковых клетей — волок со смещенными очагами деформации, широкие технологические возможности которых показаны зарубежными и отечественными исследователями [70,71].

Экспериментальное исследование формирования геометрических показателей качества периодического профиля при профилировании

Условия проведения исследований

Основной объем исследований провели в условиях калибровочного цеха ОАО «Магнитогорский калибровочный завод» (ОАО «ММК-МЕТИЗ») и лабораториях кафедры машиностроительных и металлургических технологий.

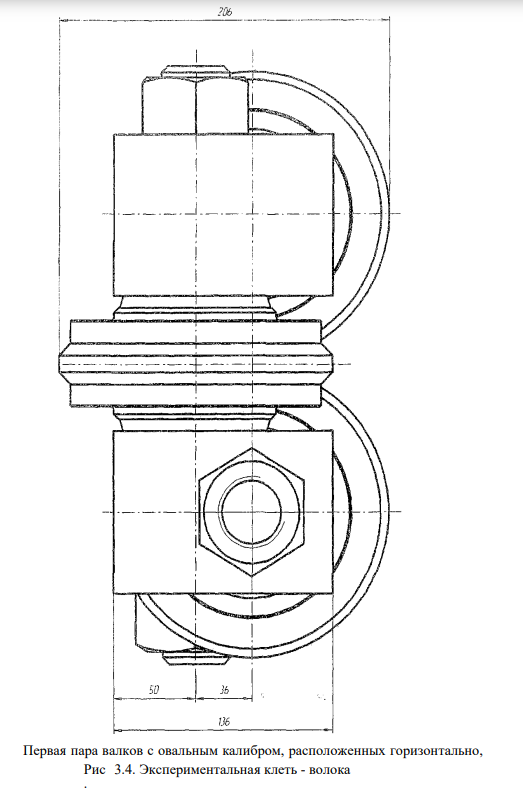

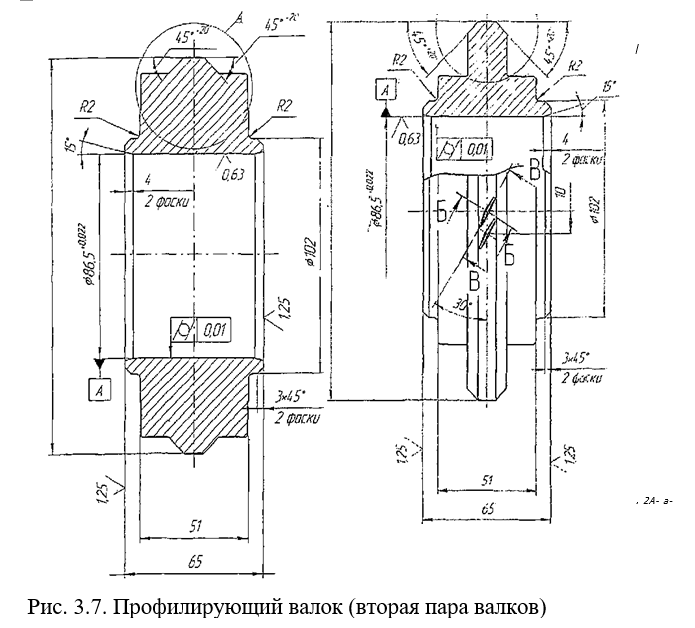

Для нанесения периодического профиля использовали неприводную клеть-волоку со смещенными парами валков (рис. 3.4), которую устанавливали в линию волочильного стана ИЗТМ 10-28. Диаметр валков — 170 мм. Бандажи валков изготовили из стали XI2М с твердостью рабочей поверхности 60 Ш.С.

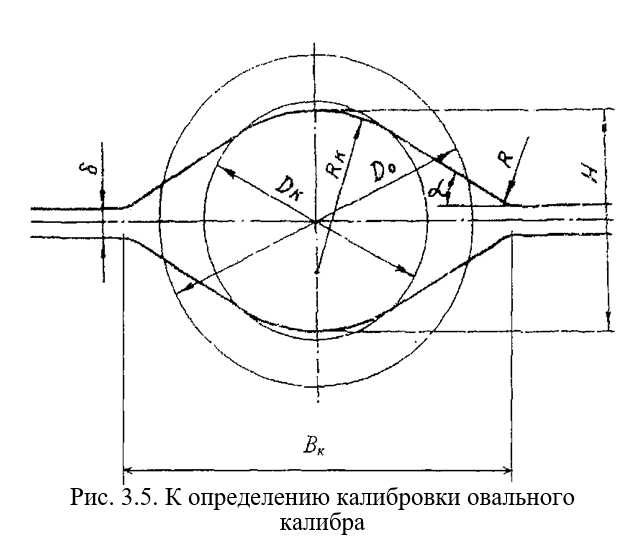

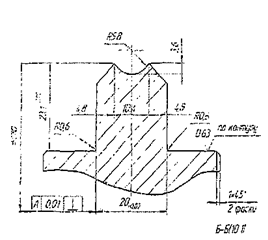

Первая пара валков с овальным калибром, расположенных горизонтально, предназначалась для предварительного бокового обжатия и стабилизации задачи исходной заготовки в профилирующий калибр. Параметры калибровки овального калибра рассчитали по методике, описанной в работе [72] для системы калибров «круг-овал-круг» (рис. 3.5)

Размеры круглого профилирующего калибра определяются формой поперечного сечения профиля с учетом поля допусков, регламентированных техническими условиями: Н=9,3 мм, Вк=10,4 мм, Кк=5,8 мм.

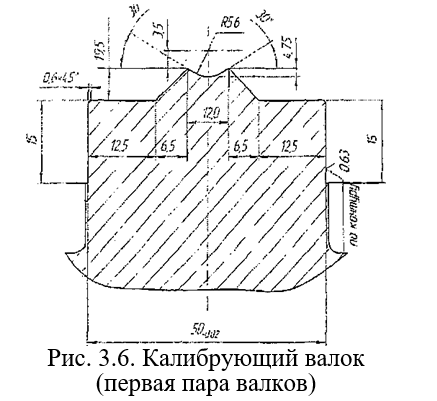

Для формирования выступов на поверхности периодического профиля в ручьях второй пары валков, расположенных вертикально, электроэррози- онным способом выполнили серповидные канавки под углом 30° с шагом 10,0 мм и глубиной 0,7 мм. Калибровки экспериментальных валков на рис. 3.6, 3.7.

При проведении экспериментов использовали холоднотянутую заготовку диаметром 11,2 мм, полученную по различным режимам из горячекатаного и отожженного сортового металла производства ОАО «Магнитогорский металлургический комбинат» диаметром 13,0 из сталей 40С2 и 55С2. Скорость профилирования составляла 0,5 м/с.

Для измерения геометрических параметров арматуры после профилирования с каждого образца отбирались темплеты. С помощью проектора ЛЭ- ТИ- 60 конфигурация темплетов в увеличенном масштабе переносилась на бумагу, откуда затем снимались необходимые для анализа формоизменения параметры. Изменение размеров поперечного сечения профиля в вертикальном и горизонтальном направлениях определяли при сопоставлении изображений поперечного сечения исходной круглой заготовки под профилирование и темплета после профилирования.

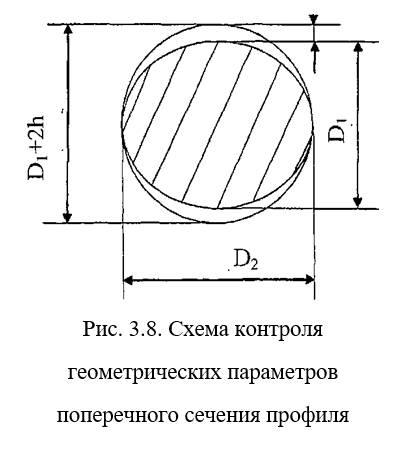

Геометрические размеры периодического профиля (рис. 3.8) контролировали микрометром типа МК 0 — 25 по ГОСТ 6507 — 88, высоту выступа определяли с помощью рычажно-зубчатого индикатора часового типа.

Изображения темплетов оцифровывались и обрабатывались в программе «Mathcad Pro», где вычислялись значения коэффициента вытяжки при профилировании с учетом реального формоизменения. Линейную плотность периодического профиля определяли путем взвешивания одного метра проволоки на весах марки ВНЦ-2 по ГОСТ 29329 — 82 с точностью до 0,001кг. Длину образца арматурной проволоки измеряли металлической линейкой с точностью до 0,001 м. Обработку всех экспериментальных данных проводили методами математической статистики [73].

Разработка математической модели формоизменения арматуры при профилировании на основе полного факторного эксперимента

Технология натяжения арматуры на бетон при производстве шпал предусматривает наличие резьбы на концах стержней, что обуславливает жесткие требования по овальности профиля. Выполнение требований по овальности арматуры, массе погонного метра и условиям сцепления с бетоном зависит как от геометрических характеристик периодического профиля, так и условий формоизменения в очаге деформации при профилировании. Под формоизменением понимали изменение расстояний между точками контуров, характеризующих преобразуемое в ходе операции профилирования сечение заготовки, а также изменение формы и размеров сечения.

Для определения закономерностей формоизменения арматуры при профилировании в качестве исследуемых параметров были выбраны: абсолютное обжатие в первой паре валков М- временное сопротивление разрыву

холоднотянутой заготовки под профилирование &В0 ■ Высота профилирующего калибра определяет форму поперечного сечения арматурного профиля, которая строго регламентирована техническими условиями, поэтому в ходе экспериментов этот параметр не варьировался и составлял 9,3 мм. Также на постоянном уровне фиксировались размер заготовки под профилирование 11,2 мм и диаметр валков 170 мм. В качестве функций откликов служили геометрические показатели качества профиля: высота выступа к (У]) и овальность периодического профиля, характеризуемая разницей размеров по вертикальному и горизонтальному направлениям: (£>\+2Н) (У2).

Для установления связи между исследуемыми величинами применили аппарат математического планирования эксперимента. Использовали полный факторный план типа 2 и уравнение регрессии линейного типа с взаимодействиями факторов:

Уровни значений и интервалы варьирования факторов (табл. 3.2) выбирали путем предварительного проведения серии однофакторных пассивных экспериментов из условия получения требуемых геометрических параметров профиля.

Профилировали холоднотянутую проволоку диаметрами 11,2 мм, полученную из подката диаметром 13,0 мм из сталей 40С2А и 55С2 по следующим технологическим режимам волочения и термообработки [74]:

13,0 (отжиг) — 11,2(отжиг) (с>в=670 Н/мм2);

13,0 (отжиг) — 12,2(отжиг)-11,2 (ав=800 Н/мм2);

13,0 (отжиг) — 11,2 (св =930 Н/мм2)

На каждом уровне реализовали по шесть параллельных опытов. В каждой серии экспериментов проводили анализ промахов по критерию Стьюдента.

| Уровни значений | ФАКТОРЫ | |

| Абсолютное обжатие в первой паре валков Ad, мм | Временное сопротивление заготовки под профилирование ав> Н/мм2 | |

| X! | х2 | |

| Основной (0) | 1,2 | 800 |

| Нижний (-) | 0,7 | 670 |

| Верхний(+) | 1,7 | 930 |

| Интервал варьирования | 0,5 | 130 |

| Номер | Фиктивная | Факторы | Взаимодейст | Среднее значение | ||

| опыта | переменная | вие факторов | отклика | |||

| Х0 | X, | Х2 | X] Х2 | V, | У2 | |

| к | Б2— (Б]+2/г) | |||||

| 1. | + | — | — | + | 0,33 | 0,41 |

| 2. | + | + | — | — | 0,54 | 0,22 |

| 3. | + | — | г + | — | 0,48 | 0,28 |

| 4. | + | + | + | + | 0,65 | 0,12 |

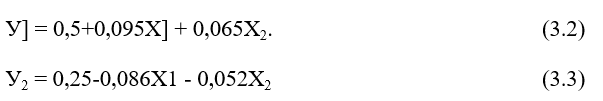

Обработку результатов полного факторного эксперимента провели по стандартной методике [75]. После расчетов коэффициентов уравнения регрессии, проверки их значимости получили математическую модель в следующем виде:

Проверка на адекватность с помощью критерия Фишера показала, что регрессионные уравнения достаточно точно описывают результаты эксперимента в исследуемой области изменения технологических параметров. На рис. 3.9 показаны зависимости геометрических показателей качества периодического профиля арматуры от технологических параметров процесса профилирования, полученные по результатам расчета по математическим моделям (3.2), (3.3).

Разработанная модель позволяет определить рациональные режимы профилирования, обеспечивающие получения арматурного профиля с регламентированными техническими условиями геометрическими показателями качества.

Выводы

- Выполнен анализ условий профилирования круглой холоднотянутой заготовки в двухвалковом калибре с формированием на ее поверхности периодического профиля арматуры с серповидными выступами по ТУ -14125-704-96. Показано, что процесс профилирования характеризуется равномерной высотной деформацией, что положительно сказывается на напряженном состоянии арматуры. Высокое значение коэффициента охвата создает благоприятные условия для проявления металлом пластических свойств.

- Разработана математическая модель управления геометрическими показателями качества высокопрочной арматуры с двухсторонним периодическим профилем с серповидными выступами в процессе холодного профилирования в клети-волоке со смещенными парами валков. Модель позволяет определять высоту анкерующего выступа и геометрические размеры поперечного сечения профиля в зависимости от технологических факторов процесса профилирования.

- На базе модели установлено количественное влияние технологических факторов профилирования и исходной заготовки на формирование геометрических показателей качества арматуры.

Список литературы

- Е.Тавер. Объект управления при управлении качеством // Стандарты и качество .-№2.-2001.- С.15-19.

- О.П. Глудкин. Всеобщее управление качеством М.: Радио и связь, 1999, 432С.

- Л.Скрипко. Как определять результативность и эффективность процессов? // Стандарты и качество .- № 5.- 2005.-С.23-28.

- Перлин И.Л., Ерманок М.З. Теория волочения. — М., Металлургия, 1971, 448С.

- Ильюшин A.A. Пластичность. Гостехиздат, 1948, 365С.

- Соколовский В.В. Теория пластичности. М.: Высшая школа, 1969,

432С. - Томленов А. Д. Теория пластического деформирования металлов. М., Металлургия, 1972, 389С.

- Шевченко К.Н. Основы математических методов теории обработки металлов давлением. М., Высшая школа, 1970, 376С.

- Качанов JTM. Основы теории пластичности: Учебное пособие для вузов. — 2-е изд. -М.: Наука, 1969, 418С.

- Аркулис Г.Э., Дорогобид В.Г. Теория пластичности М.: Металлургия, 1987, 390С.

- Хилл Р. Математическая теория пластичности. Гостехиздат, 1956,

480С. - Генки Г. Теория пластичности, Изд-во ИЛ, 1949, 418С.

- Jordan T.F., Tomsen E.G. Journal Mechanics and Physics Solids, 4, 1956

- Pawelski О. Archiv for das Eisenhuttenwesen, 1961, 32, p. 607

- Копыловский Х.И. Исследование методом линий скольжения напряженного состояния материала в очаге деформации при волочении круглых мо¬но- и биметаллических прутков. Диссертация на соиск. уч. ст. к.т.н., Магнито¬горск, 1968, 164С.

- Тарновский И.Я., Смирнов В.К., Коцарь С.Л. Продольная прокатка профилей переменного сечения. Свердловск. 1962, 366С.

- Бахтинов В.Б., Бахтинов Ю.Б. Производство профилей переменного сечения.- М.: Металлургия, 1981,276С.

- Периодические профили продольной прокатки (оборудование и технологии). Воронцов Н.М., Жадан В.Т., Грицук Н.Ф., и др. -М.: Металлургия, 1978, 232С.

- Термическая обработка в машиностроении: Справочник (под ред. Ю.М. Лахтина, А.Г. Рахштадта). М.: Машиностроение, 1980, 467С.

- Бараз Р.В., Зубов В.Я. Стабильность структуры и релаксация напря-жений в цилиндрических пружинах// Известия вузов- №2.- 1970.-С. 34-38.