Локомотивные колодки — предназначены для обеспечения требуемой эффективности процесса торможения железнодорожного состава. Тормозные локомотивные колодки нуждаются в периодической замене, так как их сопротивление с течением времени может снижаться. При постоянном трении они стираются, что существенно снижает эффективность торможения, тем самым, увеличивая риск возникновения аварийных ситуаций.

Важно отметить, что выбор между гребневыми и композиционными колодками зависит от множества факторов, включая тип локомотива, условия эксплуатации, требования к безопасности и бюджетные ограничения. Некоторые старые локомотивы могут быть оснащены гребневыми колодками изначально и требовать замены или модернизации для установки композиционных колодок.

Меню страницы:

Тормозные локомотивные колодки подразделяют на несколько групп: по форме исполнения (секционные, гребневые, безгребневые), типу используемых материалов (чугунные, композиционные фосфористые/чугун, насыщенный фосфором).

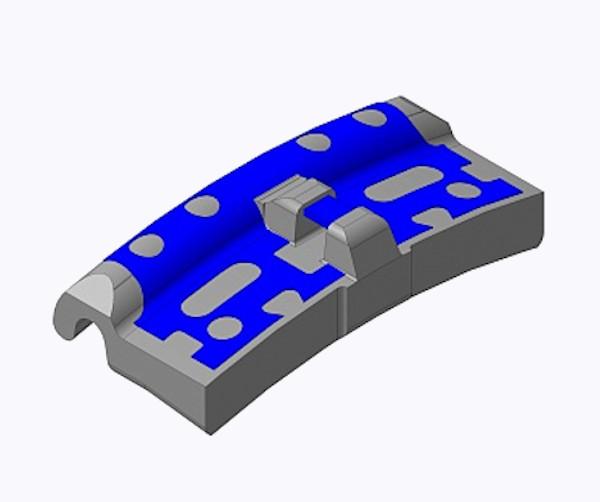

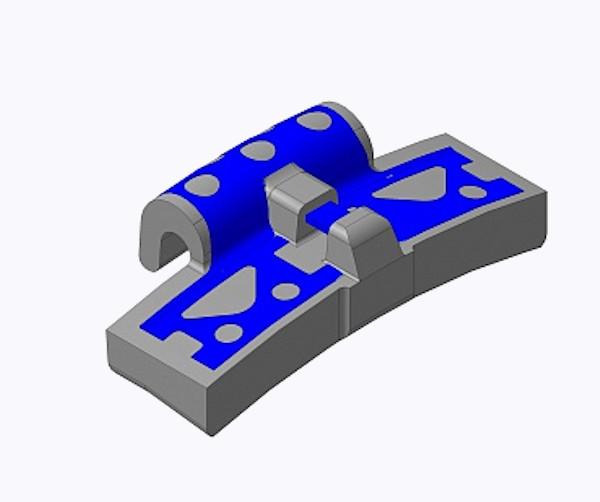

⟦Гребневые тормозные колодки⟧

Тормозные колодки разделяют по форме исполнения и по типу материала, из которого они изготовлены. В России по материалам выпускаются три вида колодок: чугунные стандартные, композиционные и чугунные с повышенным содержанием фосфора (фосфористые). В свою очередь они имеют следующие формы: безгребневые, гребневые и секционные.

Гребневые колодки применяют на локомотивах в том случае, если их из-за тягового оборудования невозможно соединить попарно триангелями или тормозными балками. Поскольку поверхность катания колес имеет конусообразный вид и при нажатии на колодку кроме нормальной возникает боковая сила, ее удерживают от сползания с помощью специального фигурного паза, который ложится на гребень колеса.

Данный вид колодок имеет фигурный паз, который не позволяет конусовидному гребню колеса сползать под действием боковой силы. Имеет несколько вариаций:

-гребневая колодка с общим захватом предназначена для установки на колею 15,2 см. Согласно ГОСТ изготавливаются из чугуна марки «М» (модифицированный). Широкое распространение получили в горнодобывающих предприятиях для увеличения периода эксплуатации в условиях постоянных нагрузок при длительном торможении;

-колодка с высоким зацепом под гребень, применение которой не позволяет образовываться термоцикличеким трещинам и исключает поломки бандажа колесной пары.

Колодка предназначена для установки на локомотивы магистральных железных дорог колеи 1520 мм. Колодки тормозные с общим захватом изготавливаются из серого модифицированного чугуна типа “М” по ГОСТ 30249-97.

Тормозная гребневая локомотивная колодка с твердой вставкой, ТУ 3184-053-00512131-2005. Модифицированная тормозная колодка типа М. Данная модель колодки более устойчива к повышенной динамической нагрузке. В основном применяется на предприятиях горнодобывающего комплекса на локомотивах, работающих в условиях износа и длительного торможения.

Гребневая локомотивная колодка с высоким зацепом под гребень , ТУ 3184-211-01124323-2007. Использование данной колодки исключает образование термоциклических трещин и повреждение бандажей колесных пар локомотивов в эксплуатации.

⟦Композиционные колодки⟧

Композиционные тормозные колодки применяют на всех грузовых, а также на пассажирских вагонах, которые эксплуатируются при скоростях более 120 км/ч. Их изготавливают по определенной технологии из асбокаучуковых материалов с добавлением барида, сажи и вулканизирующего состава методом напрессовки на металлический каркас. Они в 3-5 раз более износостойки, чем чугунные, что соответственно снижает объем работ по замене и регулировке рычажных передач, и обладают повышенными стабильностью и величиной коэффициента трения относительно скорости движения. Это увеличивает тормозную эффективность поездов, облегчает ТРП и уменьшает расход сжатого воздуха, затраченного на торможение благодаря пониженным усилиям, развивающимся в ней, улучшает управляемость поездов и неистощимость их тормозных систем.

К недостаткам этих колодок относятся плохой отвод тепла и, как следствие, неблагоприятные температурные режимы на поверхности катания колес, вызывающие их повреждения в виде наваров, сдвигов металла, микротрещин и т. д. Их не применяют на бандажных (локомотивных) колесах по причине перегрева, ослабления и возможного сползания бандажа. Кроме этого, при увлажнении, особенно в зимний период из-за метелей и снегопадов, композиционные колодки увлажняются и обледеневают, что требует периодического включения тормозов для их просушивания.

Как человеческая кость, одновременно упругая и твердая, композиционные колодки в несколько раз превосходят чугун по износостойкости. В то же время обладают высокой стабильностью и более высоким коэффициентом трения относительно скорости. Эффективность процесса торможения становится в разы больше, что положительно влияет на управляемость поезда и продлевает срок эксплуатации всей тормозной системы. К сожалению, композиционные колодки имеют существенный недостаток- повышение температуры на поверхности колеса. Данный температурный эффект приводит к образованию нагаров, наплыва на колесе, сползанию бандажа. В зимнее время под действием высокой температуры тает снег на рельсе, смачивает колодку, которая на удалении от разогретого края покрывается коркой льда. Единственным выходом из такой ситуации является приостановка работы и просушка тормозной системы, что увеличивает расход времени.

⟦Чугунные тормозные колодки⟧

Чугунные стандартные колодки применяют на пассажирских вагонах, обращающихся со скоростями до 120 км/ч, и локомотивах. К достоинствам этих фрикционных элементов относятся хороший отвод выделяющегося при торможении тепла и отсутствие влияния влаги на коэффициент трения. В то же время такие колодки имеют существенно нестабильный, коэффициент трения, снижающийся с ростом скорости. Это, в частности, приводит к необходимости применения на скоростном подвижном составе регуляторов сил нажатия колодок в зависимости от скорости движения. Кроме того, чугунные колодки быстро изнашиваются, что требует большого объема работ по замене и регулировке рычажных передач.

Чугунные колодки с повышенным содержанием фосфора (до 1,5 %) на 25-30% более износостойки, чем стандартные, обладают более высоким и стабильным коэффициентом трения, но искрят при торможении. По этой причине их не применяют на подвижном составе с деревянными конструкциями и используют в основном на электропоездах.

Чугунные, насыщенные фосфором

Данный тип колодок обладает повышенной устойчивостью к износу, их коэффициент трения выше и стабильнее. Но этот тип колодок сильно искрит при торможении, что является противопоказанием к использованию на деревянных конструкциях.

Спрос на разные типы тормозных железнодорожных колодок меняется в течение года, в зависимости от погодных условий. Летом предпочтительнее композиционные, в зимнее время- чугунные.

⟦Тормозные колодки 25610 Н⟧

Это все те же композиционные колодки тормозные но с сетчато-проволочным каркасом. Номера: 25610-Н, 25130-03-Н, 25610-03-Н, 25610-05-Н являются № по каталогу производителя. В свою очередь следующие виды колодок имеют разный состав и могут применяться на различных вагонах. Именно от качества изготовления фрикционного материала зависит коэффициент износа, жесткости и качество самой тормозной колодки. Эти параметры очень важны, поэтому, качество материала должно быть высоки а производство соответствовать ГОСТ.

Тормозная композиционная колодка с сетчато-проволочным

каркасом 25610-Н

- ТУ или ГОСТ: ТУ 2571-028-00149386-2000

- Материал: ТИИР-300

- Форма упаковки: Поддон

- Количество изделий в упаковке: 330 шт.

- Вес колодки: 3.45 кг.

- Толщина колодки: 65 мм.

- Длина колодки: 330 мм.

- Ширина колодки: 80 мм.

Применяются на грузовых

железнодорожных вагонах

Тормозная композиционная колодка с сетчато-проволочным

каркасом 25610-Н

- ТУ или ГОСТ: ТУ 2571-028-00149386-2000

- Материал: ТИИР-300

- Форма упаковки: Поддон

- Количество изделий в упаковке: 330 шт.

- Вес колодки: 3.2 кг.

- Толщина колодки: 55 мм.

- Длина колодки: 330 мм.

- Ширина колодки: 80 мм.

Для производства новых вагонов

и замены в эксплуатации

Тормозная композиционная колодка с сетчато-проволочным

каркасом 25130-03-Н

- ТУ или ГОСТ: ТУ 2571-062-05766936-2002

- Материал: Фритекс-950 безасбестовый

- Форма упаковки: Поддон

- Количество изделий в упаковке: 300 шт.

- Вес колодки: 3 кг.

- Толщина колодки: 60 мм.

- Длина колодки: 400 мм.

- Ширина колодки: 80 мм.

Для грузовых и пассажирских

железнодорожных вагонов

Тормозная композиционная колодка с сетчато-проволочным

каркасом 25130-03-Н

- ТУ или ГОСТ: ТУ 2571-062-05766936-2002

- Материал: Фритекс-950 безасбестовый

- Форма упаковки: Поддон

- Количество изделий в упаковке: 300 шт.

- Вес колодки: 2,7 кг.

- Толщина колодки: 50 мм.

- Длина колодки: 400 мм.

- Ширина колодки: 80 мм.

Для грузовых и пассажирских

железнодорожных вагонов

Тормозная композиционная колодка с сетчато-проволочным каркасом 25610-03-Н

- ТУ или ГОСТ: ТУ 2571-062-05766936-2002

- Материал: Фритекс-950 безасбестовый

- Форма упаковки: Поддон

- Количество изделий в упаковке: 330 шт.

- Вес колодки: 2,9 кг.

- Толщина колодки: 65 мм.

- Длина колодки: 330 мм.

- Ширина колодки: 80 мм.

Для производства новых вагонов

и замены в эксплуатации

Тормозная композиционная колодка с сетчато-проволочным

каркасом 25610-05-Н

- ТУ или ГОСТ: ТУ 2571-110-05766936-2006

- Материал: Фритекс-970/2 безасбестовый

- Форма упаковки: Поддон

- Количество изделий в упаковке: 330 шт.

- Вес колодки: 4 кг.

- Толщина колодки: 65 мм.

- Длина колодки: 330 мм.

- Ширина колодки: 80 мм.

Для грузовых

железнодорожных вагонов

Колодки 25610-Н (ТИИР-300) работают с максимально-допустимой температурой на поверхности трения колодки при кратковременном воздействии до 400 ˚С, максимально-допустимой температурой при длительном воздействии до 300 ˚С, максимально-допустимой скорости движения грузового вагона до 39 м/с при осевой нагрузке 200 кН, до 28 м/с при осевой нагрузке 250 кН, максимально-допустимом удельном давлении на колодку 20 МПа. Колодки работоспособны при температуре окружающего воздуха от -60 ˚С до +50 ˚С, а также при кратковременном нахождении вагонов в тепляках при разогреве грузов до +80 ˚С.

⟦Колодки: тип М, тип С, тип Ф⟧

Тормозные колодки различают по разным типам и видам. Спрос на разные типы колодок меняется так же от времени года. Летом предпочитают покупать композиционные, а зимой чугунные, так как эти материалы ведутся себя по разному, при различных температурах. Но в основном колодки различают так:

По виду подвижного состава, для которого они предназначены:

— грузовые (В);

— пассажирские (Л);

— локомотивные (Т);

— моторвагонного подвижного состава (ЛП);

По реализуемому коэффициенту трения:

— колодка с высоким коэффициентом трения;

— колодка с низким коэффициентом трения (1);

По конструктивному исполнению:

— с сетчато-проволочным каркасом (СПК);

— с цельнометаллическим каркасом (МК);

— гребневые (Г);

— для тормозных блоков (ТБ).

Существует несколько действующих классификаций колодок:

- По типу состава, на который они рассчитаны (локомотивные, грузовые, пассажирские, моторвагонные подвижные составы)

- По коэффициенту трения, который реализуется в работе (высокий и низкий);

- По варианту конструкции/каркаса (сетчато-проволочный, цельнометаллический, гребневый, для тормозного блока)

без твердосплавных вставок

Локомотивные колодки типа М представляют собой специальный вид тормозных колодок, используемых в железнодорожной отрасли. Тип «М» обозначает композиционные колодки, изготовленные из современных композитных материалов. Эти материалы включают в себя смеси стекловолокна, армированных смол и других связующих компонентов.

Локомотивные колодки типа С представляют собой один из разновидностей тормозных колодок, используемых в железнодорожной индустрии. Тип «С» обозначает специфический вид колодок, разработанный для обеспечения эффективного и безопасного торможения локомотивов.

Локомотивные колодки типа Ф представляют собой один из видов тормозных колодок, используемых в железнодорожной технике. Тип «Ф» обозначает определенную конфигурацию или характеристику колодок, которая может варьироваться в зависимости от производителя, модели локомотива и условий эксплуатации.

⟦Купить локомотивные колодки⟧

Где купить колодки для вагонов?

Если вы хотите получить прайс сразу от российских поставщиков запчастей для ЖД вагонов. То просто напишите свой Email адрес и мы пришлем вам свежие прайс листы.

⟦Проблемы и недостатки современных колодок⟧

Начиная с 1990-х гг. в условиях функционирования системы «тормозная колодка – колесо» произошли значительные изменения, связанные с интенсификация экономических связей между регионами Российской Федерации: увеличились осевая нагрузка вагонов (полувагонов) и скорости передвижения составов, вследствие чего возросли требования к эффективности торможения и сроку службы тормозных колодок, а также возникла необходимость щадящего их воздействия на колесную пару для минимизации его термомеханических повреждений.

Ухудшение условий эксплуатации диктует новые требования к фрикционному материалу тормозных колодок. Свойства материалов колодок, применяемых на вагонах в настоящее время, уже не в полной мере удовлетворяют этим возросшим требованиям. Так, чугунные колодки обладают низкой износостойкостью и нестабильным коэффициентом трения при скоростях свыше 120 км/ч, а колодки на органическом (полимерном) связующем вызывают термомеханические повреждения колес вследствие низкой теплопроводности, кроме того, их коэффициент трения нестабилен в присутствии влаги. Таким образом, разработка нового фрикционного материала вагонной тормозной колодки, совмещающего эффективность торможения с высокой износостойкостью и щадящим воздействием на колесо, является актуальной задачей, для решения которой необходимо проведение комплекса исследований влияния состава, структуры и технологии получения такого материала на его свойства.

Есть интересные исследования по новому материалу для колодок, требуется финансирование, кому интересно посмотрите этот PDF файл.

Перспективы развития и усовершенствования локомотивных колодок

Как часть механической системы торможения, на качество и характеристики колодок накладывается ряд требований:

- высокий и стабильный коэффициент трения, распространенный на широкий диапазон скорости и силы нажатия;

- минимизация износа на каждой единице тормозного пути, призванная снизить расход времени на замену колодок;

- способность к длительному торможению без утраты функциональных свойств;

- отсутствие теплового повреждающего воздействия на колесо и его поверхность;

- стабильность характеристик колодки при воздействии на них влаги;

- динамичность и простота замены и установки локомотивных тормозных систем;

- профилактика появления на поверхности колес изоляционных материалов, препятствующих прохождению тока, следовательно- снижающие степень сцепления с рельсом;

- исключение образования опасных и токсичных веществ в процессе функционирования;

- предотвращения непроизвольных возгораний тормозных систем из-за обильного образования искр.

Наибольшее распространение получают композиционные колодки, которые в силу сочетания свойств прочности и динамичности позволяют не достигать серьезного износа в короткий срок. Толщина композитных материалов значительно меньше, чем у чугунных, при этом износостойкость сохраняется на высоком уровне, даже при высоких скоростях и весе перевозимых грузов. В качестве экспериментальных, на транспорт вводятся тормозные колодки с использованием бронзы, керамики, сплавов, которые значительно улучшают теплопередачу, стабильность силы нажатия и трения, снижение износа.